Максимальное число оборотов барабана nкр, при котором отделение шара будет наблюдаться из точки М, соответствует углу подъема 90°. При числе оборотов больше nкр центробежная сила будет превышать силу тяжести и шар не будет отрываться от внутренней поверхности барабана, т.е. нарушится нормальная работа мельницы. Предельное число оборотов барабана определится из уравнения (6.1) при α = 90°.

. (6.2)

. (6.2)

На практике число оборотов барабана обычно принимают равным 75% от nкр, что соответствует углу подъема α ≈ 34°, Число оборотов барабана, определяемое уравнением (6.2), является приближенным, так как при этом не учитывается, что шары в барабане перемещаются в два-три слоя.

Диаметр шаров, загружаемых в барабан мельницы, зависит от начальных размеров измельчаемого материала, диаметра барабана и конечных размеров частиц измельченного продукта.

Энергия в шаровых мельницах расходуется главным образом на подъем шаров. Непосредственно на измельчение затрачивается сравнительно небольшая часть потребляемой мощности. По этой причине расход энергии в шаровых мельницах значительно превосходит расход энергии в машинах других конструкций.

Достоинством шаровых мельниц является их высокая производительность, возможность измельчения материалов различной твердости, постоянство качества помола, простота обслуживания и безопасность работы.

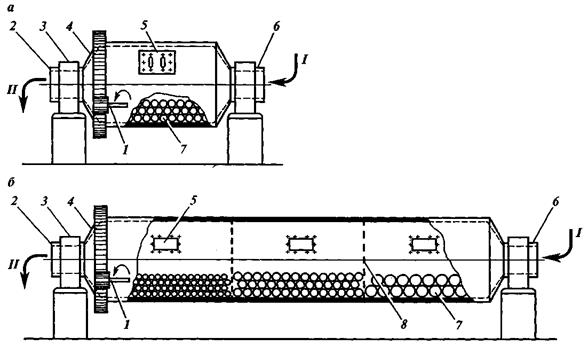

Рис. 6.11. Барабанные мельницы:

а - однокамерная; б - многокамерная (трубчатая); 1 - зубчатый привод; 2 - разгрузочная полая цапфа; 3 - подшипник; 4 - барабан; 5 - люк; 6 - загрузочная полая цапфа; 7 - дробящие тела; 8 - диафрагма. Потоки: I - исходный материал; II -имельченный материал

К недостаткам машин этого типа, наряду с отмеченным выше повышенным расходом энергии, относятся громоздкость, большая масса оборудования и значительный шум. Аналогичная работа протекает в барабанных мельницах, заполненных не шарами, а стержнями.

В конструктивном отношении шаровые мельницы подразделяются на следующие основные типы (рис. 6.11): однокамерные с диаметром барабана 1÷4 м и длиной (1,5÷2,0)D при диаметре шаров З0÷175 мм; многокамерные (трубчатые), барабан которых длиной (З÷6)D разделен кольцевыми диафрагмами на ряд камер (3÷5), заполненных дробящими телами различных размеров. Такие мельницы обеспечивают измельчение материала до заданных размеров частиц без помощи классифицирующих устройств.

Загрузка и выгрузка дробящих тел производится через люки, а исходного и измельченного материала - через полые цапфы. Непрерывная выгрузка измельченного материала осуществляется потоком воздуха (сухое измельчение) или потоком воды (мокрое измельчение), которые подаются через загрузочную цапфу. Дли отделения измельченного материала от несущих потоков воздуха или воды используют циклоны, отстойники, фильтры, гидроциклоны. Материал, выносимый потоком воздуха или воды, обычно содержит некоторое количество частиц крупнее требуемого размера. По этой причине барабанные мельницы работают часто в, замкнутом цикле с сепаратором-классификатором, из которого целевая фракция частиц уходит по назначению, а более крупные возвращаются в мельницу на доизмельчение.

В мелкомасштабных производствах и на небольших опытных установках используют барабанные мельницы периодического действия. В таких аппаратах загрузка исходного и выгрузка измельченного материала производится через люк в цилиндрической стенке барабана. В этих мельницах часто совмещают измельчение материала с другими, физическими или химическими процессами.

Кольцевые мельницы. В машинах этого типа материал измельчается раздавливанием и истиранием роликами или шарами, перемещающимися по поверхности вкладыша, выполненного в виде кольца. В зависимости от характера усилия, при помощи которого ролики или шары прижимаются к вкладышу, кольцевые мельницы подразделяются на центробежные и пружинные. В первых - шары (валики) прижимаются под действием центробежной силы, во вторых - пружинами. Схемы кольцевых мельниц представлены на рис. 6.12.

Кольцевая центробежно-маятниковая мельница (рис. 6.12,а), оснащена роликами 2, которые насажены на маятники 3. При вращении маятников ролики под действием центробежном силы прижимаются к рабочей поверхности неподвижного кольца 1 и, вращаясь вокруг своей оси, измельчают материал, подаваемый в мельницу питателем 4. Измельченные частицы выносятся из корпуса мельницы воздухом (инертным газом) в классификатор, где крупные частицы отделяются и возвращаются на помол, а мелкие (целевая фракция) улавливаются в циклонах. Очищенный воздух из циклонов подается в мельницу вентилятором.

Кольцевые шаровые мельницы (рис. 6.12, б) имеют два кольца - неподвижное 7 и подвижное 5, между которыми размещаются шары 6. Нажимным усилием пружины 8 кольца прижимаются к шарам. Вращение подвижного кольца приводит во вращение шары, за счет чего и происходит истирание материала. Исходный материал подается питателем во внутреннюю полость подвижного кольца, пылеразделение и улавливание готового продукта осуществляются в замкнутом цикле, аналогичном описанному для маятниковых мельниц.

Кольцевые шаровые мельницы (рис. 6.12, б) имеют два кольца - неподвижное 7 и подвижное 5, между которыми размещаются шары 6. Нажимным усилием пружины 8 кольца прижимаются к шарам. Вращение подвижного кольца приводит во вращение шары, за счет чего и происходит истирание материала. Исходный материал подается питателем во внутреннюю полость подвижного кольца, пылеразделение и улавливание готового продукта осуществляются в замкнутом цикле, аналогичном описанному для маятниковых мельниц.

В кольцевых мельницах измельчается материал с начальными размерами частиц до 30÷35 мм, степень измельчения составляет 60 и более. Такие мельницы обеспечивают измельчение материала до размера частиц 15÷18 мкм.

Бегуны. Мельницы-бегуны состоят из катков, вращающихся на поверхности чаши (рис. 6.13). Материал, попадающий в пространство между катками и чашей, истирается.

Бегуны. Мельницы-бегуны состоят из катков, вращающихся на поверхности чаши (рис. 6.13). Материал, попадающий в пространство между катками и чашей, истирается.

Применяются два типа мельниц-бегунов. К первому относятся машины, в которых чаша неподвижна, а катки вращаются под действием соответствующего привода. Бегуны второго типа имеют вращающуюся чашу с расположенным на ней материалом; катки же вращаются без специального привода под воздействием сил трения поверхности катков о материал.

Измельченный материал удаляют либо периодически при помощи скребков через борт чаши, либо непрерывно через щели или сетку у бортов чаши. Бегуны используются как для измельчения, так и для смешения материала. Частота вращения катков составляет 20÷50 об/мин при вращающейся чаше и 10÷20 при неподвижной. Бегуны обеспечивают степень измельчения, примерно равную 10 и более, начальный размер исходного измельчаемого материала до 20—50 мм.

Вибрационные мельницы (рис. 6.14). Такие мельницы используются для особо тонкого измельчения. Они представляют собой барабан, на 70÷80 % заполненный вибрирующими шарами. Барабан приводится в колебательное движение дебалансным валом.

Измельчение материала в вибрационных мельницах осуществляется благодаря интенсивному движению и частым соударениям вибрирующих шаров. Корпус устанавливается на пружинящей опоре, предотвращающей передачу вибрации основанию мельницы.

Измельчение материала в вибрационных мельницах осуществляется благодаря интенсивному движению и частым соударениям вибрирующих шаров. Корпус устанавливается на пружинящей опоре, предотвращающей передачу вибрации основанию мельницы.

Вибрационные мельницы используют как для сухого, так и для мокрого измельчения; они работают периодически или непрерывно. Такие мельницы эффективны для сверхтонкого измельчения материалов небольшой твердости, размеры зерен которого составляют от 1÷2 мм до 60 мкм и менее.

2015-07-03

2015-07-03 2347

2347