Развитие механизации и автоматизации в снабженческих организациях АПК во многом зависит от присущих им особенностей грузообработки товаров. Существенной особенностью процесса поступления партий грузов в складской комплекс от заводов-изготовителей является неопределенность моментов прибытия транспортных средств с грузами. Случайный характер носит и поступление на базу снабжения заявок на товары от потребителей, а также состав заявок как по номенклатуре, так и по количеству товаров. Этому способствует и сезонный характер сельскохозяйственного производства.

Механизация ПРТС работ в снабженческих организациях АПК в зависимости от рода и объема обрабатываемых грузов, высоты и площади складских помещений обеспечивается применением различных погрузочно-разгрузочных и подъемно-транспортных машин, устройств и разнообразного вспомогательного технологического оборудования.

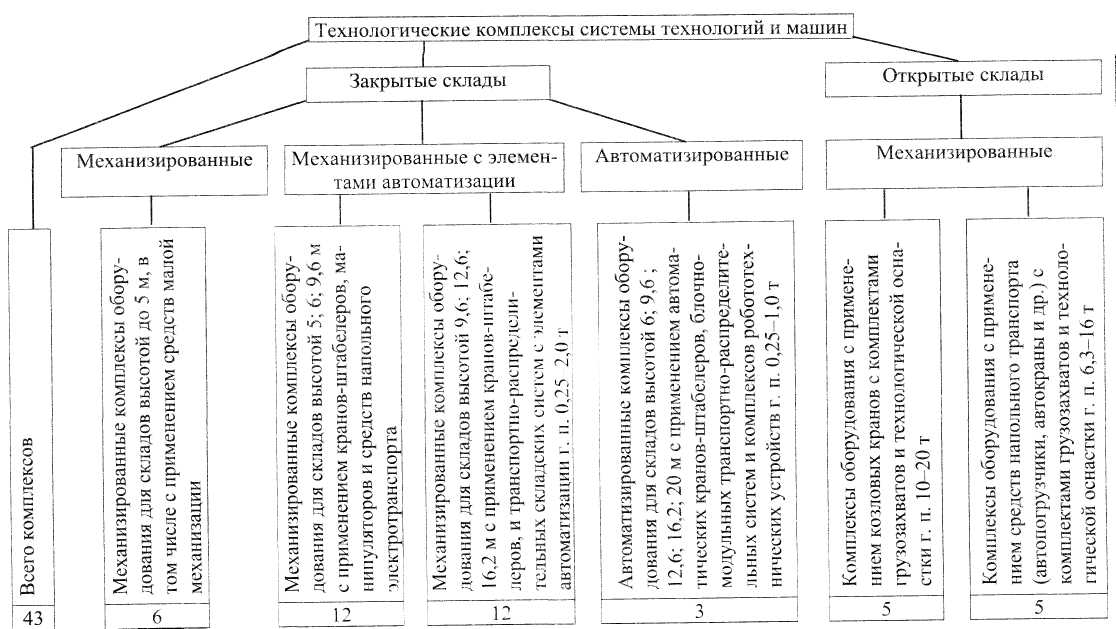

На рис. 11.10 приведена информации об основных комплексах технологического оборудования, рекомендуемого для использования на базах и складах ресурсного обеспечения АПК на период до 2005 года.

Рис. 11.10. Технологические комплексы систем технологий и машин

Подавляющее большинство технологических комплексов разработано ВНИИМСом.

Основой для перспективного планирования и текущей организации работ по техническому перевооружению и реконструкции складов и баз на всех уровнях управления системой снабжения АПК РФ, а также для выполнения конкретных про-ектно-технологических и конструкторских разработок по комплексной механизации и частичной автоматизации ПРТС работ служит руководящий технический материал (система машин и оборудования для погрузочно-разгрузочных и складских работ в снабженческих организациях агропромышленного комплекса на период до 1995 года и 1996—2000 гг.).

В нее включены машины и оборудование, серийно выпускаемые предприятиями промышленных министерств, заводами АПК РФ, а также поставляемые в Россию подъемно-транспортные машины производства Республики Болгария.

Опыт отечественного машиностроения показывает, что экономический эффект от использования комплексной механизации трудоемких процессов примерно в три раза выше, чем от использования тех же средств механизации, но «россыпью», то есть через отдельные машины и механизмы.

Этот факт учтен при разработке системы машин, основу которой составляют технологические комплексы машин и оборудования для обработки грузов.

Комплексы составлены в соответствии с прогрессивными технологиями грузообработки запасных частей, товаров общего назначения и техники, разработанными ВНИИМСом с учетом отечественного и зарубежного опыта для складов, размещенных в приспособленных помещениях высотой до 6 м и в типовых — высотой от 6 до 16,2 м, а также для открытых механизированных площадок. Важным фактором повышения эффективности работы транспорта, обеспечения своевременной доставки и сохранности груза, комплексной механизации и автоматизации ПРТС работ является внедрение пакетных и контейнерных перевозок грузов.

ВНИИМС проводит значительную работу по внедрению в АПК РФ пакетных и контейнерных перевозок грузов. Совместно с рядом министерств России ШИИМСом проведена работа по унификации тары и снижению ее материалоемкости.

В настоящее время разработаны технологические процессы складской грузообработки и доставки в пакетированном виде:

• запасных частей к тракторам, автомобилям и сельскохозяйственным машинам;

• строительных материалов;

• инструментальной продукции и других грузов.

Однако объемы перевозок грузов пакетами растут медленно, что является мощным тормозом на пути внедрения комплексно-механизированных и тем более автоматизированных процессов грузообработки.

Известно, что прогрессивная технология живет, как правило, значительно дольше, чем машины и изделия, поскольку процесс ее старения протекает медленнее. Отсюда проблема первостепенной важности — совершенствование технологий в целом, а также внедрение отдельных новых процессов, особенно в случаях, если они «расшивают» узкие места.

Главным критерием целесообразности совершенствования технологии и эффективности избранного пути — уровень роста производительности труда, в том числе упразднение или сокращение ручного труда.

Базовая технология обладает существенными резервами к совершенствованию, которые предполагается использовать не только путем механической замены образцов оборудования и техники для выполнения ПРТС работ, но и качественного совершенствования технологических процессов грузопереработки в зонах приемки, складирования и отправки.

Система машин уже включает элементы «качественного совершенствования» базовой технологии: использование гравитационных стеллажей в зонах приемки и отправки; применение манипуляторов с комплектами специальных универсальных сборных грузозахватных приспособлений (УСГП) и приводных конвейеров (роликовых, пластинчатых) при сортировке и комплектации грузов; использование более эффективных гнутых профилей для изготовления стеллажных комплексов; применение блочно-модульной транспортно-распределительной системы, автоматизированной транспортно-накопительной системы, системы автоматического управления стеллажных кранов-штабелеров и др.

С учетом вышеизложенного систему машин складского оборудования можно классифицировать по следующим видам оборудования:

• тележки (платформенные, даухопорные, гидравлические, специального назначения);

• рольганги (стационарные, телескопические и растяжные гибкие);

• конвейеры (стационарные и мобильные ленточные, двустре-ловые и телескопические для загрузки-разгрузки автотранспорта и железнодорожных вагонов, мецщяюгрузные установки);

• стеллажи (сборно-разборные полочные для легких грузов, универсальные для хранения штушых грузов, мобильные полочные для архивов, универсальные для грузов на поддонах и тяжелых штучных грузов, торговые набивные для грузов на поддонах, гравитационные для грузах на поддонах, гравитационные для штучных грузов, мобильные сборно-разборные из алюминиевых труб, консольные для длинномерных грузов, вертикальные накопительные и самснесущие склады);

• краны-штабелеры (с ручным управлением с пола, с управлением из кабины оператора и автоматическим управлением);

• внутрискладские автоматические машины (погрузочно-разгрузочные транспортеры, потрузочно-разгрузочные шта-белеры, штабелеры для бесстеллажного хранения, штабеле-ры с выдвигаемой кареткой грузоподъемника, высокоманевренные штабелеры, штабелеры для узких проходов, комплектовщики заказов);

• погрузчики (платформенные электротележки и электросамосвалы, электропогрузчики вилочные, автопогрузчики вилочные (газ/дизель) грузоподъемностью до 5 т, автопогрузчики вилочные (дизель) грузоподъемностью от 5 т, автопогрузчики высокой проходимости, автопогрузчики шарнирно-сочленен-ные, погрузочно-разгрузочная техника для перемещения контейнеров, малогабаритные фронтальные погрузчики);

• подъемное оборудование (ручные грузовые подъемники, несамоходные рабочие платформы, прицепные рабочие платформы, самоходные рабочие платформы, подвесные рабочие платформы, строительные подъемники, стационарные грузовые подъемники);

• крановое оборудование (ручные, цепные и канатные тали и лебедки, электрические тали цепные и канатные, кран-балки подвесные и опорные, краны консольные, краны козловые и портальные);

• оборудование разгрузочных терминалов (выравниватели и перекидные доски, мобильные эстакады);

• складская тара (пластиковые ящики и контейнеры для пищевых и непищевых продуктов, европаллеты, металлические контейнеры);

• упаковочное оборудование.

Отдельные представители перечисленных видов машин и оборудования для складов и баз представлены на рис. 11.11

Рис. 11.11. Тележка для бочек

2015-07-04

2015-07-04 1691

1691