Твердостью материала называют способность тела сопротивляться пластической или упругой деформации при внедрении в него более твердого тела (индентора). Этот вид механических испытаний не связан с разрушением металла и, кроме того, в большинстве случаев не требует приготовления специальных образцов.

Количественной оценкой твердости является число твердости НВ, равное отношению нагружения (Н) к площади поверхности отпечатка (мм2). Все методы измерения твердости можно разделить на две группы в зависимости от вида движения индентора: статические и динамические методы. Статическим методом измерения твердости называется такой, при котором индентор медленно и непрерывно вдавливается в испытуемый металл с определенным усилием. Наибольшее распространение получили статические методы определения твердости. К статическим методам относят следующие: измерение твердости по Бринеллю, Роквеллу и Виккерсу (рис. 1). Наиболее часто применяются два метода измерения твердости: метод Бринелля и метод Роквелла, и реже метод Виккерса.

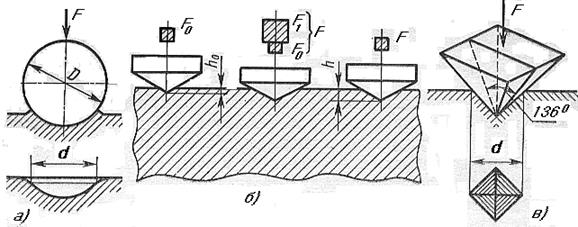

Рис. 1. Схема испытаний на твердость

а) по Бринеллю; б) по Роквеллу; в) по Виккерсу

При динамическом испытании контролируют величину отскока испытательного инструмента от поверхности испытываемого образца. К динамическим методам относят методы определения твердости по Шору и Польди.

Сущность метода Бринелля заключается в том, что в испытываемый образец вдавливают закаленный стальной шарик определенного диаметра D, прикладывая в течение определенного времени усилие F. На поверхности образца получается отпечаток в виде лунки. По диаметру отпечатка определяют его площадь S. При измерении твердости по Бринеллю применяют шарики (стальные или из твердого сплава) диаметром 1,0; 2,0; 2,5; 5,0; 10,0 мм.

Твердость металлов по Бринеллю (HB) рассчитывают по формуле:

, МПа, (1)

, МПа, (1)

где F – усилие, действующее на шарик (Н, кгс); D – диаметр шарика, мм;

d – диаметр отпечатка (лунки), мм; S – площадь поверхности сферического отпечатка, мм2.

При испытании значение F принимают: для стали и чугуна –  Н, меди и сплавов –

Н, меди и сплавов –  Н, а для очень мягких металлов (например, алюминия) –

Н, а для очень мягких металлов (например, алюминия) –  Н.

Н.

При твердости металлов менее 450 единиц для измерения твердости применяют стальные шарики или шарики из твердого сплава. При твердости металлов более 450 единиц – шарики из твердого сплава.

Наиболее распространенные соотношения между величинами нагрузки, диаметрами шариков, твердостью и толщиной испытываемых образцов приведены в таблице 1.

Таблица 1. Параметры определения твердости металлов по Бринеллю

| Область применения | Пределы твердости испытываемого материала | Толщина материала, мм | Диаметр шарика, мм | Нагрузка F,H |

| Стали и серые литейные чугуны | 1400-4500 | 6-3 4-2 | 2,5 | |

| До 1400 | 6-3 |

Метод Бринелля применим для металлов и сплавов с твердостью не более 4500 МПа, т.к. при большей твердости стальной шарик может деформироваться.

Достоинствами этого метода являются: высокая точность, повторяемость результатов, возможность приближенно оценивать характеристики стали и чугуна.

К недостаткам относятся: возможность определять твердость металлов только до НВ=4500 МПа, получение сравнительно больших отпечатков, трудность определения твердости крупногабаритных и тонких деталей.

Метод Роквелла основан на вдавливании наконечника (алмазный конус с углом  или закаленный шарик d=1,588) в испытываемый образец под действием фиксированной нагрузки.

или закаленный шарик d=1,588) в испытываемый образец под действием фиксированной нагрузки.

Твердость по Роквеллу измеряют в условных единицах по формулам:

HR = 100 – е (при вдавливании алмазного конуса с углом при вершине  ),

),

HR = 130 – е (при вдавливании стального шарика,  м с углом при вершине 1200),

м с углом при вершине 1200),

где  ; h – глубина внедрения наконечника (м), под действием общей нагрузки F после снятия основной нагрузки

; h – глубина внедрения наконечника (м), под действием общей нагрузки F после снятия основной нагрузки  ; h0 – глубина внедрения наконечника под действием предварительной нагрузки

; h0 – глубина внедрения наконечника под действием предварительной нагрузки  (м).

(м).

Твердость по Роквеллу обозначается HRА, HRВ, HRС. Измерение производят путем отсчета по шкалам, соответствующим установленной нагрузке.

Шкалу испытания (А, В или С) и соответствующие ей условия испытания (вид наконечника, общее усилие) выбирают в зависимости от предполагаемого интервала твердости испытуемого материала по табл. 2.

Таблица 2. Выбор нагрузки и наконечника для испытания твердости по Роквеллу

| Шкала индика-тора | Тип наконеч-ника | Нагруз-ка, Н (кгс) | Твердость | Обозна-чение твер-дости по Роквеллу | Область приме-нения | Допус-каемые пределы шкалы | ||

| По Роквеллу, HR | По Бринел-лю, НВ | Пример-ная твердость по Виккерсу | ||||||

| А | Алмазный конус | 600 (60) | 3600-7190 | 390 – 900 | HRA | Твердые сплавы и изделия по цемента-ции, азотиро-вании | 70 – 85 | |

| В | Стальной шарик d=1,588 | 1000 (100) | 25-100 | 600-2400 | 60 – 240 | HRB | Незака-ленные стали, цветные металлы | 25 – 100 |

| С | Алмазный конус (тв.сплавы) | 1500 (150) | 20-67 | 2170-7190 | 240 – 900 | HRC | Закален-ные стали | 20 – 67 |

При испытании очень твердых металлов или тонких изделий используют алмазный конус и общую нагрузку 600 H (60 кгс). Твердость отсчитывают по шкале «А» и обозначают HRА.

Если при испытании более мягких материалов используют стальной шарик и общая нагрузка составляет 1000 H (100 кгс), то твердость отсчитывают по шкале «В» и обозначают HRB.

При испытании металлов с высокой твердостью применяют конус и общую нагрузку 1500 H (150 кгс). Твердость отсчитывают по шкале «С» и обозначают HRC.

За единицу твердости принимают величину, соответствующую осевому перемещению шарика или конуса на 0,02 мм и являющуюся ценой деления шкалы индикатора-глубиномера.

Между значениями HRA и HRC имеется следующая зависимость:

HRC = 2HRA - 104.

К достоинствам данного метода относят простоту и большую скорость измерений, малые размеры и глубину отпечатка, широкий диапазон твердости.

Недостатками метода являются низкая повторяемость результатов и необходимость тщательной подготовки поверхности испытуемого образца.

Метод Роквелла широко применяется в промышленности, особенно для твердых и тонколистовых металлов и сплавов.

Твердость по Виккерсу определяют путем статического вдавливания в испытываемую поверхность четырехгранной алмазной пирамиды с углом  между противоположными гранями.

между противоположными гранями.

Число твердости определяют так же, как и в способе Бринелля, отношением нагрузки на площадь отпечатка (МПа):

, МПа (2)

, МПа (2)

где F – нагрузка на пирамиду (кгс), Н (500-1200 Н); D – среднее арифметическое длины обеих диагоналей отпечатка после снятия нагрузки, мм; α – угол между противоположными гранями пирамиды при вершине, равной  .

.

Преимущество метода Виккерса – возможность измерения твердости как мягких, так и особо твердых материалов. Этим методом можно измерять твердость очень тонких изделий, а также твердость поверхностных слоев, например, при обезуглероживании пирамиды даже при малой глубине ее внедрения диагональ отпечатка имеет большую величину, что определяет высокую точность и чувствительность этого метода.

2015-07-04

2015-07-04 1132

1132