12.1 Поставщик материалов гарантирует соответствие поставляемых комплектных изоляционных материалов и покрытий на их основе предъявляемым требованиям при соблюдении условий транспортирования, хранения и правильного применения материалов.

12.2 Гарантированный срок хранения материалов – не менее 12 месяцев с момента их изготовления.

Гарантированный срок хранения компонентов эпоксидного праймера для нанесения термоусаживающихся лент – не менее 6 месяцев со дня изготовления.

12.3 Стойкость защитного покрытия сварных стыков трубопроводов к воздействию УФ-излучения и атмосферных осадков – не менее 6 месяцев с момента нанесения покрытия. По истечении указанного срока должны быть проведены выборочные испытания покрытия сварных стыков по показателям таблицы 9.2.

12.4 Гарантируется защита от коррозии сварных стыков трубопроводов покрытиями на основе термоусаживающихся лент и терморективных двухкомпонентных покрытий в течение нормативного срока амортизации магистральных нефтепроводов и отводов от них при соблюдении технологии выполнения изоляционных работ, условий укладки и эксплуатации трубопроводов.

Приложение А

(обязательное)

Метод определения адгезии термоусаживающейся ленты

к стали и заводскому покрытию

при повышенных температурах испытаний и после

выдержки в воде при различных температурах испытаний

А.1 Назначение метода

Испытания по данному методу позволяют определить адгезию термоусаживающейся ленты к стали и к заводскому полиэтиленовому покрытию при отслаивании под углом 90° при повышенных температурах испытаний и после выдержки в воде (водостойкость адгезии) в течение 1000 ч при температурах испытаний (20±5) °С, (40±3) °С, (60±3) °С, (80±3) °С.

А.2 Подготовка образцов для определения адгезии ленты

к стали и полиэтиленовому покрытию

А.2.1 Подготовка образцов для испытаний термоусаживающейся ленты на адгезию к стали и к полиэтиленовому покрытию.

А.2.1.1 Для проведения испытаний подготавливают по три параллельных образца с покрытием от каждого из выбранного для испытаний рулона ленты. Нанесение покрытия на образцы проводится при одних и тех же условиях.

А.2.1.2 В качестве стальной подложки при изготовлении образцов используются:

- плоские стальные пластины или пластины, вырезанные из труб, размерами 150´100 мм;

- отрезки стальных труб диаметром от 89 до 114 мм длиной от 90 до 100 мм.

А.2.1.3 Перед нанесением покрытия стальные подложки подвергают абразивной очистке дробью, корундом или песком до степени очистки 2 по ГОСТ 9.402 и степени шероховатости от 40 до 90 мкм.

А.2.1.4 После очистки стальные подложки помещают в термошкаф и нагревают до необходимой температуры (в зависимости от типа ленты и рекомендаций поставщиков материалов).

А.2.1.5 Образцы термоусаживающейся ленты, вырезанные предварительно вдоль полотна ленты, должны иметь следующие размеры:

- 200´100 мм – при нанесении на стальные плоские образцы;

- длина образцов ленты при нанесении на отрезки труб определяется по формуле:

| L = (pD + Ly + 20), | (А.1) |

где D – диаметр трубчатого образца, мм;

Ly – величина усадки ленты, мм. Расчетное значение равное (pD×Ky)/Ky – коэффициент усадки ленты, от 0 до 0,5;

20 – величина нахлеста ленты, мм.

А.2.1.6 Образцы термоусаживающейся ленты наносят на нагретые до заданной температуры стальные подложки без гофр, морщин, перекосов и воздушных пузырей. При этом напуск ленты на концевых участках плоских образцов вдоль нанесения ленты должен составлять от 20 до 30 мм, а нахлест ленты при нанесении на трубчатые образцы – (Ly + 20), мм, т.е. от 20 до 50 мм.

После прогрева клеевого слоя покрытие на плоских образцах прикатывают к подложке прикаточным роликом. Покрытие на трубчатых образцах при необходимости (в случае образования пузырей, отслаивания в местах нахлеста) также прикатывают к поверхности трубчатого образца. После этого образцы с покрытием помещают в термошкаф и выдерживают от 1 до 2 мин при температуре от 150 °С до 160 °С.

Повторный прогрев образцов приводит к окончательному размягчению клеевого слоя и дополнительной усадке ленты.

Допускается проводить усадку с помощью пропановой горелки.

Образцы с покрытием после термообработки охлаждают на воздухе при комнатной температуре. На покрытии не должно быть гофр, морщин, пузырей, отслоений. Испытания по определению адгезии проводят не ранее, чем через 24 часа после нанесения покрытия.

А.2.1.7 В случае использования жидкого эпоксидного праймера до нанесения ленты на поверхность стального очищенного образца производится нанесение и сушка (при необходимости) праймера в соответствии с рекомендациями поставщиков изоляционных материалов.

А.2.2 Подготовка образцов для определения адгезии ленты к заводскому полиэтиленовому покрытию.

А.2.2.1 Для проведения испытаний подготавливают по три параллельных образца с покрытием от каждого из выбранного для испытаний рулона ленты, нанесенных при одних и тех же условиях.

А.2.2.2 В качестве подложки используют пластины, вырезанные из труб с заводским полиэтиленовым покрытием размером 150´100 мм или отрезки труб с покрытием диаметром от 89 до 114 мм и длиной от 90 до 100 мм.

А.2.2.3 Перед нанесением покрытия из термоусаживающейся ленты заводское полиэтиленовое покрытие обрабатывают крупнозернистой наждачной бумагой, очищают от пыли и обезжиривают ацетоном или уайт-спиритом.

А.2.2.4 Образцы с заводским полиэтиленовым покрытием помещают в термошкаф и нагревают до температуры от 70 °С до 90 °С.

Допускается осуществлять нагрев образцов до указанной температуры пропановой горелкой.

А.2.2.5 На нагретые до заданной температуры образцы с покрытием наносят вырезанные заранее вдоль полотна отрезки термоусаживающихся лент, имеющие размеры согласно А.2.1.5.

Формирование ленточного покрытия производят с помощью пропановой горелки или посредством термообработки изолированных образцов в термошкафу в течение нескольких минут при температуре от 150 °С до 160 °С. При этом нагрев считается достаточным, если происходит расплавление адгезионного подслоя ленты и начинается термоусадка полимерного слоя ленты.

А.2.2.6 При необходимости для удаления воздушных пузырей, нагретое до заданной температуры ленточное покрытие прикатывают к заводскому полиэтиленовому покрытию с помощью ролика.

На ленточном покрытии не должно быть гофр, морщин, пузырей, прожогов.

Формирование адгезии ленты осуществляют на воздухе при комнатной температуре. Испытания на адгезию ленты к заводскому полиэтиленовому покрытию проводят не ранее, чем через 24 ч после нанесения ленточного покрытия.

А.3 Оборудование и приборы

Применяются следующие оборудование и приборы:

а) разрывная машина с ценой деления шкалы измерителя не более 0,1 кг, обеспечивающая скорость передвижения захвата (10±1) мм/мин и запись усилия отслаивания;

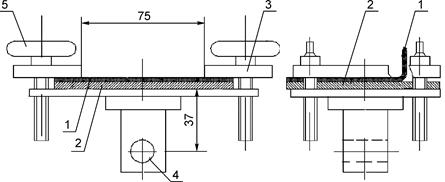

б) приспособление (струбцина, приведённая на рисунке А.1) для крепления образца в захватах машины, при этом приспособление крепится к неподвижному захвату машины, а образец отслаиваемого покрытия – к подвижному зажиму;

в) режущий инструмент:

1) ножовка по металлу или двойная пила с двумя режущими элементами на расстоянии 20 мм друг от друга – для плоских образцов;

2) токарный станок – для разрезания покрытия на трубчатых образцах;

г) линейка металлическая по ГОСТ 427;

д) спирт этиловый по ГОСТ 17299;

е) вода дистиллированная;

ж) ёмкость для выдержки образцов в воде (стальная с внутренним антикоррозионным покрытием, например, эмалевым или из нержавеющей стали);

и) закрытый электронагревательный шкаф соответствующего объема, обеспечивающий поддержание необходимой температуры, определяемой требованиями настоящего документа, с точностью до ±3 °С.

1 – защитное покрытие; 2 – металлическая подложка (образец из трубы); 3 – струбцина;

4 – отверстие для крепления струбцины к захвату разрывной машины; 5 – крепежный винт

Рисунок А.1 – Струбцина для крепления образцов-пластин

2015-07-04

2015-07-04 420

420