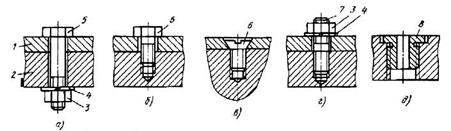

Резьбовые соединения (рис.43) обеспечивают прочность, надёжность работы и нерметичность конструкций, удобство сборки-разборки, возможность регулирования взаимного расположения деталей и силы затяжки.

Они составляют 15-25% от общего количества соединений в конструкциях машин. Трудоемкость сборки резьбовых соединений составляет 25-40% от общей трудоёмкости сборочных работ.

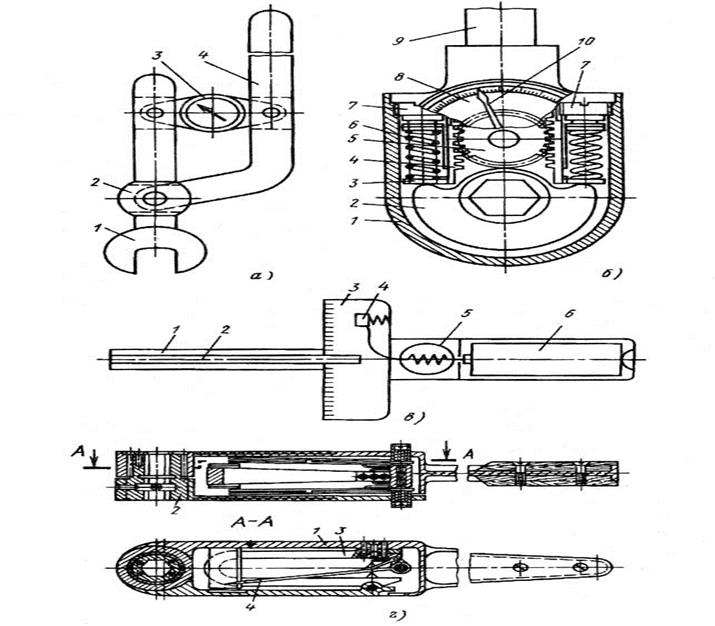

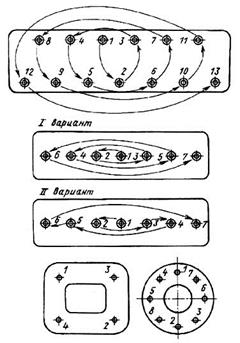

Рис. 43

Процесс сборки резьбовых соединений в общем случае состоит из следующих переходов:

1. подача деталей на позицию сборки;

2. Установка крепёжных элементов;

3.Подвод и установка инструмента;

4. Свинчивание;

А) Предварительное свинчивание (наживление);

Б) свободное свинчивание;

В) затяжка;

5. Отвод инструмента;

6. Дотяжка (при необходимости);

7. Стопорение;

8. Контроль;

9. Маркировка;

10. Перемещение собираемого объекта на следующую сборную операцию (позицию).

Из технологических работ в процессе свинчивания 12-17% времени идет на предварительное ввертывание, 18-20%; на затяжку, 5-8% на дотяжку. В случае автоматической сборки все эти 3 элемента процесса выполняются одним инструментом. При механизированной сборке наживление часто проводится вручную.

Крепёжные детали резьбовых соединений разделяют на основные (болты, винты, шпильки) и вспомогательные (гайки, контргайки, шайбы, шплинты, чеки, установочные штифты и др.).

Резьбовые соединения собирают преимущественно следующими методами:

- приложением внешнего крутящего момента;

- приложением ударно-вращательных импульсов;

- приложением осевых сил к соответствующим деталям соединений.

Выбор метода зависит от требуемой точности, качества собираемых изделий (деталей), программы выпуска, конструктивных особенностей резьбовых деталей.

В зависимости от условий работы резьбовые соединения собирают без затяжки или с предварительной затяжкой.

Минимальная сила затяжки должна удовлетворять условию плотности соединения (стыка) нераскрытия стыка:

где  - коэффициент нагрузки (0,2..0,4),

- коэффициент нагрузки (0,2..0,4),

Р – внешняя сила, действующая на соединение Н;

l д – коэффициент податливости соединяемых деталей;

l б – коэффициент податливости болта, винта, шпильки;

к – занос по плотности стыка, обеспечивающий нераскрытие стыка при увеличении внешней нагрузки в к раз: для постоянных нагрузок к=1,25..2; для переменных к=1,25..4. По условиям герметичности: для мягких прокладок к=1,25..2,5; для плоских металлических прокладок к = 2,5..3,5.

Напряжение затяжки в основных деталях резьбовых соединений:

- площадь сечения по внутреннему диаметру.

- площадь сечения по внутреннему диаметру.

Верхний предел напряжений затяжки не должен превышать для ответственных силовых соединений sз = (0,6..0,7)sт; для силовых соединений и обычных крепежных деталей sз = (0,7..0,8)sт, где sт – предел текучести материала болта, винта, шпильки.

Момент, прикладываемый при затяжке к гайке или головке болта (винта), определяется по формуле:

, где первое слагаемое – момент сил трения в резьбе, второе – момент сил трения по торцу гайки, головки болта и детали.

, где первое слагаемое – момент сил трения в резьбе, второе – момент сил трения по торцу гайки, головки болта и детали.

Рз – сила затяжки, Н;

d2 – средний диаметр резьбы, м;

b - угол подъема винтовой линии, о;

r' =  - угол трения в резьбе;

- угол трения в резьбе;

- приведенный коэффициент трения в резьбе;

- приведенный коэффициент трения в резьбе;

a - угол профиля резьбы, о;

Dt – приведенный диаметр действия сил трения на опорной поверхности гайки

,

,

D – наружный диаметр опорной кольцевой поверхности;

d0 – внутренний диаметр опорной кольцевой поверхности гайки, мм;

mt – коэффициент трения по опорной поверхности гайки.

Для предварительной оценки момента затяжки можно пользоваться формулой:

,

,

где d – наружный диаметр болта.

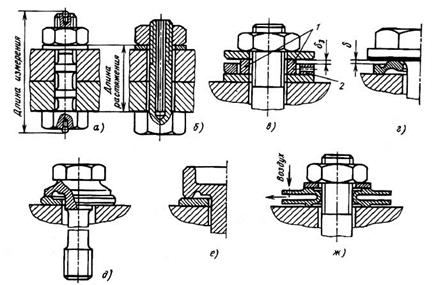

В затянутом резьбовом соединении полная нагрузка на болт (шпильку, винт) определяется так:

Рб = Рз + ХР

Рис. 43

Рз – сила затяжки, Р – внешняя сила; Х – коэффициент основной нагрузки. Полная нагрузка должна обеспечивать надежность резьбового соединения по показателям нераскрытия стыка, несдвигнаемости стыка, прочности болтов и их усталостной прочности.

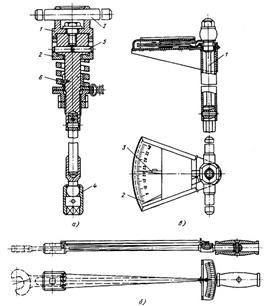

Обеспечить необходимую силу затяжки можно: динамометрическими рукоятками (рис. 43), механизированным инструментом, поворотом на определенный угол. В последнем случае гайку вначале затягивают обычным ключом, чтобы создать плотность в стыках, затем ослабляют и вновь завертывают до соприкосновения торцев. После этого гайку с помощью специального градуированного ключа (диска) поворачивают на необходимый угол:

,

,

Где l – длина болта (шпильки) между опорными плоскостями, мм;

S – шаг резьбы, мм;

Рз – сила затяжки;

l д, l б – податливость болта, детали.

Последовательность затяжки групповых резьбовых соединений – от центра к периферии (рис. 44).

Рис. 44

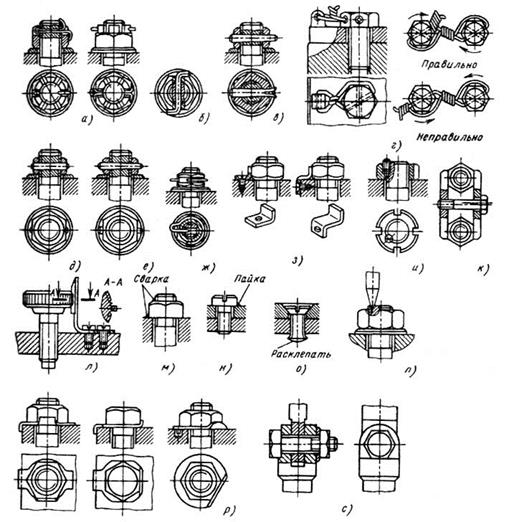

Способы стопорения резьбовых соединений:

1. Формозапирающими элементами (рис. 45):

а) а) шплинтами;

б) б) проволокой;

в) в) штифтами коническими (цельными и разрезными);

г) г) штифтами цилиндрическими (прямыми и отогнутыми);

д) д) пластиной, закрепленной винтом;

е) е) планками, соединенными винтом, болтом;

ж) ж) сваркой;

з) з) пайкой;

и) и) винтом;

к) к) расклепыванием;

л) л) кернением;

м) м) стопорными шайбами;

н) н) отгибными шайбами.

о)

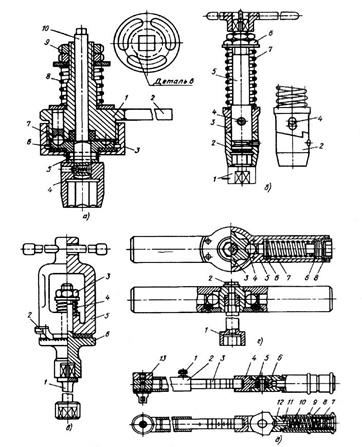

п) Рис. 45

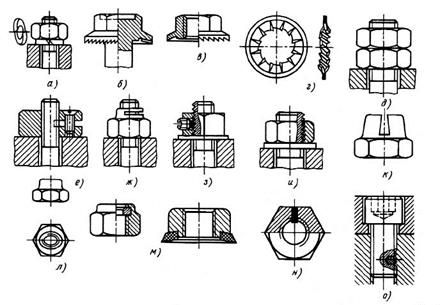

2. С созданием дополнительного трения (рис. 46):

а) контргайкой;

б) кольцом или вставкой из полиамида;

в) верхняя часть гайки в виде эллипса;

г) пружинными шайбами;

д) зубчатые шайбы;

е) на клей.

Рис.46

2015-07-14

2015-07-14 2658

2658