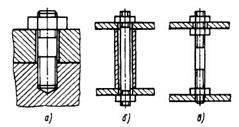

По способу базирования соединений шпильками различают соединения, получаемые ввинчиванием шпилек в резьбовое отверстия базовых деталей (рис. 47 а) и установкой их в гладкие сквозные отверстия (рис. 47 б,в).

Рис. 47

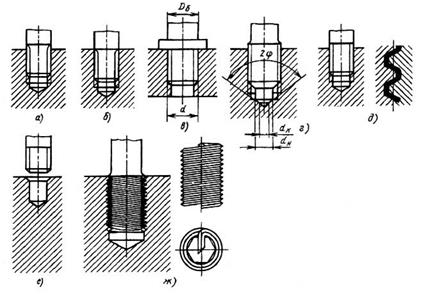

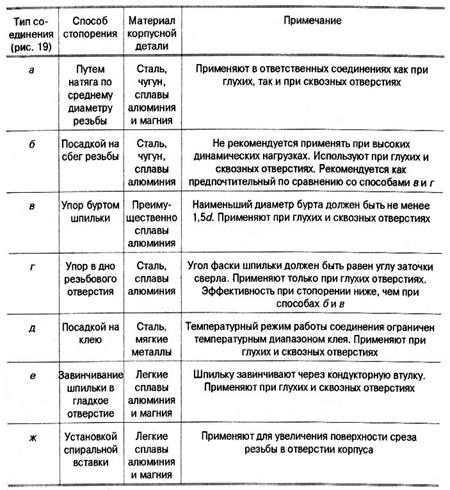

Основным требованием к ввинчиванию шпилек в отверстия является обеспечение неподвижности и устойчивости соединения, при которых исключается страгивание и поворот шпильки при затяжке или отвертывании гайки, а также возможность ее вывёртывания при эксплуатации. Это достигается следующими способами стопорения (рис. 48):

А) натяг по среднему d2 резьбы;

Б) упор на сбег резьбы;

В) упор буртом;

Г) упор в дно отверстия;

Д) посадка на клей;

Е) завинчивание в гладкое отверстие;

Ж) установка спиральной вставки.

Рис. 48

Стопорение шпилек путем натяга по среднему диаметру резьбы применяют в ответственных соединениях, как при глухих, так и сквозных отверстиях. Способ применим для базовых деталей из стали, чугуна и сплавов алюминия и магния. Стопорение происходит за счет сил трения, возникающих от радиального натяга на профиле резьбы. Крутящий момент определяется так:

,

,

где Δ – натяг;

m’ – коэффициент трения в резьбе;

Ек, Еш – модули упругости материалов корпуса и шпильки;

l – длина резьбового соединения;

S – шаг резьбы;

mк, mш – коэффициенты Пуассона материалов шпильки и корпуса;

Ки – коэффициент, учитывающий форму резьбоизмерительных наконечников.

Резьбу на шпильках желательно выполнять накатыванием с целью избежания «схватывания». Данный способ обеспечивает высокую точность резьбовых соединений, что усложняет процесс сборки.

Стопорение шпилек на сбег резьбы является более простым и экономичным. Наибольший крутящий момент при завинчивании в корпусные детали из стали и титановых сплавов определяется следующим образом:

,

,

где d3 = d-1,22687

[t] – допускаемое напряжение при кручении.

Для корпусных деталей из менее прочных материалов М max3 определяется из расчёта витков резьбы корпуса на срезе:

,

,

где n – число витков резьбы;

К1 – коэффициент полноты витка резьбы (метрическая К1 = 0,87);

[tc] – допустимое напряжение на срез материала корпуса;

,

,

где mс – коэффициент трения на пропускном сбеге;

j - угол сбега;

dc» d – при первичном сопряжении, dc» d2 – при повторном.

Данное соединение применяют для базовых деталей из стали, чугуна и сплавов алюминия. Используют при глухих и сквозных отверстиях. Не рекомендуется применять при высоких динамических нагрузках.

Стопорение упором бурта применяют только для алюминиевых деталей. Наименьший диаметр буртика dб ³ 1,5d. Для глухих и сквозных отверстий. Максимальный момент затяжки – как по предыдущей формуле, только

,

,

где mт – коэффициент трения на торце буртика;

Dб – диаметр буртика.

Стопорение в дно резьбового отверстия применяют для базовых деталей из стали и алюминиевых сплавов. При этом угол фаски шпильки должен быть равен углу заточки сверла. Применяют только для глухих отверстий. Момент затяжки – как вышеприведенный, только

,

,

где mj - коэффициент трения на фаске шпильки.

При посадке шпилек на клей предусматривают гарантированный зазор по среднему d2, что значительно снижает требования к точности изготовления резьбовых деталей, но при этом увеличивает трудоемкость сборки. Температурный режим работы соединения ограничен температурным диапазоном клея. Применяют для корпусных деталей из стали и мягких деталей. Прочность стопорения шпильки в данном случае оценивается крутящим моментом страгивания шпильки

,

,

где F¢ = 4,76 l d – площадь склейки (метрическая резьба);

t¢ - предел прочности клеевого слоя при сдвиге.

Завинчивание шпильки в гладкое цилиндрическое отверстие производят при корпусах из легких сплавов Al и Mg. Прочность таких соединений ниже, чем при первом способе. Диаметр отверстия @ d2 резьбы. Фаска – во избежание выпучивания на стык. Применяют специальный патрон, кондуктор. Смазывают маслом. Момент затяжки определяют как при накатывании резьбы бесстружечным метчиком.

Стопорение установкой спиральной вставки применяют для корпусных деталей из сплавов Al и Mg с целью увеличения поверхности среза резьбы в поверхности корпуса. Вставка представляет собой винтовую пружину из ромбической проволоки. Ее завертывают в резьбовое отверстие с натягом.

2015-07-14

2015-07-14 1992

1992