Данный способ отличается от предыдущего тем, что масло под высоким давлением подаётся в зону сопряжения деталей. В результате этого происходит упругое увеличение и уменьшение диаметров сопрягаемых поверхностей деталей. За счёт этого можно значительно снизить силы запрессовки или выпрессовки. Этот метод особенно эффективен для установки крупных зубчатых колёс, подшипников качения и тонкостенных втулок с номинальным диаметром > 100 мм.

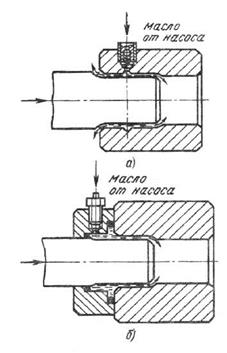

Подача масла может осуществляться двумя способами:

1. Через специальные отверстия в охватывающей детали и маслораспределительные канавки на поверхности (рис 65 а).

2. С торца соединения (рис. 65 б).

В первом случае запрессовка производится в два этапа: сначала обычная механическая запрессовка до перекрытия маслораспределительной канавки, затем подают масло под давлением – и происходит непосредственно гидропрессование с уменьшенной силой. Расстояние от торца детали до канавки составляет 12…20 мм. Число маслораспределительных канавок принимают в зависимости от длины сопрягаемых поверхностей и геометрической формы охватывающей детали. Расстояние между канавками также >12…20 мм.

Рис. 65

Во втором случае масло поступает через направляющую фаску на охватывающей детали. Преимущество данного способа в том, что отсутствует трение без смазки и создаются условия для сборки без предварительной подготовки собираемых деталей. Основной недостаток данного способа – сложность конструкции приспособления для подачи масла под давлением.

Давление нагнетаемого масла должно превышать удельное давление на контактных поверхностях для того, чтобы

а) уравновешивать давление на контактных поверхностях;

б) обеспечивать расширение охватывающей поверхности на величину усадки наружной поверхности охватываемой детали;

в) расширить зазор на величину суммарной величины микронеровностей сопргаемых поверхностей.

Требуемое давление масла определяют по формуле:

Δн + i + 1,2(Rа1 +Rа2)

р = ------------------------------- *10-3,

d * (С1/E1 + C2/E2)

где Е1, Е2 – модули упругости сопрягаемых деталей, МПа; С1, С2 – безразмерные коэффициенты, зависящие от свойств материалов сопрягаемых деталей; Δн – номинальный натяг, мкм; Rа1 +Rа2 -шероховатости сопрягаемых поверхностей, мкм; i – суммарная величина расширения охватывающей и сжатия охватываемой деталей, мкм.

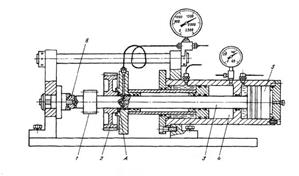

Давление масла при гидропрессовом способе достигает 200 МПа. Пример установки – рис. 66:

Рис. 66

2015-07-14

2015-07-14 1624

1624