Сборка подшипниковых узлов в большой степени определяет надёжность работы машин. При сборке необходимо обеспечить нормальную работу как самих подшипников, так и точность положения осей вращения валов в опорах.

Непосредственно перед сборкой подшипники распаковывают и промывают или горячем масле при Т=80…90˚С или в горячем антикоррозионном растворе. Затем их контролируют: подшипники не должны иметь следов коррозии, забоин, царапин, должны вращаться ровно, без заеданий. После этого их промывают, протирают посадочные места на валу и в корпусе, осматривают и проверяют сопрягаемые места и размеры. Подшипники больших размеров проверяют на прилегание наружного кольца к посадочной поверхности на краску – не менее 75%.

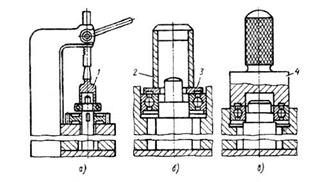

Подготовленный таким образом вал устанавливают в приспособление. Далее при сборке неразъёмных подшипников качения, устанавливают и напрессовывают подшипник в сборе на вал с помощью ручных, пневмо- или гидропрессов; при наличии на конце вала резьбы её используют для запрессовки подшипников с помощью различных приспособлений (рис. 81).

Рис.81

Для установки подшипников также применяют тепловую сборку и гидропрессовый метод. При этом используют монтажные стаканы 2 и оправки 1, 4 с шайбами монтажными 3, что обеспечивает равномерность посадки и сохраняет подшипник от повреждений. Так как кольца подшипников имеют малую жёсткость, очень важно при сборке не допустить их перекоса. Поэтому следует использовать торцы колец как базы, добиваться плотного контакта колец с буртиками вала, корпуса или промежуточной детали.

При установке подшипников на вал силу запрессовки следует прикладывать к внутреннему кольцу, при установке в корпус к обоим кольцам.

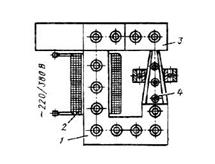

Если применяют тепловую сборку, то при установке подшипников на вал внутренние кольца нагревают с помощью индукционных установок (рис. 82) с пирамидальными наконечниками 4 либо нагревают весь подшипник в масле.

Рис. 82

При установке в корпус – охлаждают наружные кольца с помощью твёрдой углекислоты.

Закрепление подшипников на валу реализуется следующими способами:

- пружинными стопорными кольцами;

- прижимными гайками;

- распорными втулками.

В корпусе их крепят так:

- крышка подшипника и бурт в корпусе;

- крышка подшипника и стопорное кольцо;

- два стопорных кольца;

- крышка подшипника и стопорное кольцо в наружном кольце подшипника.

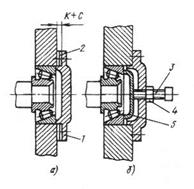

Упорные конические роликовые подшипники, являющиеся разъёмными, собирают в следующей последовательности: устанавливают подготовленный вал в приспособлении, устанавливают и напрессовывают внутреннее кольцо подшипника в сборе с роликами на вал до упора в бурт; наружное кольцо устанавливают в корпус, а затем или одновременно устанавливают вал в сборе со внутренним кольцами. После этого регулируют радиальный зазор путём осевого перемещения наружного кольца или обоих колец, для чего предусматривают винтовой узел в крышке подшипника или на валу, либо используют регулировочные прокладки или винты у крышек подшипников (рис. 83).

Рис. 83

Если длина вала достаточно большая и подшипник имеет большой размер и массу, вал устанавливают в приспособление горизонтального пресса, устанавливают подшипник на траверсу пресса и запрессовывают вал в подшипник.

Игольчатые подшипники применяют в узлах, где действуют большие инерционные силы, а габаритные размеры узла ограничены. Рабочие поверхности игольчатого подшипника образуются поверхностями сопрягаемых деталей – вала и втулки (или корпуса). В качестве боковых ограничителей могут служить стопорные разрезные кольца или ступени на сопрягаемых деталях.

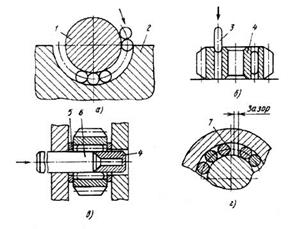

Сборка игольчатых подшипников ведётся двумя способами в следующей последовательности:

1 вариант (рис.84 а):

- наносят густой слой смазки на посадочную поверхность вала 1;

- устанавливают вал в монтажное полукольцо 2 с зазором, несколько превышающим диаметр игл;

- в образовавшийся зазор вводят последовательно игольчатые ролики, постепенно поворачивая вал;

- после установки всех роликов на валик устанавливают охватывающую деталь, постепенно смещая монтажное полукольцо в осевом направлении.

Рис. 84

2 вариант (рис. 84 б,в):

- наносят густой слой смазки на посадочную поверхность отверстия охватывающей детали;

- вводят в отверстие монтажную ось 4, наружный диметр которой на 0,1…0,2 мм меньше, чем диаметр рабочей оси;

- в образовавшийся зазор вводят последовательно игольчатые ролики 3 по 2…3 штуки;

- устанавливают ограничительные кольца 5 в корпус;

- устанавливают рабочий вал 6 на место монтажной оси, смещая её в осевом направлении.

Собранный узел проверяют на вращение, которое должно быть свободным, без заеданий. В крупносерийном и массовом типах производства рабочие оси, игольчатые ролики и охватывающие детали собирают с использованием метода групповой взаимозаменяемости.

При использовании игольчатых подшипников в обоймах их устанавливают на вал на густую смазку, а затем вал в сборе устанавливают в отверстие.

2015-07-14

2015-07-14 10661

10661