Сущность сварки давлением заключается в сближении чистых поверхностей на расстояние (2... 4) × 10-7 мм, при котором начинают действовать межатомные силы сцепления и образуются металлические связи за счет общих электронов. Предварительно следует удалить загрязняющие пленки оксидов, адсорбированных молекул воды и масляных пленок (жировых веществ), толщина которых может быть 100... 200 молекул. Для высокопрочных материалов применяют подогрев.

Контактная (термомеханическая) сварка осуществляется в результате нагрева соединяемых стыков под действием электрического тока до t горячей деформации или до плавления при одновременном сдавливании, обеспечивающем пластическое деформирование. Различают точечную, стыковую и рельефную контактную сварку.

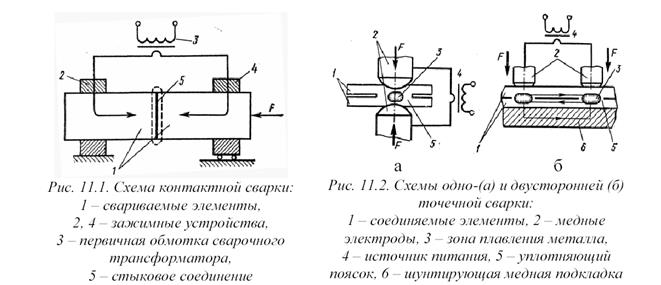

При стыковой сварке соединение свариваемых деталей происходит по поверхности стыкуемых торцов (рис. 11.1). Стык имеет самое высокое сопротивление, т. к. контакт обеспечивается не по всей поверхности, кроме того имеются пленки оксидов и др. загрязнения на торцах. Выделяющаяся теплота зависит от тока сопротивления стыка и времени пропускания тока. Закон Джоуля-Ленца для постоянного тока и сопротивления: Q = I2Rt.

По характеру процесса образования соединения стыковая сварка может быть сваркой сопротивлением или оплавлением. При сварке сопротивлением нагрев происходит без расплавления торцов, поэтому требуется их тщательная обработка. Таким способом варят низкоуглеродистые, низколегированные стали и алюминиевые сплавы. При этом образуется сварное соединение без расплавления в твёрдом состоянии за счёт пластической деформации. При стыковой сварке оплавлением не нужно обрабатывать торцы, оксиды и

загрязнения выжимаются давлением наружу, можно варить разные материалы с различными сечениями, но при этом изменяются химсостав и структура в месте соединения.

Точечная сварка производится по ограниченным участкам касания, называемым точками (рис. 11.2) Производится при расположении соединяемых деталей внахлест. Для производства сварки детали плотно прижимаются между электродами сварочной машины, а затем разогреваются кратковременным импульсом электрического тока. Импульс должен обеспечивать нагрев до пластического состояния внешних и до плавления внутренних слоев. В результате получается литая сварная точка. Различают точечную одно- и двухстороннюю

сварку. Для стали и алюминиевых сплавов толщина соединяемых деталей δ = 0,5... 5 мм. Возможна сварка точек по программе. Производительность в массовом производстве до 1000 точек в минуту.

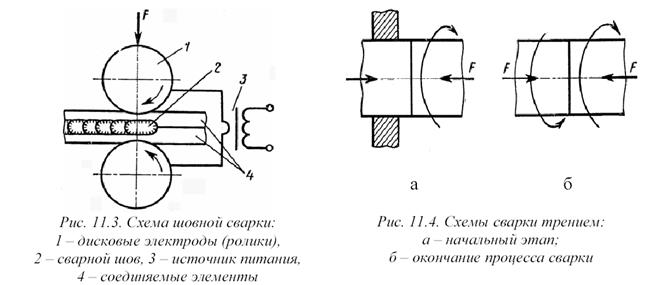

Шовная контактная сварка производится контактами, имеющими вид роликов. Она может быть одно- и двухсторонней (рис. 11.3). Скорость перемещения роликов V до 10 м/мин, толщина свариваемых деталей δ = 0,3... 3 мм. Оборудование для контактной сварки (в одной машине): трансформатор, прерыватель тока, переключатель мощности, механизм давления  пневматический или электромеханический. Кроме стационарного оборудования, для точечной сварки применяют различные переносные устройства типа клещей и пистолетов. Основная область их использования – сварка в труднодоступных местах в тонколистовых конструкциях.

пневматический или электромеханический. Кроме стационарного оборудования, для точечной сварки применяют различные переносные устройства типа клещей и пистолетов. Основная область их использования – сварка в труднодоступных местах в тонколистовых конструкциях.

Сварка трением осуществляется в результате давления и нагрева под действием трения, возникающего в результате вращения одной из деталей (рис. 11.4).  Таким способом можно сваривать любые сплавы, т. к. в результате трения происходит интенсивная очистка поверхности от оксидных плёнок, препятствующих образованию связей. Расход электрической энергии по сравнению с контактной сваркой существенно меньше. В промышленности применяется также ультразвуковая сварка, когда соединение образуется в результате давления и ультразвуковых колебаний с частотой ϕ = 20... 30 кГц. Они образуются в результате подачи тока высокой частоты на обмотку магнитострикционного преобразователя, сердечник которого образован пластинами 0,1…0,2 мм. Материал пластин способен изменять свои размеры под действием переменного магнитного тока. Амплитуда колебаний

Таким способом можно сваривать любые сплавы, т. к. в результате трения происходит интенсивная очистка поверхности от оксидных плёнок, препятствующих образованию связей. Расход электрической энергии по сравнению с контактной сваркой существенно меньше. В промышленности применяется также ультразвуковая сварка, когда соединение образуется в результате давления и ультразвуковых колебаний с частотой ϕ = 20... 30 кГц. Они образуются в результате подачи тока высокой частоты на обмотку магнитострикционного преобразователя, сердечник которого образован пластинами 0,1…0,2 мм. Материал пластин способен изменять свои размеры под действием переменного магнитного тока. Амплитуда колебаний

достигает 2... 10 мкм. Резонансный волновод специальной формы увеличивает амплитуду до 40... 60 мкм. Колебания вызывают продольные перемещения одной из свариваемых деталей и силы трения в месте контакта. Происходит разогрев и сварка. Поверхностная пленка разрушается ультразвуком, следовательно, поверхности не нужно очищать перед сваркой. Температура в зоне контакта для Cu ≤ 600 °С, Al – 200... 300 °С. Наиболее рационально применять этот метод для малых толщин δ = 0,001... 1 мм. Можно сваривать разнородные материалы, детали сильно различающихся толщин, металлы с неметаллами. Это обеспечило широкое применение ультразвуковой сварки в приборостроении, радио-

электронике. Сварка направленным (кумулятивным) взрывом. Образование соединения происходит в результате соударения верхней (метаемой) части с нижней, при этом достигаются громадные давления 10…20 ГПа. Время образования соединения очень мало (несколько микросекунд), поэтому процессы диффузии отсутствуют. Это позволяет получать композиционные материалы, состоящие из материалов резко отличающихся по свойствам (температуре плавления, коррозионной стойкости и т. д).

Диффузионная сварка в вакууме. Производится путём нагрева до температуры значительно ниже температуры плавления (0,4…0,8 Тпл) и сдавливания

1... 20 МПа до возникновения локальной пластической деформации в месте соединения. Время образования соединения зависит от температуры нагрева и при низких температурах может быть значительным (5... 20 мин). Соединение образуется без плавления в результате взаимной диффузии в приповерхностных слоях соединяемых деталей. Можно сваривать разнородные материалы. Главным достоинством является неизменность свойств соединяемых материалов и почти полное отсутствие остаточных напряжений, которые могут сильно снижать усталостную прочность конструкций. Этот способ используется при изготовлении космической техники, авиастроении и приборостроении. Холодная сварка. Соединение образуется за счет совместной пластической деформации при сдавливании пластичных материалов. Величина пластической деформации превышает 30 %. В зависимости от формы получаемого соединения может быть точечной, шовной, контурной, стыковой. Широко используется для сплавов Al, Cd, Pb, Cu, Ni, Au, Ag, Zn. Основным недостатком является необходимость тщательной очистки соединяемых поверхностей оксидных, адсорбированных и органических плёнок. Применяется главным образом в приборостроении. Контактная и холодная сварка дают надежные соединения, низкую окисляемость металла, уменьшение зоны влияния температуры на металл, высокую производительность, благоприятные санитарно-гигиенические условия труда.

Типы сварных соединений при основных способах сварки плавлением и давлением приведены в табл. 5.

2015-07-14

2015-07-14 3163

3163