Ультразвук находит широкое применение в науке для исследования некоторых физических явлений и свойств веществ. В технике ультразвуковые колебания используют для обработки металлов и в дефектоскопии.

В сварочной технике ультразвук может быть использован в различных целях. Воздействуя им на сварочную ванну в процессе кристаллизации, можно улучшить механические свойства сварного соединения благодаря измельчению структуры металла шва и удалению газов. Ультразвук может быть источником энергии для создания точечных и шовных соединений. Ультразвуковые колебания активно разрушают естественные и искусственные пленки, что позволяет сваривать металлы с окисленной поверхностью, покрытые слоем лака и т. п. Ультразвук снижает или снимает собственные напряжения и деформации, возникающие при сварке. Им можно стабилизировать структурные составляющие металла сварного соединения, устраняя возможность самопроизвольного деформирования сварных конструкций со временем.

В качестве источника энергии при сварке металлов ультразвук еще не нашел широкого применения, хотя этот способ имеет ряд преимуществ и особенностей по сравнению с контактной и холодной сваркой.

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. В принципе этот метод сварки имеет много общего с холодной сваркой сдвигом.

Для получения механических колебаний высокой частоты обычно используется магнитострикционный эффект, состоящий в изменении размеров некоторых металлов и сплавов под действием переменного магнитного поля. Для ультразвуковых преобразователей обычно используют чистый никель или железо-кобальтовые сплавы. Изменения размеров магнитострикционных материалов очень малы: так, для никеля магнитострикционное удлинение составляет 40·10–8. Поэтому для увеличения амплитуды смещения и концентрации энергии колебаний, а также для передачи механических колебаний к месту сварки используют волноводы или концентраторы, которые в большинстве случаев имеют сужающуюся форму.

Эксперименты показывают, что для сварки металлов достаточно иметь волноводы с коэффициентом усиления около 5, при этом амплитуда на конце волновода при холостом ходе должна быть 20–30 мкм. Магнитострикционный преобразователь и волноводы должны быть рассчитаны и изготовлены на заданную частоту ультразвукового генератора [7, с. 20–38].

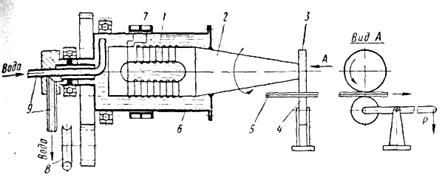

Охлаждаемый водой магнитострикционный преобразователь 1 изготовлен из пермендюра (К49Ф2), он служит для превращения энергии тока высокой частоты в механические колебания, которые передаются волноводу 6. На конце волновода имеется рабочий выступ 4. При сварке изделие 8 зажимают между рабочим выступом 4и механизмом нажатия 3,

ккоторому прикладывают усилие, необходимое для создания давления в процессе сварки.

Сварка происходит при включенном преобразователе. Высокочастотные упругие колебания передаются через волновод на рабочий выступ 4 в виде горизонтальных механических перемещений высокой частоты. Длительность процесса сварки зависит от свариваемого металла и его толщины, для малых толщин она исчисляется долями секунды.

Основные узлы машины для выполнения шовных соединений при помощи ультразвука (рис. 7.2): вращающийся магнитострикционный преобразователь 1 и волновод 2. Конец волновода имеет форму ролика 3. Изделие 5, подлежащее соединению, зажимают между вращающимся роликом 3волновода и холостым роликом 4. Упругие высокочастотные колебания передаются через волновод на ролик, который вращается вместе с волноводом. Изделие, зажатое между роликами, перемещается, и одновременно создается герметичное соединение.

Основные узлы машины для выполнения шовных соединений при помощи ультразвука (рис. 7.2): вращающийся магнитострикционный преобразователь 1 и волновод 2. Конец волновода имеет форму ролика 3. Изделие 5, подлежащее соединению, зажимают между вращающимся роликом 3волновода и холостым роликом 4. Упругие высокочастотные колебания передаются через волновод на ролик, который вращается вместе с волноводом. Изделие, зажатое между роликами, перемещается, и одновременно создается герметичное соединение.

Сварка по контуру, разработанная в МВТУ – МЭИ, обеспечивает получение герметичного шва практически самого сложного контура.

Сварка по контуру, разработанная в МВТУ – МЭИ, обеспечивает получение герметичного шва практически самого сложного контура.

Простейший ее вид – сварка по кольцу. В этом случае конический штифт, вставляемый в волновод, имеет форму трубки. При равномерном поджатии деталей к сваривающему штифту получается герметичное соединение по всему контуру.

Процесс ультразвуковой сварки происходит при воздействии сдвигающих высокочастотных колебаний, давления, приложенного перпендикулярно к поверхности листа, и теплового эффекта, сопровождающего процесс сварки. В результате в зоне сварной точки наблюдается небольшая пластическая деформация.

Пропускание ультразвука в течение 0,73 с привело к дальнейшему увеличению площади зашлифованного пятна, при этом площадь узла схватывания также возросла. Вокруг основного узла схватывания возникли отдельные небольшие участки схватывания, удлиненные в направлении ультразвуковых колебаний. С увеличением времени пропускания ультразвука более 0,73 с площадь зашлифованного участка почти не изменяется (рис. 7.3, г, д ), но площадь узлов схватывания начинает увеличиваться более интенсивно. При пропускании ультразвука свыше 1,06 секунд происходит разрушение сварного соединения с взрывом точки по всему контуру.

|

Таким образом, процесс ультразвуковой сварки происходит под действием трения, вызванного микроскопическим возвратно-поступательным перемещением трущихся поверхностей.

В начальный момент действия ультразвуковых колебаний на свариваемых поверхностях возникает сухое трение, приводящее к разрушению окисных пленок и пленок из адсорбированных газов и жидкостей. После появления ювенальных поверхностей процесс сухого трения переходит в чистое трение, которое сопровождается образованием узлов схватывания. Схватыванию в значительной степени способствует малая амплитуда колебаний трущихся поверхностей и возвратно-поступательный характер этих колебаний.

При малых давлениях прочность точки в значительной степени зависит от продолжительности прохождения ультразвука. С повышением давления сварные соединения прочнее при меньшей продолжительности прохождения ультразвука. При очень продолжительном пропускании ультразвука и большом давлении сварное соединение некачественно вследствие значительных деформаций основного металла и приваривания его к электроду. При шовной сварке прочность сварных соединений обычно выше прочности основного металла и разрушение происходит по основному металлу.

Сварка ультразвуком позволяет соединять различные металлы. В частности хорошо свариваются ультразвуком алюминий, медь, никель; удовлетворительно свариваются высоколегированные стали. При этом прочность сварных точечных соединений достаточно высока, разрушение соединений происходит обычно с взрывом точки по контуру как при испытаниях на срез, так и при испытаниях на отрыв.

С помощью ультразвука получены соединения на ряде тугоплавких металлов - ниобии, тантале, молибдене и вольфраме. Однако недостаток сварных соединений вольфрама и молибдена состоит в их хрупкости.

Ультразвуковая сварка нашла наибольшее применение в микроэлектронике, в основном для приварки токоотводов к интегральным схемам. Разработаны и выпускаются значительными сериями ультразвуковые машины для сварки различных элементов микросхем (табл. 7.1).

Таблица 7.1–Технические характеристики машин для сварки изделий микроэлектроники

| Показатели | УЗС | УЗС-2 | МС41П2-1 | УЗСКН-1 |

| Мощность, В А | ||||

| Частота, кГц | ||||

| Усилие сжатия, кгс | До 0,5 | До 0,5 | 0,02–0,250 | 0,02–1,0 |

| Производительность (число точек в минуту) | – | – | ||

| Масса, кг |

Машины оснащены автоматическими устройствами, позволяющими в значительной степени увеличивать их производительность: автоматизированы подача проводников, сварка, обрезка проводников и т. п.

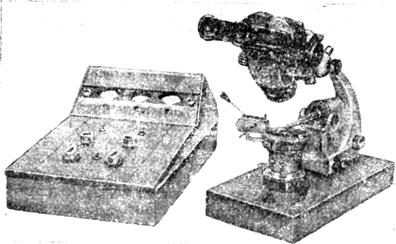

Установки типа УЗС (рис.7.4) и УЗС-2 предназначены для присоединения круглых (диаметром 0,03–0,1) и плоских проводников толщиной до 0,1 мм из пластичных металлов (золота, алюминия) к тонким золотым, алюминиевым и медным пленкам, напыленным на диэлектрические подложки. Установки комплектуются ламповыми ультразвуковыми генераторами.

Полуавтомат МС41П2-1 предназначен для соединения деталей микросхем в круглом и плоском корпусах ультразвуковой сваркой золотыми и алюминиевыми проводниками диаметром 20—25 мкм. Высокая производительность станка (до 800 сварок в час) обеспечивается автоматической подачей и обрывом проволоки. В полуавтомате для повышения стабильности прочностных показателей использован сопутствующий подогрев. Полуавтомат состоит из следующих узлов: сварочной головки, кассеты с проволокой, ультразвукового генератора, блока регулирования температуры подогрева, манипулятора и микроскопа МБС-2.

Электрическая схема управления машиной выполнена на транзисторных конических элементах с бесконтактной коммутацией цепей. Ультразвуковой генератор на транзисторах имеет автоматическую подстройку частоты, чем достигается стабильность амплитуды колебания сварочного инструмента. Кинематическая схема полуавтомата МС41П2-1 приведена на рис. 7.5.

Электрическая схема управления машиной выполнена на транзисторных конических элементах с бесконтактной коммутацией цепей. Ультразвуковой генератор на транзисторах имеет автоматическую подстройку частоты, чем достигается стабильность амплитуды колебания сварочного инструмента. Кинематическая схема полуавтомата МС41П2-1 приведена на рис. 7.5.

Корпус сварочной головки 1 может перемещаться вертикально в направляющих. Ее подъем и опускание осуществляются кулачком 2. В установленном положении сварочная головка фиксируется стопором. Механическая колебательная система 6 укреплена в корпусе на оси 5. Поворот системы достигается с помощью кронштейна 8 от кулачка 11, который поворачивается от перемещения тяги 13 при нажатии на педаль 14. Обратный ход кулачка происходит под действием пружины 12. Начальное положение сварочного наконечника 7 относительно свариваемой детали регулируют перемещением ползуна 9 с роликом 10 в пазу кронштейна 8. Усилие сжатия регулируют ручкой 3 механизма 4 давления.

Корпус сварочной головки 1 может перемещаться вертикально в направляющих. Ее подъем и опускание осуществляются кулачком 2. В установленном положении сварочная головка фиксируется стопором. Механическая колебательная система 6 укреплена в корпусе на оси 5. Поворот системы достигается с помощью кронштейна 8 от кулачка 11, который поворачивается от перемещения тяги 13 при нажатии на педаль 14. Обратный ход кулачка происходит под действием пружины 12. Начальное положение сварочного наконечника 7 относительно свариваемой детали регулируют перемещением ползуна 9 с роликом 10 в пазу кронштейна 8. Усилие сжатия регулируют ручкой 3 механизма 4 давления.

Установка для ультразвуковой сварки с импульсным косвенным нагревом УЗСКН-1 (рис. 11) предназначена для изготовления полупроводниковых приборов, тонкопленочных и полупроводниковых интегральных схем.

В установке использован комбинированный цикл – ультразвуковая сварка в сочетании с импульсным.косвенным нагревом. Установка предусматривает возможность сварки как комбинированным циклом с любой последовательностью импульсов ультразвука и нагрева и с разной длительностью смещения моментов их включения, так и сварки только ультразвуком или только косвенным нагревом. Свариваемые элементы нагреваются за счет теплопередачи от сварочного инструмента (пуансона), нагреваемого импульсом проходящего через него тока промышленной частоты (50 Гц).

Опыт эксплуатации сварочных ультразвуковых установок показал, что этот метод наиболее перспективный в микроэлектронике, так как обеспечивает получение высоконадежных соединений, исключает общий разогрев изделия, позволяет соединять трудно свариваемые обычными методами сочетания материалов и т. п.

ВНИИЭСО разработан ряд ультразвуковых сварочных машин типа КТУ и МТУ к сварной точке. Имеющийся опыт применения сварки ультразвуком выявил следующие преимущества этого способа.

Сварка ультразвуком происходит в твердом состоянии без существенного нагрева места сварки, что позволяет соединять химически активные металлы или пары металлов, склонные образовывать хрупкие интерметаллические соединения в зоне сварки.

Возможны соединения тонких и ультратонких деталей, приварка тонких листов и фольги к деталям неограниченной толщины, сварка пакетов из фольги.

Снижены требования к чистоте свариваемых поверхностей, в связи с чем, возможна сварка плакированных и оксидированных поверхностей и вообще сварка металлических изделий, поверхности которых покрыты различными изоляционными пленками.

Небольшие сдавливающие усилия [10–250 кгс (98–2450 Н)] вызывают незначительную деформацию поверхности деталей в месте их соединения (вмятина, как правило, не превышает 5–10%). Применяется оборудование малой мощности и несложной конструкции (если, например, для контактной точечной сварки алюминия толщиной 1 мм необходима машина мощностью 100–150 кВА, то при сварке ультразвуком аналогичного соединения – всего 5–2,5 кВА).

Ультразвуковая сварка нашла достаточно широкое применение для соединения тонких деталей из однородных и разнородных материалов в приборостроении и радиоэлектронной промышленности.

| |||

| |||

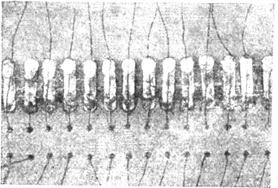

Примеры применения. Приварка медных проводников диаметром 0,3 мм, покрытых термостойким лаком, к клеммной колодке (рис. 7.7) без предварительной зачистки изоляции. Приварка контактов размером 1,5x1,5x0,4 мм из платиноиридиевого сплава марки ПИ-10 к контактным пружинам из нейзильбера толщиной 0,12 мм и бериллиевой бронзы Б-2 толщиной 0,15 мм (рис. 7.8). Прессовая сварка по всему контуру медного корпуса прибора типа П6 с медной крышкой толщиной 0,3 мм (рис. 7.9).

В дальнейшем можно ожидать, что этот метод будет использован при сварке металлов, образующих хрупкие интерметаллические соединения, для приварки тонких обшивок к несущей конструкции (в авиационной промышленности, автомобилестроении и ряде других отраслей промышленности).

Значительные успехи могут быть получены при воздействии ультразвука на жидкий металл в процессе сварки плавлением. Озвучивание металла приводит к раздроблению зерен, улучшению механических свойств. Обработка ультразвуком сварных соединений после сварки приводит к уменьшению остаточных напряжений, снижению остаточных деформаций и предупреждает развитие деформаций с течением времени.

2015-01-30

2015-01-30 1772

1772