Поверхневе гартування застосовують головним чином для формування твердого зносостійкого шару на певних ділянках деталей, виготовлених із середньо- і високовуглецевих сталей, а також з перлітних, ковких, сірих і високоміцних чавунів з вмістом зв’язаного вуглецю не менше 0,6%.

Попередня термічна обробка — нормалізація або об’ємне гартування і високий відпуск на сорбіт - необхідні умови задовільного поверхневого гартування.

Поверхневе гартування складається з двох операцій: нагрівання шару під гартування і швидке його охолодження до кімнатної температури. По способі нагрівання розрізняють наступні найбільш часто застосовувані методи поверхневого гартування: полуменеве, контактне, високочастотне і методом нагрівання в електроліті.

Глибиною гартування умовно називають відстань від поверхні до тієї зони, де в структурі вміст мартенситу знизився до 50%. Глибину гартування призначають не менш 1,5…2,0 мм для деталей, поверхня яких піддається зношуванню; глибину збільшують, якщо при ремонтах передбачається шліфування. При великих контактних тисках для попередження протискання загартованого шару глибину гартування призначають 4…5 мм і більш. Гартування для збільшення опору втомі варто робити на глибину 10…15% діаметра деталі.

Нерівномірність температури по перерізі, а нерідко і по довжині деталі при нагріванні під поверхневе гартування і при охолодженні разом зі структурними перетворення в обмеженому об’ємі поверхневого шару є причиною формування залишкових напружень.

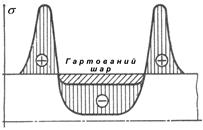

| Рисунок 2.8 - Схема розподілу залишкових напружень по поверхні циліндричного виробу при місцевому гартуванні |

При правильному виборі температурною режиму гартування в поверхневому шарі утворюються залишкові напруження стиску, під яким розташовується зона напружень розтягування. Якщо гартуванню піддається частина поверхні, то в місцях обриву загартованого шару на поверхню виходить зона з напруженнями розтягу (рисунок 2.8). Наявність цих напружень, що досягають 150…200 МПа при погіршенні в результаті нагрівання біля загартованого шару вихідної структури, знижує опір втомі деталей. Для зменшення шкідливого впливу залишкових напружень розтягу на поверхні, а також для зниження загальної величини залишкових напружень застосовують відпуск загартованих виробів при температурі 120….200°С в випадку газополуменевого гартування і при 180…240°С - при високочастотному гартуванні. Відпуск в 2 і більше раз знижує залишкові напруження при зменшенні твердості загартованого шару приблизно на HRC 3…5.

Зниження міцності в області, пов’язаній з місцем обриву загартованого шару, повинне враховуватися при виконанні поверхневого гартування. Так, якщо гартування шийки колінчастого вала роблять з метою зміцнення, то, приймаючи до уваги, що найбільші робочі напруження можливі в галтелях, необхідно піддати гартуванню шийку і галтелі з прилягаючими до них ділянками щік. Якщо ж гартування роблять для підвищення зносостійкості, то в зв’язку з деякою складністю спільного гартування шийки з галтелями гартують шийки на такій довжині, щоб загартований шар не доходив до галтелі на 5….8 мм.

Іншим прикладом може служити високочастотне гартування зубів шестерень (рисунок 2.9). Кращою формою загартованого шару є шар по всьому контуру (рисунок 2.9, а). Однак таке гартування для шестерень із зубцями великого модуля утруднене через необхідність великої електричної потужності. У таких випадках обмежуються гартуванням робочих поверхонь зубців (рисунок 2.9, в). Схема гартування, показана на рисунку 2.9, б, знижує міцність зубців, тому що область дії залишкових напружень розтягу в поверхневому шарі збігається із зоною найбільших напружень розтягу від робочого навантаження. Такий метод гартування допустимий, якщо напруження згину не лімітують навантажувальну здатність передачі. У противному випадку необхідно зміцнити і перехідну частину зубця в корені, що досягається способом гартування по впадині (рисунок 2.9, в). Відновити міцність у зоні обриву загартованого шару або навіть зробити її вищою вихідної можна, застосувавши механічну зміцнюючу технологію.

|

| Рисунок 2.9- Форма загартованого шару на шестернях при високочастотному нагріванні: а - по контурі зуба; б - по бічній поверхні зуба; в - по впадині |

2015-07-14

2015-07-14 547

547