Суть наплавлення в середовищі захисних газів (MIG/MAG - Metal Inert/Active Gas або GMA - Gas Metal Arc згідно загальноприйнятої міжнародної класифікації) полягає в тому, що в зону електричної дуги подають під тиском захисний газ, в результаті чого стовп дуги, а також зварна ванна ізолюються від кисню і азоту повітря.

Для створення захисної атмосфери використовують:

- інертні гази (аргон, гелій і їх суміші);

- активні гази (диоксид вуглецю, азот, водень, водяна пара і їх суміші);

- суміші активних і інертних газів.

Найкращий захист металу при наплавленні забезпечують інертні гази, однак їх застосування обмежується високою вартістю.

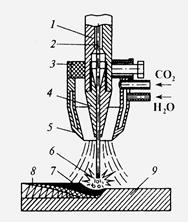

Найбільше застосування отримало наплавлення в середовищі диоксиду вуглецю плавким електродом (рисунок 5.8). Використовують електродні дроти діаметром 0,8…2,0 мм і струми відносно високої густини. Периферійна частина електричної дуги інтенсивно охолоджується газом, який поступає із соплового наконечника, тому падіння напруги на довжину стовпа дуги буде і декілька разів вищим, чим при дуговому наплавленні без подачі газу. Крім того, зварювання в диоксиді вуглецю проводиться короткою дугою. В таких умовах дуговий розряд має зростаючу характеристику, а джерело живлення повинно володіти злегка зростаючою або жорсткою характеристикою для інтенсифікації процесу саморегулювання дуги. Для наплавлення деталей застосовують струм зворотної полярності.

|

| Рисунок 5.8 – Схема наплавлення в середовищі диоксиду вуглецю: 1 – мундштук; 2 – електродний дріт; 3 – пальник; 4 – наконечник; 5 – сопло пальника; 6 – електрична дуга; 7 – ванна заварювання; 8 – покриття; 9 – відновлювана деталь |

Область застосування механізованого наплавлення в середовищі диоксиду вуглецю поширюється на відновлення стальних і чавунних деталей діаметром > 12 мм широкої номенклатури, які працюють в різних умовах. Відновленню піддають як гладкі, так і шліцьові вали.

Автоматичне наплавлення в середовищі диоксиду вуглецю забезпечує формування щільного шва з невеликою зоною термічного впливу, що дозволяє здійснювати наплавлення нежорстких деталей малого діаметру. У порівнянні з автоматичним наплавлення під шаром флюсу процес володіє наступними перевагами:

- менший нагрів деталей;

- можливість наплавлення деталей меншого діаметра;

- більш високою продуктивністю (в 1,2…1,5 рази по масі і 30…40 % по площі покриття);

- виключення необхідності відділення шлакової кірки і зачистки швів;

- можливість зварювання і наплавлення в любих просторових положеннях;

- в 1,2…1,5 рази кращою економічністю.

Схема розглянутого процесу приведена на рисунку 5.8. Електродний дріт діаметром 0,8…2,0 мм подається із постійною швидкістю за допомогою подаючого механізму. Напруга прикладається до електродного дроту і деталі. Захисний газ під надлишковим тиском подається із сопла, розміщеного концентрично електроду. Тиск газу 0,05…0,20 МПа, його розхід 0, 60…0,96 м3/год.

Важливою особливістю наплавлення в середовищі диоксиду вуглецю є утворення атомарного кисню при дисоціації СО2 в умовах високої температури:

СО2 ® СО +О. (5.1)

Оксид вуглецю частково дисоціює:

СО ® С + О. (5.2)

Атомарний кисень володіє високою активністю і здатен окислювати всі елементи, які входять в склад матеріалу дроту і деталі, в тому числі залізо:

Fe + O ® FeO. (5.3)

Виділення газоподібного оксиду приводить до утворення пор. Це пояснює необхідність застосування при зварюванні розкислювачів, в якості яких використовується кремній, марганець, хлор, титан.

Приведені елементи зв’язують кисень перешкоджаючи утворенню оксиду заліза:

FeO + Mn ® Fe + MnO; (5.4)

2FeO + Si ® 2Fe + SiO2. (5.5)

Наявність в металі шва > 0,2 % Si і > 0,4 % Mn перешкоджає утворенню пор. Вказані елементи повинні міститись в легованому наплавочному дроті. Застосовують наплавочні дроти Св-08Г2С, Св-10Г2С, Св-12ГС, Св-18ХГСА, Нп-30ХГСА і інші діаметром 0,5…2,0 мм і порошкові дроти ПП-Р18Т, ПП-Р9Т, ПП-Х2В8Т і інші.

Відповідальні деталі з твердістю робочих поверхонь 45…55 HRC наплавляють дротом Нп-30ХГСФ діаметром 1,2…1,8 мм з наступною термічною обробкою поверхонь – гартуванням СВЧ.

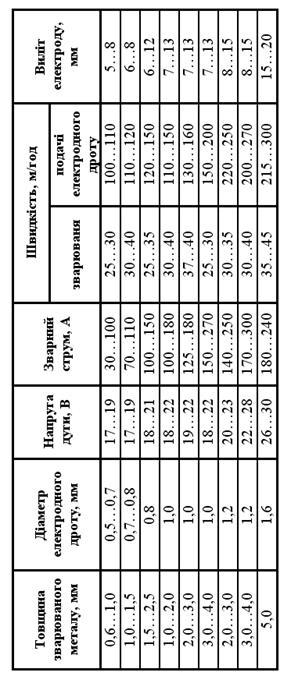

Найбільш високу стійкість проти утворення тріщин при наплавленні чавунних колінчастих валів забезпечують хромонікелеві, марганцевисті наплавочні матеріали на основі заліза, склад яких найбільш близький до складу дроту Св-08Х20Н9Г7Т. Наплавлення його в середовищі диоксиду вуглецю повністю виключає посторонні включення, появу тріщин і пор в широкій області режимів наплавлення. Режими наплавлення представлені в таблиці 5.7.

Аргонодугове наплавлення – це різновид наплавлення в середовищі захисних газів, яке застосовується для нанесення покрить на деталі з алюмінієвих сплавів і корозійно-стійких сталей. Особливість наплавлення полягає в тому, що застосовуваний змінний струм спеціальної характеристики забезпечує катодне розпилення оксидів на поверхні наплавлюваної деталі.

До недоліків наплавлення в середовищі захисних газів відносяться:

- підвищене розбризкування металу (5…10 %) і втрати захисного газу;

- обмежене легування наплавленого металу;

- зниження зносостійкості і втомної міцності на 10…20 %;

- відкрите світлове випромінювання дуги і необхідність захисту від нього зварника.

| Таблиця 5.7 – Режими наплавлення в середовищі диоксиду вуглецю |  |

2015-07-14

2015-07-14 1322

1322