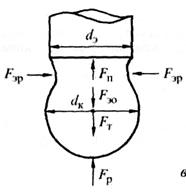

Механизм переноса электродного металла показан на рисунок. 5.17, а. Капля расплавленного металла на электроде находится под действием нескольких сил. Сила тяжести F т направлена вниз, она зависит от диаметра капли d к. Сила реактивного давления F p паров испаряющегося металла отбрасывает каплю от ванны. Сила поверхностного натяжения F п стремится уменьшить поверхность капли и поэтому препятствует ее отделению. Электродинамическая сила F э вызвана искривлением линий тока и пропорциональна квадрату силы тока, ее радиальная составляющая F эp стремится пережать шейку капли, а осевая составляющая F эо отбрасывает каплю к детали.

Проанализируем зависимость характера переноса без коротких замыканий от силы тока при сварке плавящимся электродом. При малом токе электродинамическая сила F э невелика и капля переносится под действием силы тяжести F т при достижении достаточно большого размера d к. Такой крупнокапельный перенос, как правило, имеет нерегулярный характер, отрицательно влияет на устойчивость процесса сварки, приводит к плохому формированию шва. При увеличении тока возрастает влияние электродинамической силы на перенос, что приводит к более раннему отрыву капли и, следовательно, снижению размеров капли (d к < d э). Если ток увеличить значительно, то активное пятно дуги охватывает не только торец, но и боковую поверхность электрода, которая также оплавляется. В результате конец электрода приобретает форму конуса, с вершины которого жидкий металл стекает мелкими частицами (d к<0,5 d э), образующими непрерывную струю. При мелкокапельном и струйном процессе перенос становится направленным вдоль оси электрода в сторону детали, разбрызгивание уменьшается, а формирование шва улучшается, особенно в вертикальном и потолочном положении. Ток, характеризующий переход к струйному переносу, назван критическим I кр.

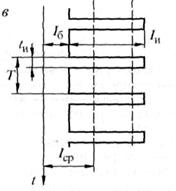

а – силы, действующие на каплю электродного металла; в – осциллограмма тока при импульсно-дуговой сварке

Рисунок. 5.17 – Управление переносом электродного металла

Разработано несколько технологических приемов для улучшения характера переноса. В тех случаях, когда нельзя увеличивать ток выше I кр, можно обеспечить спокойный перенос крупных капель, переходя к обратной полярности дуги для уменьшения силы реактивного давления паров, используя электроды с основным или рутиловым покрытием. Другая группа приемов обеспечивает снижение I кр с тем, чтобы перенос имел струйный характер. С этой целью на поверхность электрода наносят вещества для снижения сил поверхностного натяжения и используют аргон и его смеси вместо активных газов, таких, как углекислый газ. Наконец, измельчению капель способствуют импульсные магнитные и механические воздействия, например, вибрация электрода. Ниже рассмотрены электротехнические приемы воздействия на перенос благодаря программному управлению силой сварочного тока.

Импульсно-дуговая сварка плавящимся электродом в аргоне выполняется при подаче мощных пиковых импульсов тока (рисунок. 5.17, в). В результате резкого возрастания электродинамической силы происходит сбрасывание капли с диаметром d к, существенно меньшим диаметра электрода d э. Ток импульса I и для надежного сбрасывания капли должен превышать критический ток I кр. Базовый ток I б назначается в зависимости от толщины свариваемого металла и положения шва в пространстве. Частоту подачи импульсов f и — величину, обратную периоду их следования Т (f и=1/ Т) подбирают так, чтобы каждым импульсом сбрасывать одну каплю.

Управление переносом при наличии технологических коротких замыканий каплями на ванну, которые наблюдаются при сварке покрытыми электродами и механизированной сварке в углекислом газе, наталкивается на серьезные технические трудности. В этом случае процесс плавления электрода имеет не столь регулярный характер, а капля, как правило, не соосна электроду, так что импульс тока может привести к выбрасыванию ее за пределы ванны. Выше (Рисунок. 5.12) были перечислены приемы снижения разбрызгивания при сварке в углекислом газе (снижение U 0, увеличение L и и ρ и), причем некоторые из этих приемов ухудшают устойчивость процесса. Однако с появлением быстродействующих силовых транзисторов возникла возможность управления процессом переноса, оптимально удовлетворяющего как требованиям снижения разбрызгивания, так и обеспечения устойчивости (см. рисунок. 5.18, г).

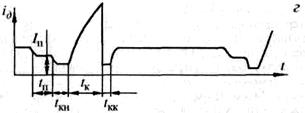

Рисунок 5.18 – Процесс переноса капли с коротким замыканием (а) и осциллограмма тока дуги при управляемом (г) переносе

Рассмотрим последовательно все этапы такого процесса. В конце стадии дугового разряда предусмотрено снижение тока (пауза) до значения I п, при этом реактивное давление паров на каплю снижается, а сама капля приближается к ванне. В начале короткого замыкания в течение t кн=1-3 мс ток резко снижают путем уменьшения напряжения источника, что гарантирует слияние капли с ванной, затем напряжение источника восстанавливают, что приводит к нарастанию тока короткого замыкания в течение t к=5-10 мс и перетеканию капли в ванну.

В конце стадии короткого замыкания в течение t кк=1 мс ток снова снижают, что обеспечивает разрыв перемычки между каплей и электродом без газодинамического удара. Вслед за этим напряжение источника восстанавливают или даже кратковременно повышают для надежного повторного зажигания дуги. В этом случае при сварке в углекислом газе удается существенно снизить разбрызгивание при высокой устойчивости процесса.

2015-07-14

2015-07-14 2610

2610