Пневматические приводы состоят из пневмодвигателя, пневматической аппаратуры и воздухоприводов. При выборе типа и исполнения цилиндра пневмодвигателя следует исходить из конкретных условий производства.

Цилиндры с двумя манжетами имеют большой срок службы без смены уплотнения. Применять их предпочтительно при длине хода поршня свыше 100 мм. Цилиндры с уплотнением поршня резиновыми кольцами имеют более простую конструкцию поршня и меньшие осевые размеры. Однако необходимо предъявлять повышенные требования к качеству смазки и к степени очистки воздуха в цеховой магистрали. Кольца круглого сечения используют и для вращающихся соединений с давлением до 0,35 кН/см2 и окружных скоростях до 0,5 м/с. При больших скоростях вала необходимо применять меньшие давления рабочей среды.

Ограничение окружной скорости и рабочего давления резиновых кольцевых уплотнений вызвано перегревом, который образуется из-за трудностей отвода теплоты от плоскости контакта уплотнения на валу.

Преимущества пневматического привода: быстрота действия — 0,5-1,2 с; постоянство силы зажима (при наличии самотормозящего звена); возможность регулирования силы зажима; простота конструкции и эксплуатации; надежность работы независимо от колебаний температуры окружающей среды.

Недостатки пневматического привода:

1) недостаточная плавность перемещения и непостоянство срабатывания рабочих органов, особенно при переменной нагрузке; пневматический привод, как рабочий орган, не рекомендуется применять в подъемных и поворотных элементах технологической оснастки;

2) низкое давление воздуха в магистрали (0,3-0,6 МПа), что влечет увеличение размеров пневмопривода при передаче больших усилий.

При расчете поршневых пневмоприводов одним из основных расчетных элементов является расчет усилий на штоке цилиндра по формулам:

для привода одностороннего действия

(2)

(2)

для привода двустороннего действия

(3)

(3)

тянущая сила

(4)

(4)

где D – диаметр поршня пневмоцилиндра, см;

р – давление сжатого воздуха, ×10-1 МПа (кгс/см2);

η – КПД (η = 0,85);

с – сопротивление пружины возврата при крайнем рабочем положении поршня, ×10-1 Н (кгс),

d – диаметр штока пневмоцилиндра, см.

В ПРИЛОЖЕНИИ В приведены значения сил на штоке одинарных цилиндров.

Длину цилиндров следует выбирать такой, чтобы ход штока был на 10 – 20 мм больше расчетного перемещения зажимных, элементов. Для устранения удара поршня в конце хода о крышку цилиндра, а также для гашения скорости инерционных масс в цилиндры встраивают демпферы (амортизаторы) или устанавливают врезные резиновые кольца.

В процессе сварки в свариваемом узле возникают значительные деформации, которые способны произвести самораскрепление пневматических механизмов зажима. Во избежание этого в приспособлениях для сварки рекомендуется применять пневматические зажимные устройства с самотормозящимся звеном.

При проектировании приспособлений с пневматическими зажимами и самотормозящимся звеном следует иметь в виду, что при малых углах подъема клина происходит заклинивание, в результате чего необходимо предусмотреть, чтобы усилие разжима клинового зажимного устройства превышало усилие зажима. Достигнуть этого можно следующим образом:

а) подачей воздуха при отжиме во внештоковую полость цилиндра;

б) созданием разности давлений в плоскостях цилиндра установкой редукционного клапана в рабочей ветви;

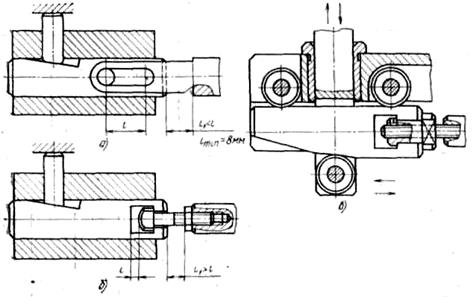

в) выполнением соединения штока с самотормозящимся звеном с зазором, что создает при разжиме ударное действие, увеличивающее таким путем силу расклинивания. Величина зазора должна быть не менее 8 мм. Соединять шток с клипом можно посредством пальца или резьбового штыря (рисунок 55, а, б). Второй способ соединения предпочтителен, так как возможно осуществлять регулировку соединительного звена. Для этой же цели можно рекомендовать вариант соединения штока с клином при помощи резьбовой втулки (рисунок 55, в).

а – вилкой; б – резьбовым пальцем; в – резьбовой втулкой

Рисунок 55 – Соединение клина со штоком

Для увеличения хода зажимного звена, что необходимо при загрузке деталей, клинья изготовляют с двойным углом наклона, т.е. угол, при котором происходит зажим детали, выполняют самотормозящимся (до 5°43'), а угол, при котором отводится зажимной элемент, равным 15 - 30°.

В приложении приведены принципиальные схемы встроенных в технологическую оснастку зажимных устройств с пневматическим приводом.

2015-07-14

2015-07-14 2345

2345