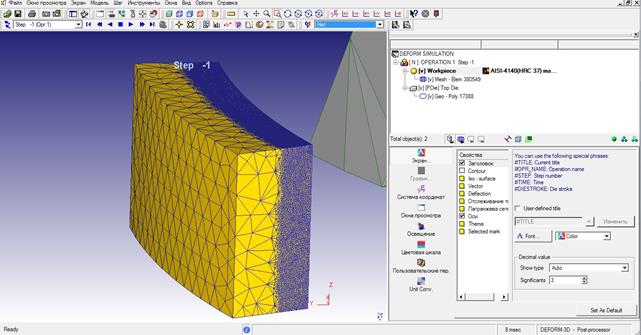

После окончания расчета результаты просматриваем с помощью постпроцессора DEFORM-3D (рис. 1.16).

Рисунок 1.16 – Окно постпроцессора DEFORM-3D

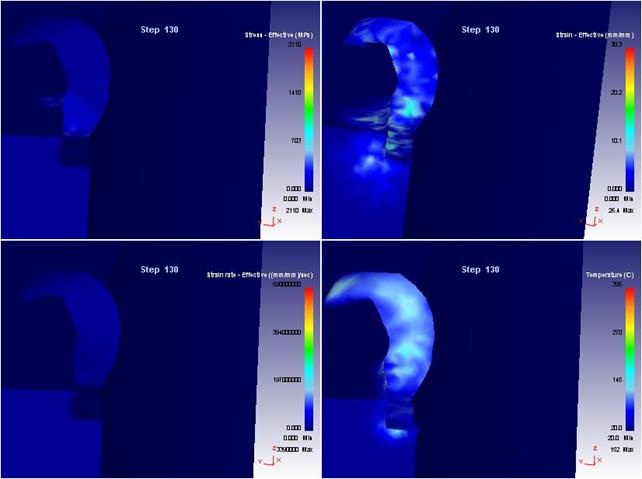

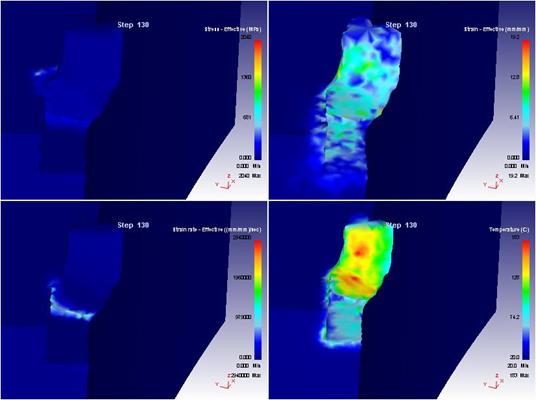

В постпроцессоре просматриваем сразу несколько показателей нагрузки на одном шаге. Для начала рассмотрим процесс при глубине резания tр=0.2 мм (рис. 1.17).

Рисунок 1.17 – Эпюры нагрузки полученные в постпроцессоре DEFORM-3D

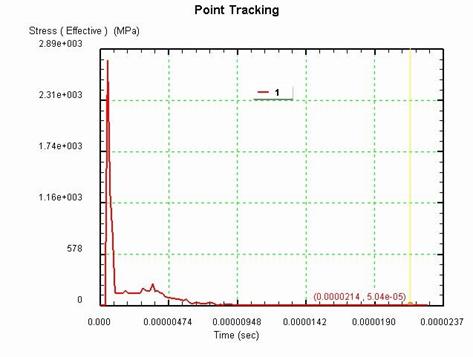

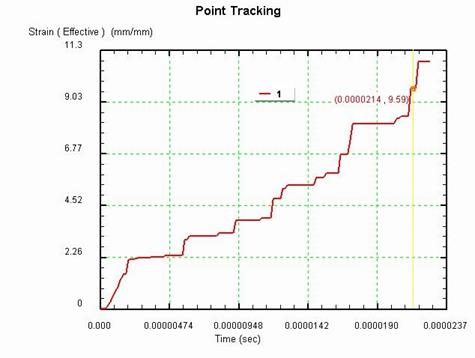

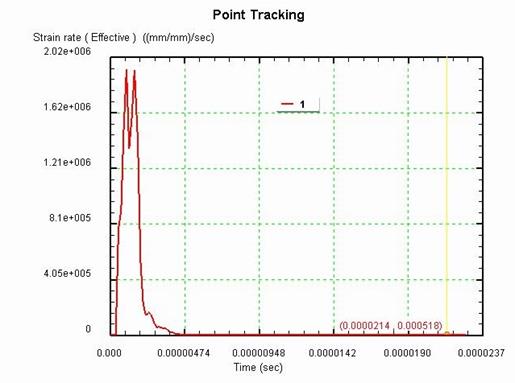

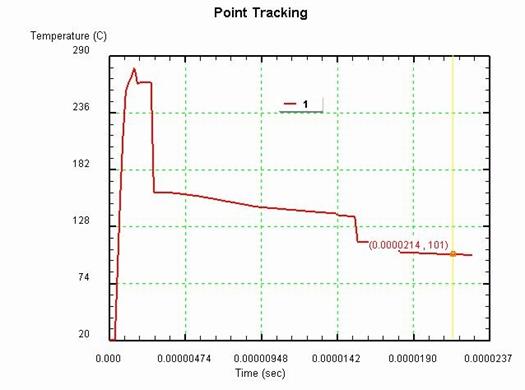

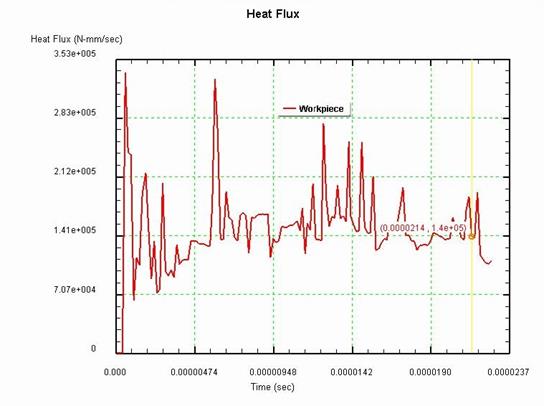

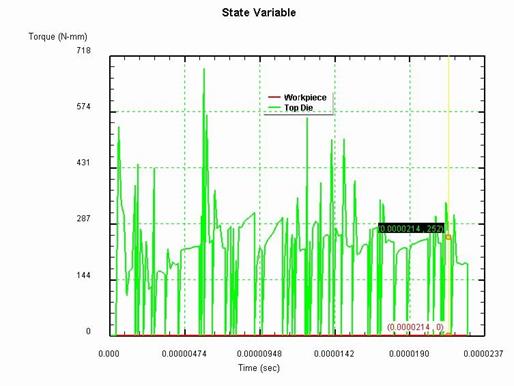

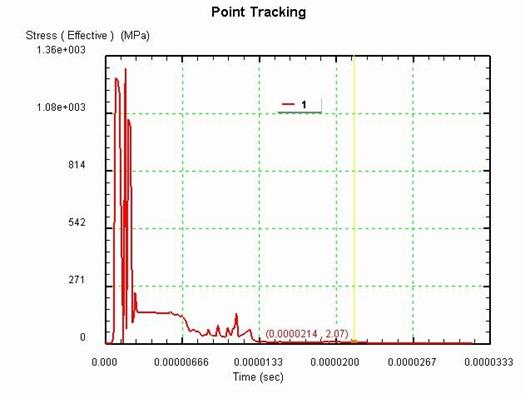

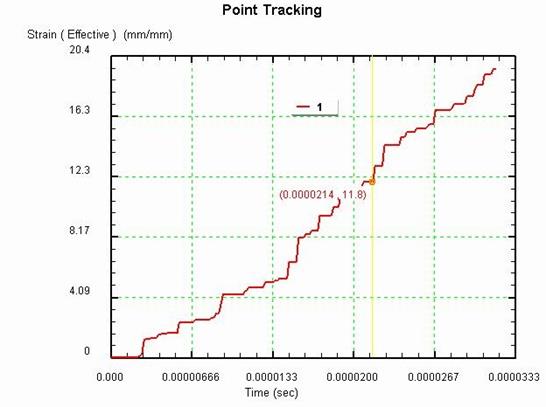

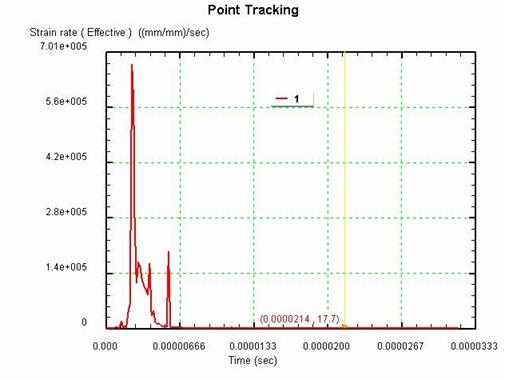

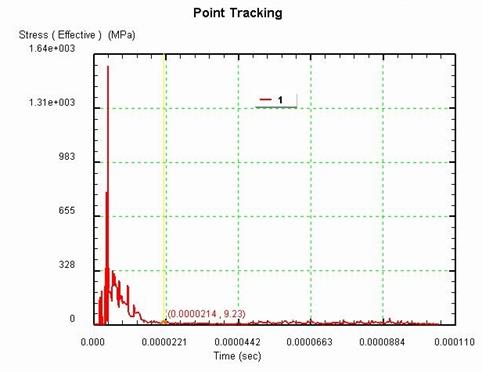

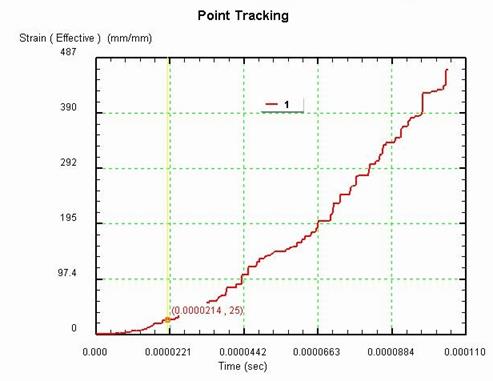

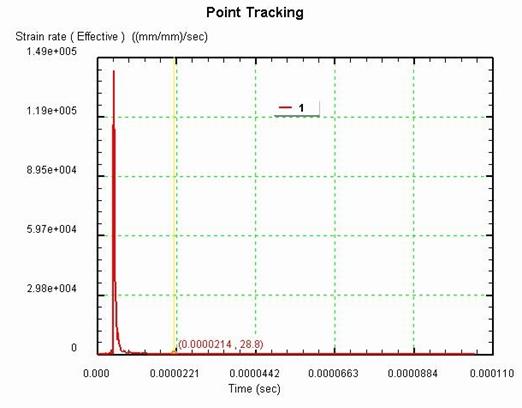

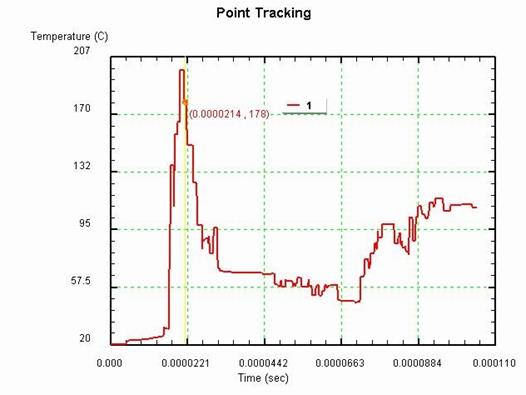

Кроме эпюр мы получили информацию о процессе в виде графиков относительно одной точки (рис. 1.18 – 1.23).

Рисунок 1.18 – График зависимости напряжения от времени

Рисунок 1.19 – График зависимости деформации от времени

Рисунок 1.20 – График зависимости скорости деформации от времени

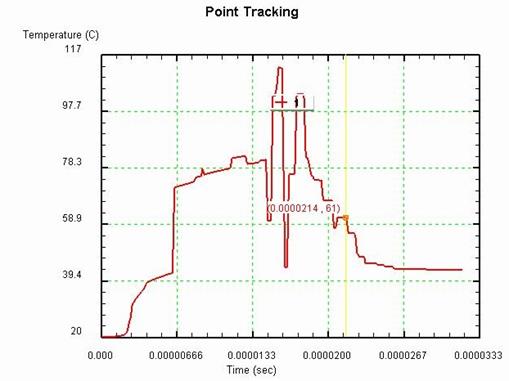

Рисунок 1.21 – График зависимости температуры от времени

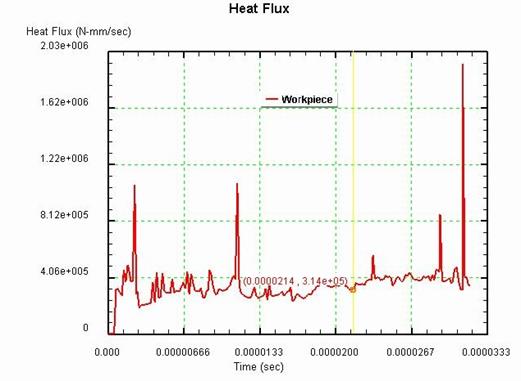

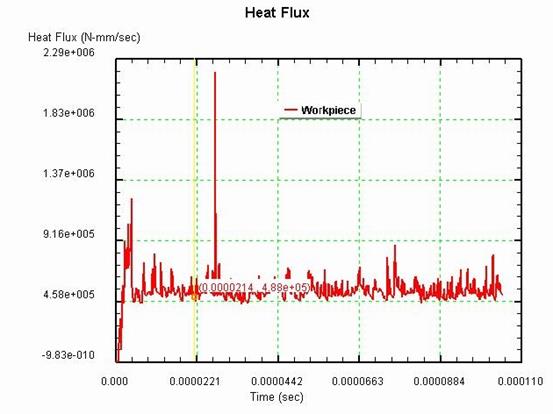

Рисунок 1.22 – График зависимости температурного потока от времени

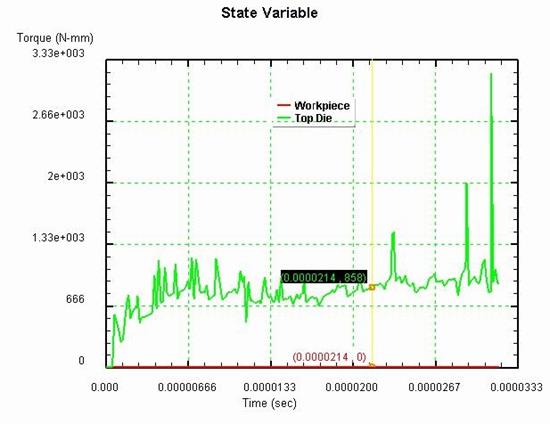

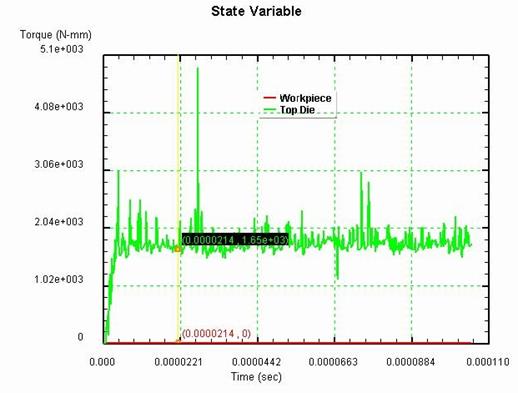

Рисунок 1.23 – График зависимости крутящего момента от времени при tр=0.2

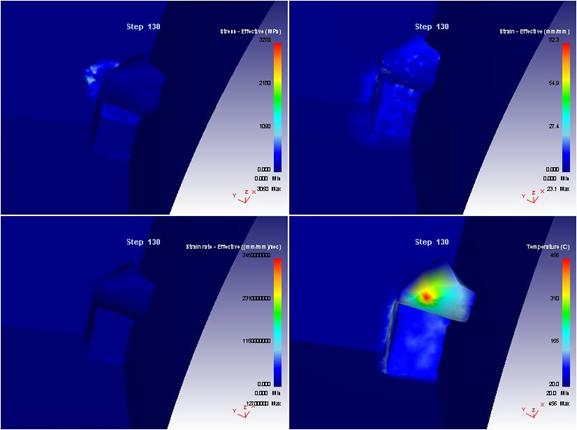

Затем рассмотрим процесс моделирования при глубине резания tр=0.4 мм и получим соответствующие данные (рис. 1.24–1.30).

Рисунок 1.24 – Эпюры нагрузки при глубине резания tр=0.4

Рисунок 1.25 – График зависимости напряжения от времени при tр=0.4

Рисунок 1.26 – График зависимости деформации от времени при tр=0.4

Рисунок 1.27 – График зависимости деформации от времени при tр=0.4

Рисунок 1.28 – График зависимости температуры от времени при tр=0.4

Рисунок 1.29 – График зависимости температурного потока от времени при tр=0.4

Рисунок 1.30 – График зависимости крутящего момента от времени при tр=0.4

Далее рассмотрим процесс моделирования при глубине резания tр=0.6 и получим соответствующие результаты (рис. 1.31-1.37).

Рисунок 1.31 – Эпюры нагрузки при глубине резания tр=0.6

Рисунок 1.32 – График зависимости напряжения от времени при tр=0.6

Рисунок 1.33 – График зависимости деформации от времени при tр=0.6

Рисунок 1.34 – График зависимости скорости деформации от времени при tр=0.6

Рисунок 1.35 – График зависимости температуры от времени при tр=0.6

Рисунок 1.36 – График зависимости температурного потока от времени при tр=0.6

Рисунок 1.37 – График зависимости крутящего момента от времени при tр=0.6

ВЫВОДЫ

1 В работе было проведено моделирование процесса высокоскоростного фрезерования закаленной стали 38ХМА в CAE-системе DEFORM-3D.

2 В результате моделирования определили, что при уменьшении глубины резания, при фиксированной скорости вращения фрезы, происходит понижение напряжений в зоне резания и значительный спад температур на обрабатываемой поверхности.

3 Определили, что при ВСФ процесс будет иметь волновой характер, близкий к процессам импульсной обработки метала давлением. Волна распределения напряжения опережает волну деформации, а волна распределения деформации опережает волну распределения тепла.

4 Проанализировав графики физических параметров определили, что при глубине резания 0.2 мм, большинство тепла уходит в стружку и напряжение значительно уменьшается в зоне резания.

СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ

1 Паршин В. С., Карамышев А. П. Практическое руководство к программному комплексу DEFORM-3D: учебное пособие. – Екатеринбург: УрФУ, 2010. – 266

2 Большой энциклопедический политехнический словарь. – Мультитрей. – 2004. – 384 c.

3 Томсан Э., Янг Ч., Кобаяши Ш. Механика пластических деформаций при обработке металлов. – М.: Машиностроение, 1969. – 504 с.

4 Kobayashi S. Metal Forming And The Finite-Element Method. –New York: Oxford university press, 1989. – 377 c.

2015-07-14

2015-07-14 3705

3705