Властивості офсетних гумотканинних полотен можна умовно поділити на структурні та деформаційні (рис. 4.22). Одним з основних показників, що характеризують якість гумотканинних полотен, є їх товщина. Рівномірність товщини полотна забезпечує достатній тиск при друкуванні. Найчастіше офсетні гумотканинні полотна виробляють товщиною 1,68; 1,69; 1,70; 1,90; 1,93 та 1,95 мм. Деякі полотна, призначені для газетних машин, мають товщину 2,10; 2,12; 2,15; 2,16 та 2,20 мм.

Друкарські машини, призначені для друкування текстової та штрихової продукції, мають конструкцію малочутливу до товщини офсетного гумотканинного полотна. Відхилення в товщині полотен для таких машин має складати + 0,05 мм. Для повноколірного друку вимоги до тиску між формним, офсетним та друкарським циліндрами більш жорсткі, а відповідних значень тиску можна досягнути тільки тоді, коли відхилення у товщині офсетного гумотканинного полотна складає + 0,01 мм.

15*

Розділ 4

| |||

|

| Структурні |

| Товщина |

| Твердість |

| Антиадгезійні властивості |

| Гладкість |

\'\

Властивості офсетних

гумо тканинних

полотен

Офсетні гумотканинні полотна

| Деформаційні- | |||||

| Міцність | Зворотні | ||||

| На розрив | Пружні (компре-сійність) | ||||

| На видовження | |||||

| Еластичні | |||||

Незворотні (пласт.)

Залишкові

Залишкові

II

II

і\

Фарбо-сприйняття

(фарбо-передавання)

11

11

-і < у

І

і

І 'І?

ш

Мі

Ill

І І:

f

Лі

Набрякання

Залежно від виду машин і призначення офсетні гумотканинні валики виготовляють різної твердості (за Шо-ром): ЗО—50 — м'які; 50—70 — середні; 70—90 — тверді; понад 90 — дуже тверді.

Залежно від виду машин і призначення офсетні гумотканинні валики виготовляють різної твердості (за Шо-ром): ЗО—50 — м'які; 50—70 — середні; 70—90 — тверді; понад 90 — дуже тверді.

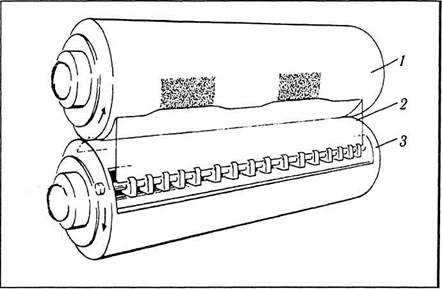

Великі швидкості при друкуванні на сучасних друкарських машинах потребують швидкого відокремлення аркуша,так званий Q^-ефект (з англ. quickly releasing). У деяких випадках цей ефект визначається висотою паперу, що прилягає до офсетного циліндра (рис. 4.23, де: / — офсетне гумотканинне полотно; 2 — матеріал, що задруковується; 3 — друкарський циліндр). Чим менша висота прилягання паперу, тим кращі антиадгезійні властивості і відповідно QR-ефект. Ефект QR залежить від в'язкості і липкості друкарської фарби, гладкості та цупкості паперу; фарбопередавальних властивостей поверхні офсетного гумотканинного полотна, гладкості робочого шару полотна.

Висока гладкість поверхні офсетного полотна сприяє перенесенню фарби на папір і одержанню чіткого вітбит-ка.З іншого боку, висока гладкість поверхні полотна збільшує його прилипання до паперу. Залежно від типу друкарської

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ

|

Рис. 4.23.

QR-ефект,

що характеризується

висотою прилягання

паперу до офсетного

циліндра

машини, виду задрукованого матеріалу та фарби виготовляють полотна з різними параметрами QR. Мікрорельєфна структура поверхні гумотканинного полотна значно зменшує QR-ефект.

машини, виду задрукованого матеріалу та фарби виготовляють полотна з різними параметрами QR. Мікрорельєфна структура поверхні гумотканинного полотна значно зменшує QR-ефект.

Поверхня офсетного гумотканинного полотна може бути; тонкошліфованою, шліфованою, нешліфованою, тисненою (з мікрорельєфною структурою). Гладкість вимірюється за допомогою профілографа, який реєструє заглибини і випуклості на поверхні і після обробки даних подає середнє їх значення Rz в мікрометрах. Наприклад, виготов-люються офсетні гумотканинні полотна з поверхнею: тонкошліфованою — Rz = 0,4—0,5 мкм, шліфованою — Rz = 0,75 мкм; нешліфованою — Rz = 0,9 мкм; нешліфованою тисненою — Rz = 0,9 мкм.

Оптична густина відбитка здебільшого залежить від властивостей поверхні гумотканинного полотна, фарби, задрукованого матеріалу, швидкості друкування та властивостей зволожувального розчину. При нормальному технологічному режимі бажано, щоб більша частина фарби переходила з робочої поверхні декеля офсетного циліндра на задрукований матеріал. Кращі зразки офсетних полотен переносять до 60—65 % фарби на папір.

Чіткість, відтворення контурів друкарських елементів значно залежить від стану поверхні верхнього робочого шару гумотканинного полотна. Гладка з блиском поверхня не відзначається високою фарбоємністю, що не дає можливості одержати зображення максимальної оптичної густини. Поверхня полотна має бути рівномірно

Розділ 4

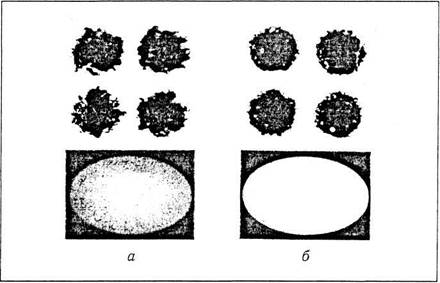

матовою, що забезпечується при її виготовленні. Експере-ментально встановлено, що величина мікро/нерівностей поверхні полотна не має перевищувати 0,5—0,8 мкм. Подальше збільшення шорсткості поверхні полотна зменшує коефіцієнт фарбопередавання й погіршує градаціине передавання (деформуються растрові точки) — рис. 4.24, де: а — шорстка поверхня (площа контакту складає біля 45%); б — гладка поверхня (площа контакту складає біля 75%). Хімічний вплив розчинників, що входять до складу фарби і змивальних речовин зумовлює набрякання поверхні фарбопередавального шару офсетного гумотканинного полотна. Молекули розчинників проникають у верхній робочий шар, збільшують рухливість молекулярних ланцюгів і гума стає більш пластичною. Дія розчинника на поверхню полотна спричиняє процеси сорбції поверхні гуми, дифузію розчинника і вимивання інгридієнтів з гуми, що зумовлює втрату експлуатаційних характеристик і зменшує термін використання офсетного полотна.

матовою, що забезпечується при її виготовленні. Експере-ментально встановлено, що величина мікро/нерівностей поверхні полотна не має перевищувати 0,5—0,8 мкм. Подальше збільшення шорсткості поверхні полотна зменшує коефіцієнт фарбопередавання й погіршує градаціине передавання (деформуються растрові точки) — рис. 4.24, де: а — шорстка поверхня (площа контакту складає біля 45%); б — гладка поверхня (площа контакту складає біля 75%). Хімічний вплив розчинників, що входять до складу фарби і змивальних речовин зумовлює набрякання поверхні фарбопередавального шару офсетного гумотканинного полотна. Молекули розчинників проникають у верхній робочий шар, збільшують рухливість молекулярних ланцюгів і гума стає більш пластичною. Дія розчинника на поверхню полотна спричиняє процеси сорбції поверхні гуми, дифузію розчинника і вимивання інгридієнтів з гуми, що зумовлює втрату експлуатаційних характеристик і зменшує термін використання офсетного полотна.

|

Рис. 4.24.

Відтворення

растрових елементів

з SmilH = 40% (вгорі)

і зображення зони

офсетного полотна

контакту (внизу)

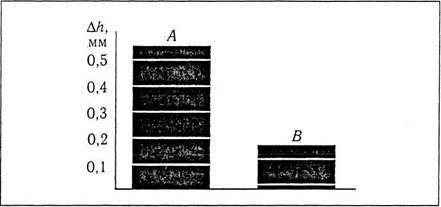

Набрякання офсетних гумових полотен досліджують, визначаючи масу полотна після дії на нього розчинника впродовж певного проміжку часу. Практика свідчить, що офсетне полотно більше набрякає від дії розчинників, ніж від дії фарби. У рослинній олії гума набрякає значно менше, ніж у мінеральному мастилі (рис. 4.25).

Фарбосприйняття та фарбопередавання є важливими характеристиками офсетних гумотканинних полотен, різні типи яких сприймають і передають різну кількість фарби.

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ

|

Рис. 4.25.

Набрякання офсетних гумотканинних полотен "Конті Ейр" після витримування впродовж 22 годин у змивальних розчинах з мінеральним мастилом (А) і рослинною олією (В)

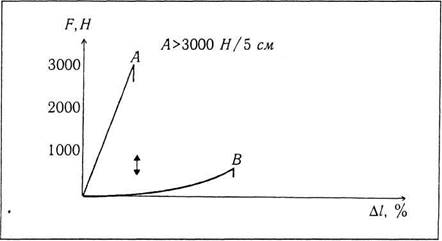

Коефіцієнт передавання фарби має бути щонайвищий, щоб найменш можлива товщина шару фарби, яка переноситься з форми на поверхню декеля офсетного циліндра, а з неї на задрукований матеріал, забезпечила якісний відбиток. Міцність на розривання визначається силою, при якій настає розривання зразка, що досліджується (розмір зразка 50x500 мм). Міцність на розривання гумового полотна у напрямку піткання в чотири—п'ять разів більша від напрямку основи. Як видно з рис. 4.26 відносне видовження полотна в напрямку піткання значно менше від напрямку основи і становить не більше 1 %. Рекомендується встановлювати гумотканинні полотна на офсетному циліндрі так, щоб напрямок піткання збігався з твірною циліндра.

|

| 0 4 8 12 16 20 |

Рис. 4.26.

Міцність

на розривання

полотен "Конті Ейр

Невси:

А — в напрямку

піткання;

В — в напрямку основи

Компресійність характеризує деформацію офсетного гумового полотна під впливом навантаження і швидке відновлення попередніх розмірів після існування навантаження. Компресійність визначається відносною

Компресійність характеризує деформацію офсетного гумового полотна під впливом навантаження і швидке відновлення попередніх розмірів після існування навантаження. Компресійність визначається відносною

Розділ 4

деформацією (деформація виражена у відсотках до початкової товщини офсетного полотна) при навантаженні 100 Н/см2. Деформація для звичайних офсетних гумо-тканинних полотен має бути меншою 4 %, а для компресійних — понад 4 %.

деформацією (деформація виражена у відсотках до початкової товщини офсетного полотна) при навантаженні 100 Н/см2. Деформація для звичайних офсетних гумо-тканинних полотен має бути меншою 4 %, а для компресійних — понад 4 %.

Офсетне гумотканинне полотно має мати відповідні пружні властивості, що визначають його поведінку під дією тиску в процесі друкування. Декель офсетного циліндра, до складу якого входить гумотканинне полотно, при друкуванні періодично навантажується та розвантажується. Під дією тиску полотно стискається не тільки у верхньому робочому шарі, але й у тканинній основі.

Оскільки полотно не є абсолютно пружним, його повна чи сумарна деформація £s складається з пружної Еп, еластичної Еел та залишкової Езал деформацій:

Ет = Е + Е + Е (4.6)

X, пр ел зал

Пружна деформація повністю щезає одразу ж після зняття навантаження, еластична також щезає, але тільки після певного часу. Залишкова деформація є незворотною, тому через неї полотно не повністю відновлює свою початкову товщину (рис. 4.27).

Рис. 4.27.

Деформація

офсетного

гумо тканинного

полотна

| Е> | ||||

| Г | Цупр. \ | |||

| '-'оптл | ... - | |||

| х,с |

Після закінчення друкування полотно відновлює свої пружні властивості. Чим довше воно знаходиться в неробочому стані, тим більше відновлюється. Тому термін придатності полотна може бути збільшений, якщо давати йому періодично "відпочивати11. Для цього необхідно мати два комплекти полотен та міняти їх кожних два тижні (при двозмінній роботі — кожного тижня).

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ

Із наведеного видно, наскільки вагомим є вплив властивостей гумотканинного полотна на якість друкованої продукції. Числові значення деяких з властивостей офсетних гумотканинних полотен бачимо в табл. 4.6.

Із наведеного видно, наскільки вагомим є вплив властивостей гумотканинного полотна на якість друкованої продукції. Числові значення деяких з властивостей офсетних гумотканинних полотен бачимо в табл. 4.6.

2015-07-14

2015-07-14 811

811