У залежності від будови основи, офсетні гумотканинні пластини поділяються на звичайні та пластини з мікропористим шаром в основі (компресійні пластини) — рис. 4.28. Розміри гумотканинних пластин можуть коливатися в достатньо широких межах: довжиною від 800 до 1700 мм, шириною від 460 до 1400 мм та товщиною від 1,8 до 1,95 мм.

| Офсетні гумотканинні полотна | ||||||||||||||||

| Тонко-шліфовані | Шліфовані | Нешліфовані | Нешліфовані тиснені | |||||||||||||

| і | ||||||||||||||||

| Компресійні | Безкомпре-сійного шару | |||||||||||||||

| г | ||||||||||||||||

| і | ||||||||||||||||

| М'які | Напівжорсткі | Жорсткі | ||||||||||||||

Рис. 4.28. Види офсетних гумотканинних полотен

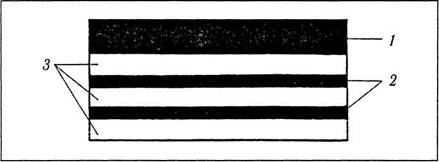

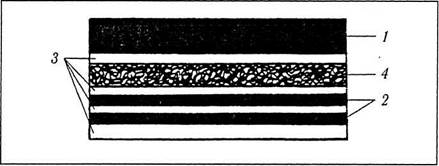

Звичайні гумотканинні пластини це — двошарові та чотиришарові прогумовані полотна з одностороннім гумовим шаром (рис. 4.29, де: / — верхній фарбопереда-вальний гумовий шар; 2 — гумовий шар; 3 — тканина). У залежності від виду та технологічних особливостей виготовлення друкованої продукції застосовують декелі різної жорсткості: м'які — з гумотканинної пластини та кирзи (зараз кирзу замінили спеціальним тканим матеріалом з полімерним покриттям); напівжорсткі — з двох гумотканинних пластин та жорсткі — з гумотканинної пластини та каліброваного за товщиною паперу чи картону. Товщина м'якого декеля складає 4,0—4,5 мм; напівжорсткого — 3,8—4,2 мм; жорсткого — 1,6—2,0 мм.

Звичайні гумотканинні пластини це — двошарові та чотиришарові прогумовані полотна з одностороннім гумовим шаром (рис. 4.29, де: / — верхній фарбопереда-вальний гумовий шар; 2 — гумовий шар; 3 — тканина). У залежності від виду та технологічних особливостей виготовлення друкованої продукції застосовують декелі різної жорсткості: м'які — з гумотканинної пластини та кирзи (зараз кирзу замінили спеціальним тканим матеріалом з полімерним покриттям); напівжорсткі — з двох гумотканинних пластин та жорсткі — з гумотканинної пластини та каліброваного за товщиною паперу чи картону. Товщина м'якого декеля складає 4,0—4,5 мм; напівжорсткого — 3,8—4,2 мм; жорсткого — 1,6—2,0 мм.

Таблиця 4.6 Фізико-хімічні властивості деяких офсетних гумотканинних полотен (за В. Білокрисенком, Л. Шахніною)

4ь

| № зп. | Назва ОГП | Товщина, MM | Твердість за Шором А, од. | Відносний сумарний стиск, % | Деформація, | у% | Розривне навантаження по основі, кН | Видовження при навантаженні 90 Н/см % | Мікро-геометрія поверхні, мкм | |

| Е ЄЛ. | Е зал. | |||||||||

| АО «УЗЕМЬ (Росія) | ||||||||||

| 2 3 | ПМН-1 ПМН-2 Типу ПМ | 1,95 2,02 2,00 | 78 76 80 | 8,2 10,9 6,8 | 70,6 68,2 62,8 | 8,4 11,4 8,2 | 21,0 20,4 29,0 | 3,8 3,9 3,5 | 1,0 1,0 1,5 | 0,6—0,9 0,7-0,9 0,7—1,0 |

| Фірма «Рівс» (СІЛА) | ||||||||||

| 4 5 | Вулкан-714 Вулкан ХЛ | 1,95 1,98 | 78 80 | 7,7 5,6 | 68,2 67,3 | 10,9 11,0 | 20,9 21,7 | 3,6 3,6 | 1,0 1,0 | 0,7-1,0 0,6—0,9 |

| Фірма «Дей» (СІЛА) | ||||||||||

| 8500 "Ак'ю-Дот" 3000 "Експлорер" | 1,98 1,94 | 80 80 | 6,5 6,4 | 67,2 65,9 | 10,5 10,4 | 22,3 23,7 | 3,8 3,7 | 1,0 1,0 | 0,7—1,0 0,8—1,1 | |

| Фірма «Кау»і | 'Великобританія) | |||||||||

| 8 9 | Суперстрип Сульвер грей | 1,95 1,95 | 80 79 | 5,2 6,8 | 65,2 67,5 | 12,2 10,0 | 22,6 22,5 | 3,6 3,7 | 1,0 1,0 | 0,6—0,9 0,7—0,9 |

| Фірма «Данлоп» (Великобританія) | ||||||||||

| 10 11 | Консул Сенатор | 1,99 1,93 | 78 81 | 7,9 6,1 | 65,2 70,0 | 6,5 6,6 | 28,3 28,4 | 3,7 3,6 | 1,0 1,0 | 0,8—1,0 0,7—0,9 |

| Фірма «Іточі» (Японія] | ||||||||||

| 12 13 | Киниоша Ко Лтд Реботор-460 | 1,95 1,95 | 80 80 | 5,2 5,3 | 67,4 65,1 | 10,3 9,1 | 22,3 25,8 | 3,7 3,7 | 1,0 1,0 | 0,9—1,0 0,7—0,9 |

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ

|

Рис. 4.29. Схема будови звичайного офсетного гумотканинного полотна

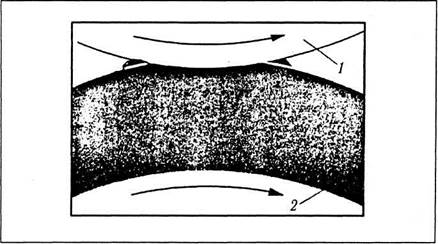

Під дією навантаження звичайна гума деформується без зміни свого об'єму. Тому при друкуванні, під дією тиску звичайне офсетне гумове полотно розширюється в напрямку протилежному лінії контакту, в результаті чого воно викручується до та після зон контакту (рис. 4.30, де: / — формний циліндр; 2 — офсетне полотно). У зоні контакту спотворюється зображення, яке має переходити з гуми на поверхню, що задруковується.

|

Рис. 4.30.

Деформація верхнього робочого шару звичайного офсетного гумотканинного полотна в зоні друкарського контакту

М'які та напівжорсткі декелі застосовують при виконанні робіт невисокої якості. Жорсткі — при виконанні складних кольорових ілюстраційних робіт. Застосування жорстких полотен дозволяє досягти найбільш точного відтворення друкарських елементів форми на відбитку. Це пов'язано з тим, що при друкуванні з жорсткого полотна ширина смуги контакту складає близько 50 % ширини смуги контакту при застосуванні м'якого полотна (рис. 4.31, де: / — м'яке; 2 — середньої жорсткості; 3 — жорстке полотно). Більша ширина смуги контакту (при застосуванні м'якого полотна) призводить до значного збільшення часу контакту, що сприяє деякому покращенню умов

М'які та напівжорсткі декелі застосовують при виконанні робіт невисокої якості. Жорсткі — при виконанні складних кольорових ілюстраційних робіт. Застосування жорстких полотен дозволяє досягти найбільш точного відтворення друкарських елементів форми на відбитку. Це пов'язано з тим, що при друкуванні з жорсткого полотна ширина смуги контакту складає близько 50 % ширини смуги контакту при застосуванні м'якого полотна (рис. 4.31, де: / — м'яке; 2 — середньої жорсткості; 3 — жорстке полотно). Більша ширина смуги контакту (при застосуванні м'якого полотна) призводить до значного збільшення часу контакту, що сприяє деякому покращенню умов

Розділ 4

Рис. 4.31.

Рис. 4.31.

Вплив жорсткості

гумотканинного

полотна на ширину

смуги друкарського

контакту

| Н/ммЧО-2, 200 150 100 50 0 | ||||||||||

| \ | 3 | |||||||||

| z | л | V | \ | |||||||

| t | А | \ | ||||||||

| 2 4 6 8 10 мм |

перенесення фарби, однак при цьому погіршується якість відбитка через проковзування.

Підтверджує це і практика. Раніше дуже часто траплялося, що форми плоского офсетного друку та гумотканинні пластини мали нерівномірну товщину. Ця проблема була зумовлена, в першу чергу, технічними можливостями тогочасних виробників цих матеріалів. На виробництві для того, щоб розв'язати цю проблему, застосовували м'які гумотканинні полотна. Нерівномірність товщини форм і пластин компенсували за рахунок збільшення тиску між формним та офсетним циліндрами. Але наслідком цього ставало градаційне спотворення та зниження контрастності зображення на відбитках.

При використанні жорстких полотен, збільшити тиск на друкарську форму та папір у межах допуску значно складніше, дефекти форми та полотна виправляються більш трудомістким методом — виклеюванням зворотного боку гумотканинного полотна, тобто практично робиться приправляння, як у високому друці, що не вигідно, бо забирає багато часу та призводить до тривалих зупинок у роботі. На сьогодні проблема з нерівномірністю товщини форм та полотен практично відпала, але у випадках, коли гумо-тканинне полотно пошкоджене, а замінити його немає можливості, гумуючі речовини для нарощення полотна не допомагають, тоді знову залишається тільки один вихід: виклеювати зворотний бік полотна в місцях дефектів, як це робилось колись.

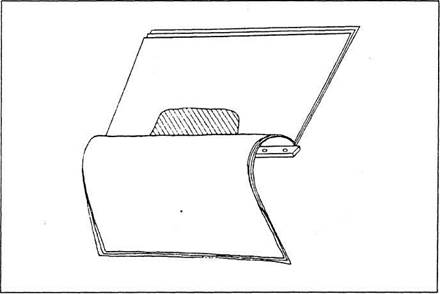

На рис. 4.32 показані закріплені аркуші з виклеюванням, що знаходяться під офсетним гумотканинним полотном. На третьому аркуші, від поверхні офсетного циліндра, виконане виклеювання. Необхідно, прослідкувати, щоб воно займало правильне положення по відношенню до пластини. Рекомендується покласти декель,

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ

|

Рис. 4.32.

Приклад виклеювання

під офсетну

гумотканинну

пластину

закріплений у затискувальніи планці, на стіл та відігнути аркуші як показано на рис. 4.32. При цьому забезпечується вільний доступ до виклеюваного аркуша та можна використовувати прості робочі прийоми. Великі ділянки виклеювати на гумотканинній пластині не слід. Виклеювання таких ділянок повинно здійснюватися тільки на аркушах піддекельного матеріалу. Безпосередньо на зворотній стороні гумотканинної пластини виконують виклеювання тільки невеликих та глибоко втиснутих ділянок. На малоформатних аркушевих офсетних машинах рекомендується обрізати піддекельні аркуші по задньому краю, поступово. Це забезпечує поступовий перехід при зміні тиску в напрямку друкування.

При застосуванні звичайних полотен дію динамічних навантажень частково компенсують за рахунок підкладання під офсетне гумотканинне полотно каліброваних за товщиною аркушів паперу чи картону. їх ще називають калібровані піддекельні матеріали. Калібровані піддекельні матеріали — це аркуші паперу чи картону товщиною 0,015—0,500 мм, що мають визначену щільність, структуру поверхні та товщину. Потрібна жорсткість піддекель-ного матеріалу досягається шляхом обробки матеріалу під тиском порядку 20 тонн, тобто калібруванням. У зоні друкарського контакту офсетне гумотканинне полотно стискається на 1,1—2,0% від своєї початкової товщини. У випадку коли піддекельяий матеріал виготовлений із звичайного, некаліброваного матеріалу, відбувається непе-редбачуване стискання декеля та ніхто заздалегідь не може

238__________________________________________________________ Розділ 4

передбачити його точну товщину. Наслідком цього є проблеми, що виникають у процесі друкування, наприклад, смугасті чи хмарні площі задруковування, розтискування зображення, нерівномірне задруковування, спотворення форми растрових елементів, двоїння зображення тощо.

Калібровані піддекельні матеріали вже при виготовленні спресовуються до мінімуму свого об'єму, тому усад-ження декеля офсетного циліндра в процесі роботи машини відбуватися не буде. Адже зусилля, що виникають підчас калібрування, набагато більші, ніж ті, що виникають у друкарському процесі.

Потрібно відзначити, що окрім усадження декеля офсетного циліндра під час роботи машини відбувається послаблення його натягу і ці два явища не потрібно плутати. Натяг нового декеля у перші години роботи машини послаблюється (м'якого на 20—30 %, напівжорсткого на 10—15% та жорсткого на 5—8 %), що викликає несуміщен-ня зображення, яке друкується за два чи більше прогони. Для запобігання цьому необхідний час на прироблення декеля для стабілізації його натягу. Чим м'якший декель, тим більше часу потрібно на його прироблення. Для попереднього прироблення м'якого декеля потрібна 1 година, напівжорсткого — 15—20 хв., для остаточної їх стабілізації потрібен більш тривалий час — біля 24 годин. Тому новий декель деякий час має попрацювати на макулатурі, а потім його підтягують та починають друкувати тираж. У процесі друкування тиражу час від часу потрібно перевіряти натяг декеля та при його послабленні підтягувати його.

Потрібно також звернути увагу на необхідність обов'язкового дотримання деяких загальних вимог до покришок офсетних циліндрів, що мають принципове значення для нормальної експлуатації друкарської машини. Потрібно постійно перевіряти загальну товщину декеля офсетного циліндра, адже невідповідність загальної товщини декеля паспортним даним може призвести до неузгодженості в роботі друкарського апарата; при укладанні піддекель-ного матеріалу потрібно розгладити його поверхню, для того, щоб залишилося якомога менше повітряних бульбашок (це дозволяє запобігати зсуву піддекельного матеріалу); небажано застосовувати надто багато піддекельних аркушів однієї товщини; регулярно в процесі роботи потрібно перевіряти натяг офсетного гумотканинного полотна та співвідношення між діаметром офсетного, формного та друкарського циліндрів, перевищення декеля над циліндром та контрольними кільцями.

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ

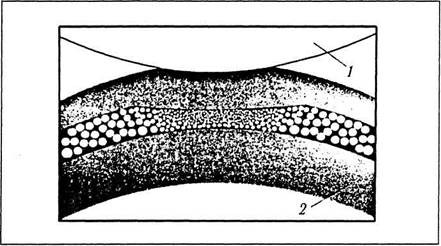

Компресійні пластини позбавлені багатьох недоліків звичайних офсетних гумотканинних пластин, про які мова йшла вище. Обумовлено це будовою компресійних пластин: під робочим шаром, в основі, між двома тканинними шарами, розмістили додатковий мікропористий шар (рис. 4.33, де: / — верхній гумовий шар; 2 — гумовий шар; 3 — тканина; 4 — мікропористий шар). Особливістю мікропористого шару є те, що при виготовленні в нього вводять невеличкі кульки повітря або іншого газу.

Компресійні пластини позбавлені багатьох недоліків звичайних офсетних гумотканинних пластин, про які мова йшла вище. Обумовлено це будовою компресійних пластин: під робочим шаром, в основі, між двома тканинними шарами, розмістили додатковий мікропористий шар (рис. 4.33, де: / — верхній гумовий шар; 2 — гумовий шар; 3 — тканина; 4 — мікропористий шар). Особливістю мікропористого шару є те, що при виготовленні в нього вводять невеличкі кульки повітря або іншого газу.

|

Рис. 4.33.

Схема будови

компресійного

офсетного

гумотканинного

полотна

Тип мікропористого шару і спосіб його виготовлення визначає основні структурно-механічні властивості офсетного полотна. Важливою характеристикою компресійних офсетних гумотканинних полотен є значення відносного об'єму повітря в полотні. Недостатній об'єм повітря в порах веде до межі стиснення мікропористого шару. Він втрачає пружно-еластичні властивості, що спричиняє спотворення зображення відбитка. Для оптимального процесу друкування в компресійних офсетних полотнах має залишатися в резерві до 40% пор, які ще можуть стискуватися, від загальної кількості пор.

Наявність мікропористого шару дозволяє максимально точно передавати зображення з друкарської форми через проміжну поверхню на матеріал, що задруковується. Спотворення зображення практично відсутнє за рахунок того, що під дією навантаження в зоні друкарського контакту бульбашки газу, що включені до мікропористого шару полотна, стискаються, як це показано на рис. 4.34, де: / — формний циліндр; 2 — офсетне полотно (компресійне). Окрім цього, компресійні гумові полотна мають підвищений опір до стискування під час проходження у зоні контакту здвоєного аркуша, після чого початкова товщина декеля відновлюється. Тобто ступінь пружно-пластичних деформацій у компресійних полотнах значно вищий, ніж у звичайних, що дуже важливо під час друкування із значним динамічним на-

Розділ 4

вантаженням. Здатність компресійних офсетних гумових полотен відновлювати початкову товщину після зняття навантажень дає змогу ефективно використовувати їх як в аркушевих» так і рулонних друкарських машинах.

вантаженням. Здатність компресійних офсетних гумових полотен відновлювати початкову товщину після зняття навантажень дає змогу ефективно використовувати їх як в аркушевих» так і рулонних друкарських машинах.

|

Рис. 4.34.

Відсутність

деформації верхнього

робочого шару

компресійного

офсетного

гумотканинного

полотна в зоні

друкарського

контакту

Компресійні офсетні гумотканинні полотна, порівняно із звичайними, мають значно більший опір до стискання при аварійних перевантаженнях. Вони значно зменшують величину необхідного тиску при друкуванні, у 2,5 рази збільшують діапазон допустимих деформацій, що дозволяє у 3,5 рази підвищити тиражостійкість офсетного полотна порівняно зі звичайними офсетними полотнами.

Структурно-механічні властивості офсетних гумових полотен визначають значення тиску і характер його розподілу в смузі друкарського контакту. Ці параметри є одними з основних у технології друкування офсетним способом. Структурно-механічні властивості офсетних полотен визначають не тільки якість відбитків, але й стабільність технології друкування в межах усього тиражу.

Основна ознака правильно дібраного режиму є друкування при мінімальному, технологічно необхідному тиску, що сприяє необхідній якості відбитка. Підвищений тиск спричиняє швидке спрацьовування друкарських форм, офсетного гумового полотна, вузлів машини, збільшує споживання електроенергії, а також негативно впливає на якість відбитка. Для отримання високої якості друку оптимальний (мінімально необхідний) тиск у смузі контакту має розподілятися рівномірно й стабільно. Стабільність тиску визначається структурно-механічними властивостями полотна і показником його втомлюваності. З часом при друкуванні в матеріалі накопичується втомлюваність,

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ_____________________________ 241

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ_____________________________ 241

збільшується надлишкова деформація, тому зменшується тиск і, як наслідок, змінюється оптична щільність зображення на відбитках, що зумовлює втрати їх ідентичності в межах одного тиражу.

Практика свідчить, що використання звичайного полотна не забезпечує рівномірний розподіл тиску в смузі друкарського контакту, це виявляється на відбитку, який має не завжди рівномірне зображення, а також в утворенні хвилі на офсетному циліндрі.

2015-07-14

2015-07-14 1123

1123