Месторождения железных руд (Новоселковского, Околовське) приурочены к докембрийских пород Белорусского кристаллического массива, а именно - фундамента Белорусской антеклизы, где есть магматические и метаморфические железняки. Первые связаны с интрузиями габбро - норито и представлены ильменит - магнетитовыми рудами, вторые - магнетитовыми кварцитами. Наиболее изученным и значительным по запасам является Околовське месторождение железистых кварцитов. Месторождение представлено рудной зоной (длина 10 км, мощность до 140 м), составленной рудными телами железистых кварцитов мощностью до 35 м. Запасы месторождения 530 млн. т до глубины 700 м. Содержание железа в рудах низкий - в среднем 30%, руды хорошо обогащаются. При годовой производительности рудника в 14 млн. т из руды можно получать по 3,5 млн. т магнетитового концентрата ежегодно в течение 30 лет. От глубины 250 м в рудах отмечаются промышленные концентрации Fe. Новоселковского месторождение представлено рудной зоной (длина 1200 м, мощность до 180 м), составленной пятью рудными телами (мощность до 27 м), залегающих на глубине 150 м. Руды ильменит - магнетитовые, среднее содержание Fe 35,7%. Запасы железных руд (до глубины 700 ммлн т.

6. Алюминиевая и содовая сырье

На территории Припятского прогиба обнаружены залежи давсонитових руд, содержащих глинозем и соду - комплексную сырье для получения алюминия и кальцинированной соды. Глубина залегания рудных м. Рациональным методом их добычи является подземное выщелачивания.

7. Редкие металлы

В породах кристаллического фундамента Беларуси является месторождение редкоземельных - бериллиевых руд. По условиям залегания рудные тела доступны для открытой разработки. Руды этого месторождения могут служить сырьем для производства бериллия и редкоземельных элементов иттриевой группы, а породы скального вскрыши и мижрудни слои - для производства минеральных волокон и щебня.

Горнохимическое сырье на территории Беларуси представлена??калийными и каменными солями (Старобинское, Петриковское, Мозырский, Давыдовский месторождения), фосфоритами (месторождения Мстиславль, Лобкович) приуроченными к Припятского прогиба. Две толщи пизньодевонськои суток (фаменська - до 3000 м, Франского - до 1100 м) сложены соляными горизонтами мощностью от 1 до 40 м. Пласты каменной соли составлены прослойками Галит и карбонатно-глинисто-ангидритовых породой. Запасы калийных солей 7,8 млрд. тонн.

2. в машиностроение входит Прозводство всех видов технки легкой и тяжелой также электронной и точых приборов (примеры машины станки транспорт радеотехника и сельхоз приборы бытовые и многое что связано с техникой.)

Металлургические это добыча переработка сырья в готовые изделия нуждающиеся или нет в дальнейшей обработке. Вообщем литье и производства сырья из металла.(http://allby.tv/article/4051/ministerstvo-promyishlennosti)

3. Материаловедение - прикладная наука, изучающая взаимосвязи между составом, строением и свойствами металлов и сплавов в различных условиях.

Изучение этой дисциплины позволяет осуществить рациональный выбор материалов для конкретного применения. Металловедение - постоянно развивающаяся наука, непрерывно обогащающаяся за счёт разработки новых сталей и сплавов, в свою очередь стимулирующих прогресс во всех областях науки и техники.

Как наука материаловедение насчитывает около 200 лет, несмотря на то, что человек начал использовать металлы и сплавы ещё за несколько тысячелетий до нашей эры. Только в 18 веке появились отдельные научные результаты, позволяющие говорить о начале осмысленного изучения всего того, что накопило человечество за всё время использования метал

Заметную роль в изучении природы металлов сыграли исследования французского учёного Реомюра (1683-1757). Ещё в 1722 году он провёл исследование строения зёрен в металлах. Англичанин Григнон ещё в 1775 году обратил внимание на то, что при затвердевании железа образуется столбчатая структура. Ему принадлежит известный рисунок дендрита, полученного при медленном затвердевании литого желе.

В России первым, кто начал научно осмысливать проблемы металлургии и литейного дела, был М.В. Ломоносов (1711-1765). Им написано учебное руководство «Первые основания металлургии рудных дел», в котором он, описывая металлургические процессы, постарался открыть их физико-химическую сущность.

Заметных успехов металловедение достигло лишь в 19 веке, что связано в первую очередь с использованием новых методов исследования структуры металла. В 1831 году П.П. Аносов (1799-1851) провёл исследование металла на полированных и протравленных шлифах, впервые применив микроскоп для исследования стали. Значительный вклад в развитие металловедения внесли работы русского учёного-металлурга П. П. Аносова (1799-1851), английских ученых Сорби и Роберта Аустена (1843-1902), немца А. Мартенса (1850-1914), Трооста и американца Э. Бейна (1891-1974), которые, каждый в своё время, рассматривая под микроскопом и фотографируя структуры, установили существование структурных превращений в сталях при их непрерывном охлаждении.

В 1873-1876 г.г Гиббс изложил основные законы фазового равновесия и, в частности, правило фаз, основываясь на законах термодинамики. Для решения практических задач знание фазового равновесия в той или иной системе необходимо, но не достаточно для определения состава и относительного количества фаз. Обязательно знать структуру сплавов, то есть атомное строение фаз, составляющих сплав, а также распределение, размер и форму кристаллов каждой фаз.

Создание научных основ металловедения по праву принадлежит Чернову Д.К. (1839 – 1903), который установил критические температуры фазовых превращений в сталях и их связь с количеством углерода в сталях. Этим были заложены основы для важнейшей в металловедении диаграммы состояния железоуглеродистых сплавов.

Открытием аллотропических превращений в стали, Чернов заложил фундамент термической обработки стали. Критические точки в стали, позволили рационально выбирать температуру ее закалки, отпуска и пластической деформации в производственных условиях.

В своих работах по кристаллизации стали, и строению слитка Чернов изложил основные положения теории литья, не утратившие своего научного и практического значения в настоящее время.

Разработка в 1902 году американскими учёными Ф. Тейлором и М. Уайтом быстрорежущей стали произвела переворот в машиностроении. Резко возросла производительность механической обработки, появились новые быстроходные станки и автоматы.

В 1906 году немецкий исследователь А. Вильм создал высокопрочный сплав алюминия с медью – дуралюмин, прочность которого в результате старения в несколько раз превышала прочность технического алюминия и других алюминиевых сплавов при сохранении достаточного запаса пластичности. Использование дуралюмина в самолётостроении на многие годы определило прогресс в этой области техники.

Немецким инженером заводов Круппа Мауэром и профессором Штраусом в 1912 году была получена хромоникелевая аустенитная нержавеющая сталь, а в 1912году Бренли – ферритная нержавеющая сталь.

20 век ознаменовался крупными достижениями в теории и практике материаловедения: были созданы высокопрочные материалы для деталей и инструментов, разработаны композиционные материалы, открыты сверхпроводники, применяющиеся в энергетике и других отраслях техники, открыты и использованы свойства полупроводников. Одновременно совершенствовались способы упрочнения деталей термической и химикотермической обработкой. Огромное значение для развития отечественного материаловедения в наше время имели работы А.А. Бочарова, Г.В. Курдюмова, В. Д. Садовского и В. А. Каргина.

Определение атомного строения фаз стало возможным после открытия Лауэ (1912 г), показавшего, что атомы в кристалле регулярно заполняют пространство, образуя пространственную дифракционную решетку, и что рентгеновские лучи имеют волновую природу. Дифракция рентгеновских лучей на такой решетке дает возможность исследовать строение кристаллов.

В последнее время для структурного анализа, кроме рентгеновских лучей, используют электроны и нейтроны. Соответствующие методы исследования называются электронографией и нейтронографией. Электронная оптика позволила усовершенствовать микроскопию. В настоящее время на электронных микроскопах полезное максимальное увеличение доведено до 100 000 раз.

В пятидесятых годах, когда началось исследование природы свойств металлических материалов, было показано, что большинство наиболее важных свойств, в том числе сопротивление пластической деформации и разрушению в различных условиях нагружения, зависит от особенностей тонкого кристаллического строения. Этот вывод способствовал привлечению физических теорий о строении реальных металлов для объяснения многих непонятных явлений и для конструирования сплавов с заданными механическими свойствами. Благодаря теории дислокаций, удалось получить достоверные сведения об изменениях в металлах при их пластической деформации.

4 Доменные печи предназначены для выплавки чугуна. Исходными материалами доменного производства являются железные руды, топливо и флюсы. Все эти материалы, загружаемые в доменную печь, называются шихтой.

Железные руды содержат Fe в виде различных химических соединений, а также пустую породу. Железо в рудах может находиться в виде различных окислов, гидрокарбонатов, карбонатов и других соединений. Пустая порода состоит, главным образом, из кремнезёма - SiO2 , глинозёма - Al2O3 , а также окислов Ca, Mg и других соединений. В руде также содержатся вредные примеси: – фосфор – P и сера - S.

В зависимости от химического соединения, которым железо представлено в руде, железные руды подразделяются на красный железняк, магнитный железняк, бурый железняк и шпатовый железняк.

Красный железняк (или гематит) содержит железо в виде Fe2O3 . Обычно содержание Fe в гематите 45-60%. Это основная руда в РФ.

Магнитный железняк (магнетит) содержит железо в виде магнитного окисла Fe3O4. Содержание железа в такой руде может достигать 70%. Магнитный окисел встречается либо в чистом виде, либо с примесью серы (железный колчедан), либо с примесью фосфора (апатиты).

Бурый железняк содержит в себе водную окись железа - 2Fe2O3·3Н2O. Содержание железа в этой руде достигает 20%.

Шпатовый железняк содержит железо в виде карбоната FeСO3. Содержание железа в этой руде составляет 30-40%.

Руда, содержащая до 50% железа, считается бедной, а свыше 50% - богатой.

Для получения специальных чугунов - ферросплавов используют марганцевые, хромовые, а также комплексные руды, которые содержат несколько металлов в виде окислов и других химических соединений.

Топливом для доменной плавки служит кокс. Иногда в целях экономии часть кокса заменяют природным газом или мазутом.

Флюсом при выплавке чугуна в доменных печах служит известняк - CaСO3 или доломитизированный известняк, содержащий CaСO3 и MgСO3.

Основными продуктами доменной плавки являются чугуны различного состава:

- передельные чугуны, которые предназначены для передела в сталь;

- литейные чугуны, которые используются для изготовления чугунных отливок;

- ферросплавы, т.е. чугуны с повышенным содержанием тех или иных металлов, которые используются для выплавки легированных сталей, а также для раскисления углеродистых сталей. (Например, ферромарганец, ферросилиций и др.).

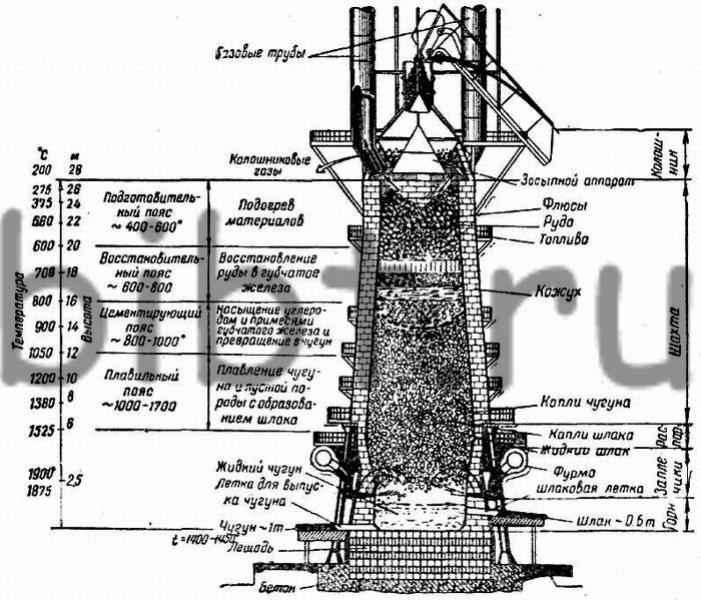

5 Доменная печь — домна (рис. 13) является шахтной печью непрерывного действия. Она имеет форму двух усеченных конусов, сложенных широкими основаниями, между которыми находится цилиндрическая часть, называемая распаром.

Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой. Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны). В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы. Через фурмы вдувается вентилятором или воздуходувными машинами нагретый в воздухонагревателях (кауперах) горячий воздух. Фурмы охлаждаются водой, циркулирующей в пространстве между стенками труб.

Рис. 13. Доменная печь с полезным объемом 1300 м3

Внизу горна расположены отверстия для выпуска чугуна — чугунная летка, и для выпуска шлака — шлаковая летка. Нижняя часть, или дно, горна называется лещадью. Лещадь опирается на железобетонный фундамент печи. Стенки доменной печи выложены огнеупорным шамотным кирпичом. Огнеупорная кладка печи заключена в стальной кожух, который изготовляют из склепанных или сваренных между собой листов. Для повышения стойкости огнеупорной кладки производится охлаждение ее с помощью металлических холодильников, в которых циркулирует вода.

В настоящее время черная металлургия оснащается в основном крупными высокопроизводительными доменными печами. Современные доменные печи снабжаются устройствами автоматического контроля. Эти устройства контролируют, регулируют и регистрируют основные параметры доменного процесса.

Сейчас полностью автоматизированы такие основные участки работы доменной печи, как подача руды, контроль уровня засыпки шихты, регулирование температуры дутья, влажности воздуха, давления газа, нагрев воздухонагревателей. Ряд приборов показывает содержание углекислоты в колошниковом газе, его температуру и т. д.

В нашей стране строится самая мощная в мире доменная печь объемом более 2000 м3 и годовой производительностью более 1 млн. т. В этой печи предусмотрена комплексная автоматизация выгрузки. Обычные вагон-весы заменены системой пластинчатых транспортеров. Регулирование количества и запаса шихты, а также режимов загрузки осуществляется программным устройством. Вместо вскрытия чугунной летки электросверлом будет применяться дистанционное управление этим процессом. Разливка чугуна и шлака также механизируется.

6 Сталь отличается от чугуна меньшим содержанием углерода и неизбежных примесей — кремния, марганца, серы и фосфора. Она хорошо обрабатывается давлением, имеет более высокую прочность и пластичность, чем чугун. Основным сырьем для получения стали служат предельный чугун и металлический лом.

Сущность процесса переработки чугуна в сталь заключается в уменьшении содержания в чугуне примесей путем их окисления. В настоящее время сталь производится следующими основными способами: конвертерным, мартеновским и электросталеплавильным.

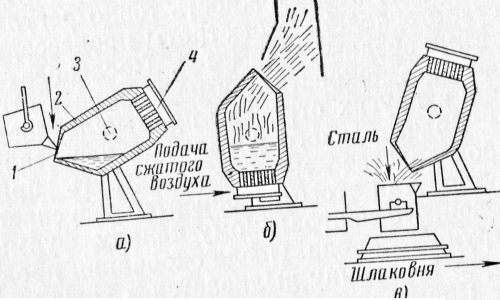

Производство стали в конвертерах. Конвертер для производства стали представляет собой сосуд грушевидной формы, вращающийся стали, вращающийся на полуосях (цапфах). Кожух конвертера изготовляется из листовой стали и выкладывается внутри огнеупорным кирпичом. Схема получения стали в конвертере приведена на рисунке.

а-заливка чугуна; 1-жидкий чугун; 2-конвертер; 3-полуоси; 4-днище конвертера; б-продувка; в-выпуск стали

Через горловину в конвертер 2 заливается жидкий чугун 1, для чего конвертер наклоняется (рис. 14, а) и его днище 4 с отверстиями (соплами) оказывается выше уровня чугуна. Затем через сопла пускается воздух, конвертеру поворотом на полуосях 3 сообщают вертикальное рабочее положение, при котором поступающий воздух проходит через залитый в конвертер под давлением 2—2,5 ати, что предохраняет сопла от заливания чугуном. Кислород продуваемого воздуха, перемешиваясь с жидким чугуном, окисляет содержащиеся в нем примеси. В процессе окисления примесей, особенно кремния, выделяется значительное количество тепла, благодаря чему температура жидкого металла поднимается от 1200° (точка плавления чугуна) до 1500° (точка плавления стали). Когда содержание примесей будет доведено до уровня требуемого техническими условиями на выплавляемую марку стали, подача воздуха прекращается и металл сливается в ковш (рис. 14, в), представляющий собой металлический сосуд, выложенный внутри огнеупорными материалами. Из ковша металл разливается в изложницы. Изложницей называется чугунная форма для получения слитка. В зависимости от назначения слитка изложницы имеют различные размеры и поперечные сечения.

Вместимость современного конвертера составляет 25—30 т жидкого чугуна. Процесс продувки длится 15—20 мин.

Конвертерный способ производства стали обладает ценными особенностями: устройство конвертера весьма несложно, процесс получения стали протекает быстро, отсутствует потребность в топливе. Вместе с тем этот способ имеет существенные недостатки, к которым относятся: большой угар металла, доходящий до 10—15%, невозможность точно регулировать химический состав стали вследствие быстроты процесса, повышенное содержание в стали вредных примесей. Последнее обстоятельство ограничивает возможности применения ее в строительстве, машиностроении и других отраслях промышленности.

Значительного улучшения качества стали при конвертерном производстве можно достигнуть применением кислородного дутья. Для этого в конвертер опускается фурма, охлаждаемая водой. По центральному каналу фурмы в конвертер вдувается струя кислорода. После окончания продувки сталь из конвертера через горловину выливается в ковш.

7 Мартеновская печь представляет собой пламенную регенеративную печь, высокая температура (1750—1800 °С) в которой достигается путем сгорания топлива в плавильном (рабочем) пространстве над ванной жидкого металла. Плавильное пространство — полуовальная камера, в которую через окна в передней стенке загружают шихту; с боков подают подогретый воздух и топливо (газ или мазут). При сгорании топлива выделяется тепло для ведения плавки. Готовую сталь выпускают через летку (отверстие) в задней стенке. Рабочее пространство печи выложено огнеупорной кладкой со стальной арматурой. Устройство мартеновской печи показано на рис. 2.4. Для повышения рабочей температуры подаваемые в печь газы и воздух проходят через предварительно подогретые до 1200—1250 °С регенераторы, нагреваются в них и поступают в плавильное пространство печи. Здесь газ и воздух смешиваются и сгорают, образуя пламя высокой температуры, при которой плавится металл. Продукты сгорания по каналам поступают в регенераторы, нагреваются, охлаждаясь до 500—600 °С, и уходят в дымовую трубу. В нашей стране эксплуатируются мартеновские печи емкостью от 20 до 90 т стали. С укрупнением печей увеличивается их экономическая эффективность. Продолжительность плавки в малых печах составляет 3—4 ч, в крупных она возрастает до 12 ч. Мартеновские печи, так же как и другие большие плавильные агрегаты, работают непрерывно до остановки на капитальный ремонт.

Мартеновские печи и соответственно процессы плавки в них могут быть основными или кислыми. Основные печи выложены магнезитовым и хромомагнезитовым кирпичом. Процесс плавки в них ведется под основным (с большим содержанием извести) шлаком, что дает возможность удалить из металла серу и фосфор: FeS + CaO = CaS + FeO; P2O5 + 4СаО= (СаО)4·P2O5. Кислую печь выкладывают динасовым кирпичом. При плавке в ней образуется кислый шлак с большим содержанием окиси кремния SiO2.

Для выплавки стали в мартеновской печи используются стальной лом (скрап), железная руда, жидкий и твердый чугуны, флюс. В зависимости от их соотношения в шихте и состава шлака применяют основные процессы: скрап-рудный на шихте из жидкого чугуна с добавкой 25—40 % стального скрапа и до 15 % железной руды; основной скрап-процесс на шихте из стального лома и 75—45 % чушкового передельного чугуна (флюсом в обоих процессах служит известняк СаСO3, составляющий 5—8 % массы металла) и кислый скрап-процесс, при котором из кварцевого песка получается шлак, содержащий до 60 % SiO2.

Скрап-рудным процессом выплавляется основная масса мартеновской стали, которая идет на изготовление проката. При этом процессе в период плавления с помощью окислов РУДЫ и скрапа интенсивно окисляются примеси чугуна — кремний, фосфор, марганец:

2FeO + Si SiO2 +2Fe + 330,5 кДж;

5FeO + 2P = P2O5 + 5Fe + 225,9 кДж;

FeO + Mn = MnO + Fe + 122,6 кДж.

Затем начинается период кипения. В это время в металле интенсивно выгорает углерод благодаря присутствию кислорода руды и окалины железа: FeO + C = CO + Fe+ 153,9 кДж. Из жидкого металла выделяются пузырьки окиси углерода СО, вызывая «кипение ванны». В момент, когда содержание углерода достигает заданного количества, а количество серы и фосфора уменьшается до минимума в результате соединения с окисью кальция СаО и перехода их в шлак, кипение прекращают введением раскислителей, которые связывают кислород: ферромарганца, ферросилиция и алюминия. Окончательно сталь раскисляют алюминием и ферросилицием в сталеразливочном ковше при выпуске ее из печи.

Скрап-процесс отличается от скрап-рудного процесса тем, что в нем отсутствует период кипения.

Основной скрап-процесс применяется для выплавки углеродистых и легированных сталей обыкновенного качества, кислый — для выплавки качественных сталей.

В кислых печах нельзя получить основной шлак для удаления серы и фосфора, поэтому применяется шихта с низким содержанием этих элементов. Выплавляемая в них сталь содержит меньше водорода, кислорода и неметаллических включений, чем сталь, выплавляемая в основных печах.

Показателями работы мартеновских печей являются съем стали с 1 м2 пода печи в сутки и расход топлива на 1 т выплавляемой стали. На отечественных заводах съем стали составляет в среднем около 10 т/м2 в сутки, а расход топлива при скрап-рудном процессе— 120—180 кг/т и при скрап-процессе — 170— 250 кг/т. При интенсивном ведении процесса плавки в 90-тон-чых печах съем стали повышается до 15—16 т/м2 в сутки.

Интенсификация мартеновского производства достигается путем использования печей большой емкости, хорошей подготовки шихтовых материалов, автоматизации процесса плавки. Повышению производительности печей и экономии топлива способствует применение кислородного дутья.

8 Через отверстия в своде печи пропускаются три угольных электрода. Электроды крепятся в электрододержателях Электрический ток к электродам поступает от трансформатора через гибкий провод и медные шины.

Кожух печи установлен на дугообразных полозьях. С помощью специального механизма печь наклоняется для выпуска. Через специальную дверцу шихта загружается в печь. Электроды опускают до соприкосновения с шихтой. Еще до полного расплавления шихты в печь засыпают известь и железную руду. В роли восстановителя-белый чугун.

Время: 1-3 часа. Вместительность: 200 т.

Преимущества: возможность легирования

Недостатки: большое потребление энергии

21. Разливка стали сверху:

Разливка происходит при помощи разливочного ковша. Сталь наливается сверху в изложницы, расположенные на поддоне. Каждая изложница заполняется отдельно. Разливка сверху производится в тех случаях, когда надо получить слитки большого веса, а также при выплавке высококачественных сталей.

Сифонная разливка(снизу):

Сталь заливается сверху в сифон, а из него снизу заполняются несколько изложниц на поддоне. В поддонах устраиваются каналы, которые сообщаются с центральным литником и с каждой из изложниц. Сталь заливается в центральный литник, откуда по принципу сообщающихся сосудов поступает в изложницы. Заливка сифонным методом применяется для получения слитков мелкого и среднего развеса.

9 Конверторный способ основан на продувке сжатым воздухом расплавленного чугуна. При продувке кислород воздуха вступает в реакцию с примесями чугуна и окисляет их, в результате чего получается сталь. Для конверторного способа используют жидкий чугун, полученный в доменных печах и выдержанный в специальных металлоприемниках (миксерах).

Достоинствами конверторного способа являются: высокая производительность агрегатов, компактность оборудования и т. д.

К недостаткам этого способа относятся невозможность переработки большого количества стального и железного лома, а также передел чугунов только определенного химического состава.

Марки конверторной стали обозначают начальными буквами Б и Т, что значит бессемеровская и томасовская сталь.

Мартеновский способ вызван к жизни необходимостью перерабатывать стальной лом и отходы производства. Требовалось создать печь, в которой температура была бы настолько высокой, чтобы можно было плавить сталь и железо. Получение высокой температуры в мартеновской печи дало возможность не только использовать промышленные отходы в качестве шихтовых материалов, но и получать стали с весьма разнообразными свойствами. Мартеновская сталь поступает в виде листовой и сортовой, рельсов, отливок, заготовок для ковки и штамповки.

Плавка стали в электропечах дает возможность получать высококачественные стали. Сущность процесса заключается в очищении стали от шлаков и примесей в виде серы и фосфора.

Сера и фосфор в стали являются вредными примесями. Сера снижает литейные свойства, препятствует выходу газов из жидкой стали, вызывает ломкость. Фосфор снижает пластичность и вызывает хладноломкость (хрупкость) стали. Кремний повышает упругость и вязкость стали, марганец повышает износоустойчивость.

По химическому составу стали делят на углеродистые и легированные. Углеродистые стали, кроме углерода, содержат до 0,35% кремния, 0,8% марганца, 0,06% серы, 0,07% фосфора. Легированными называют такие стали, в состав которых специально введены легирующие элементы (хром, никель, вольфрам, ванадий, молибден, кобальт и др.) для сообщения стали требуемых свойств.

По назначению стали делятся на конструкционные, инструментальные и стали с особыми физическими свойствами.

По способу выплавки различают сталь обыкновенного качества, качественную и высококачественную.

Углеродистые стали обыкновенного качества содержат до 0,65-0,70% углерода и обозначаются буквами Ст и цифрой, которая является условным номером стали, например: Ст 2, Ст 3 и т. д. Чем больше номер стали, тем больше в ней содержится углерода и тем она прочнее и тверже.

Качественные углеродистые стали обозначают только цифрой, указывающей среднее содержание углерода в сотых долях процента. Например, в стали марки 15 содержится 0,15% углерода, в стали марки 20,-0,20% углерода.

Углеродистые инструментальные стали содержат от 0,65 до 1,35% углерода. Они более прочные, твердые, но менее вязкие.

Углеродистые инструментальные стали делятся на две группы: качественные и высококачественные.

Углеродистые инструментальные качественные стали обозначают буквой У и цифрой, указывающей на среднее содержание углерода в десятых долях процента. Например, в стали марки У8 содержится 0,8% углерода, а стали марки У13-1,3% углерода.

В марке углеродистой инструментальной высококачественной стали ставят букву А, например У9А, У13А.

Легированные стали обозначают буквами и цифрами. Первые две цифры обозначают среднее содержание углерода в сотых долях процента, следующие за ними буквы русского алфавита указывают на легирующие элементы, входящие в состав данной стали.

10 Металлы, применяемые в строительстве, разделяются на две группы:

черные и цветные.

Черные металлы представляют собой сплав железа с углеродом. Кроме того, в них могут содержаться в большем или меньшем количестве и другие химические элементы (кремний, марганец, сера, фосфор). С целью придать черным металлам специфические свойства в их состав вводят улучшающие или легирующие добавки (никель, хром, медь и др.). Черные металлы в зависимости от содержания углерода подразделяют на чугуны и стали.

Чугун – железоуглеродистый сплав с содержанием углерода 2-4,3%. В зависимости от назначения различают чугуны литейные, передельные и специальные. Литейные чугуны применяют для отливки различных строительных деталей. Передельные чугуны используют для произведства стали, а специальные чугуны – в качестве добавок при производстве стали и чугунного литья специального назначения. Наличие в чугуне марганца, кремния, фосфора, а также легирующих добавок – никеля, хрома, магния и др. – придает ему высокие механические свойства и обеспечивает высокие жаростойкость и коррозионную стойкость. Чугуны с добавками никеля, хрома, магния и других элементов называют легированными. Высокопрочные чугуны получают модифицированием жидкого чугуна присадками Si,Са и др.

Сталь – ковкий железоуглеродистый сплав с содержанием углерода до 2%. В зависимости от способа получения стали разделяют на:

мартеновские,

конвертерные

электростали.

По химическому составу в зависимости от входящих в сплав химических элементов стали бывают углеродистые и легированные.

К углеродистым сталям относят сплавы железа с углеродом и примесями марганца, кремния, серы и фосфора. Углеродистую сталь, полученную различными способами, по характеру застывания принято разделять на:

спокойную,

полуспокойную

кипящую.

Легированными называют стали, в состав которых входят легирующие добавки (никель, хром, вольфрам, молибден, медь, алюминий и др).

Кроме того, по суммарному содержанию добавок стали разделяют на низколегированные (с содержанием легирующих добавок до 2,5 %), среднелегированные (с содержанием легирующих добавок от 2,5 до 10 %) и высоколегированные (с содержанием легирующих добавок более 10 %).

По назначению стали могут быть:

конструкционные (применяемые для изготовления различных строительных конструкций и деталей машин),

специальные (характеризующиеся высокой жаро- и износостойкостью, а также коррозионной стойкостью),

инструментальные.

По качеству стали обычно подразделяют на:

обыкновенные (рядовые),

качественные,

высококачественные,

особо высококачественные.

Цветные металлы в чистом виде весьма редко используют в строительстве. Значительно чаще находят применение сплавы цветных металлов, которые по истинной плотности разделяют на легкие и тяжелые.

Легкие сплавы получают на основе алюминия или магния. Наиболее распространенными легкими сплавами являются алюминиево-магниевые и сплавы дюралюминия. Их используют для несущих (фермы и др.) и ограждающих (оконные переплеты и др.) конструкций зданий и сооружений.

Тяжелые сплавы получают на основе меди, олова, цинка, свинца. Среди тяжелых сплавов в строительстве применяют бронзу (сплав меди с оловом или сплав меди с алюминием, железом и марганцем) и латунью (сплав меди с цинком). Из этих сплавов изготовляют архитектурные детали и санитарно-техническую арматуру.

11 Физико-механические свойства металлов тесно связаны с особенностями их кристаллического строения. В твердом состоянии атомы всех металлов и металлических сплавов располагаются в строгом порядке, образуя в пространстве правильную кристаллическую решетку. В промышленных металлах наиболее распространены следующие кристаллические решетки: кубическая объемно-центрированная, кубическая гранецентрированная и гексагональная. В элементарной кубической объемно- центрированной решетке находится девять атомов (восемь в вершинах куба и один в центре). Такую решетку имеют: железо при температуре до 910'С и выше 1390'С, хром, вольфрам, ванадий и др. В кубической гранецентрированной решетке 14 атомов (восемь в вершинах куба и по одному в центре каждой грани). Такую решетку имеют железо при температуре 910 – 1390 'С, медь, никель, алюминий и др. В гексагональной решетке, имеющей форму шестигранной призмы, 17 атомов (12 в вершинах, два в центре оснований и три внутри призмы). Данная решетка имеется у магния, цинка и других металлов.

В результате совместной кристаллизации нескольких элементов могут образоваться сплавы следующих типов: механическая смесь, твердый раствор и, химическое соединение. Возможность возникновения того или иного типа сплава определяется характером взаимодействия элементов в процессе кристаллизации.

В результате совместной кристаллизации нескольких элементов могут образоваться сплавы следующих типов: механическая смесь, твердый раствор и, химическое соединение. Возможность возникновения того или иного типа сплава определяется характером взаимодействия элементов в процессе кристаллизации.

Механические смеси образуются путем срастания кристаллов между собой при раздельной кристаллизации компонентов. В механической смеси каждый из компонентов сохраняет свои специфические свойства. Структура сплава в этом случае будет состоять из кристаллов веществ А и Б, связь между которыми осуществляется по границам зерен. Значения свойств сплава будут средними между свойствами элементов, которые его образуют.

Твердые растворы образуются в результате проникновения в кристаллическую решетку основного металла атомов другого металла или неметалла. В зависимости от характера размещения атомов различают твердые растворы замещения и внедрения. При образовании твердого раствора замещения атомы одного из компонентов, например Б, частично замещают атомы компонента А в узлах его кристаллической решетки. Твердый раствор внедрения образуется, когда атомы одного из компонентов размещаются в междоузлиях кристаллической решетки другого. Твердые растворы замещения могут образоваться при совместной кристаллизации металлов, а твердые растворы внедрения – при совместной кристаллизации металла с неметаллом. Твердые растворы принято обозначать буквами греческого алфавита.

В растворе внедрения атомы растворимого элемента внедряются между атомами металла, искажая его решетку. К таким элементам относятся – углерод, водород, азот, бор и другие, концентрация которых в твердом растворе может составлять 1 – 2 %. В растворе замещения атомы растворимого элемента занимают места атомов растворителя в кристаллической решетке. При этом размеры атомов основного металла и примеси должны отличаться не более чем на 15 %. Например, хорошо замещаются атомы Fе и Сг, Сu и Ni, Тi и V и т. д.

Химические соединения образуются в результате химического взаимодействия компонентов, при этом атомы располагаются в строгом порядке и количественном соотношении. Например, в сплавах железа с углеродом образуется карбид железа, называемый цементитом. В сплавах алюминия с медью образуется интерметаллическое соединение. Строение сплава определяет его свойства, поэтому важно знать, как это строение будет меняться при изменении температуры и состава сплава. Зависимость между строением сплава, его составом и температурой описывается при помощи диаграмм состояния.

|

Применяемые для отливок чугуны имеют в среднем состав: С – 2 – 4 %, Si – 1,5 – 4 %, Мn – 0,6 – 1,25 %, Р – 0,1 – 1,2 %, S<=0,06 %. Чугуны подразделяют на белые, серые и ковкие. В белом чугуне весь углерод находится в связанном состоянии в виде цементита. Белые чугуны очень твердые и хрупкие, с трудом отливаются и обрабатываются инструментом. В основном эти чугуны идут на переплавку в сталь или используются для получения ковкого чугуна.

При замедленном охлаждении расплавленного чугуна цементит может подвергнуться разложению с образованием феррита и графита. В результате получается серый чугун имеющий благодаря графиту серый излом. В зависимости от степени разложения цементита серый чугун может иметь структуры: перлит – графит; перлит – графит – феррит; феррит – графит. С увеличением содержания феррита и перлита в чугуне уменьшается его твердость и увеличивается пластичность. Образованию тонкодисперсного графита способствуют специальные присадки, из которых наибольшее распространение получил ферросилиций.

Серые чугуны – это литейные чугуны: они обладают хорошими литейными качествами – жидкотекучестью, мягкостью, хорошо обрабатываются, сопротивляются износу. Серые чугуны с высоким содержанием фосфора (0,3 – 1,2 %), жидкотекучи и используются для художественного литья. Установлены следующие марки отливок из серого чугуна: СЧ 00, СЧ 120 – 280, СЧ 150 – 320, СЧ 180 – 360, СЧ 210 – 400, СЧ 240 – 440, СЧ 280 – 480, СЧ 320 – 520, СЧ 360 – 560, СЧ 400 – 600, СЧ 440 – 640. «СЧ» обозначает серый чугун. Первое число показывает предел прочности (в МПа) при испытании на разрыв, а второе – предел прочности при испытании на изгиб. Чугун марки СЧ 00 не испытывается.

Кроме указанных чугунов применяются легированные чугуны, которые наряду с обычными примесями содержат легирующие элементы: хром, никель, титан и др. Эти элементы улучшают твердость, прочность износоустойчивость, сопротивление ржавлению и т. д.

Ковкие чугуны – разновидность серых чугунов, полу- чаемая путем длительного (до 80 ч) выдерживания при высокой температуре. Такая термическая обработка называется томлением. При этом цементит распадается, и выделившийся при его распаде графит образует хлопьявидные включения, равномерно рассеянные в массе феррита. Ковкие чугуны наиболее пластичны из всех видов чугунов. Из серых чугунов изготовляют элементы строительных конструкций; в том числе и таких ответственных, как опорные части железобетонных балок, ферм, башмаки под колонны, тюбинги для тоннелей метрополитена и др.

На долю цветных металлов приходится всего лишь 5 % мирового производства металлов, Это объясняется их небольшим содержанием в земной коре, малым содержанием в рудах, а также сложностью производства.

В строительстве из цветных металлов и сплавов изготовляют легкие конструктивные элементы, теплообменные аппараты, электрооборудование, химически- и огнестойкие конструкций и т. д. Большое количество цветных

металлов и их сплавов используют в строительных машинах, оборудовании и инструментах. Широко применяемые цветные металлы называют техническими. К ним относятся медь, алюминий, магний, титан, никель, свинец, цинк, олово. Остальные цветные металлы относятся к редким. В чистом виде цветные металлы применяют редко, чаще – в виде сплавов. Большое распространение получили медные сплавы: латуни и бронзы.

Латунь – это сплав меди с цинком. Кроме двухкомпонентной латуни в промышленности применяют сплавы, содержащие А1, Рb, Ni, Sn, Мn. Латуни в зависимости от химического состава подразделяются на марки: томпак Л96 и Л90 (88 – 97% Сu), полутомпак Л80 и Л85 (79 – 86 % Сu), латунь Л62, Л68 и Л70 (цифры 62, 68 и 70 показывают содержание меди, %), алюминиевая латунь ЛА77-2, марганцовистая латунь ЛМц58-2, железомарганцовистая ЛЖМц59-1-1 и никелевая латунь Л Н65-5.

Бронза – это сплав меди с оловом, марганцем, алюминием, никелем, кремнием, бериллием и другими элементами. Бронза маркируется буквами Бр, а далее следуют буквы и цифры, показывающие содержание легирующих элементов. Содержание меди определяется по разности между 100 % и общим процентным содержанием остальных элементов. Например, бронза марки БрОЦС 8-4-3 содержит 8 % Sn, 4% Zn, 3 % Рb и 85 Сu. Различают бронзы оловянистую (устойчива против действия атмосферы, морской воды, растворов солей и кислот, алюминиевую (очень прочна, химически стойка, обладает антифрикционными свойствами), кремнистую (хорошо работает в условиях трения и высокой температуры) и бериллиевую (искробезопасна).

Алюминий – один из распространенных металлов в земной коре. Мировое производство алюминия с каждым годом все больше увеличивается. Применение алюминия и его сплавов наиболее эффективно при возведении легких конструкций зданий и сооружений, конструкций, подверженных действию агрессивной коррозионной среды, а также конструкций и изделий, к внешнему виду которых предъявляются повышенные требования – элементы выставочных павильонов, рамы и переплеты высотных зданий и т. п.

Предел прочности чистого алюминия составляет 10 МПа, а некоторых конструкционных алюминиевых сплавов доходит до 62 МПа. Плотность алюминия и его сплавов составляет 2;65 – 2,85, а стали 7,85 г/см', т. е. алюминий легче стали почти в 3 раза. Модуль упругости алюминия небольшой – 0,71 • 105 МПа, т. е. в три раза меньше, чем стали (2,1•105МПа). Это значит, что деформации алюминиевых конструкций при прочих равных условиях будут значительно превышать деформации стальных конструкций. Алюминий и его сплавы имеют более высокий температурный коэффициент линейного расширения (22 10-6), чем сталь (11,8 10-6).

На воздухе поверхность алюминия быстро теряет металлический блеск, покрываясь тонкой и прочной защитной пленкой, состоящей из окиси алюминия. Защитная пленка предохраняет металл от дальнейшего окисления, обладает хорошей коррозионной стойкостью во многих средах.

Алюминиевые сплавы при низких температурах сохраняют свои Основные механические свойства (временное сойротивлейие, предел текучести, относительное удлинение). Алюминий и его сплавы при пластической деформации упрочняются за счет наклепа. Многие алюминиевые сплавы подвергаются термообработке для придания им высоких механических свойств. Термическая обработка обычно состоит из закалки и естественного или искусственного старения.

Искусственным старением называется нагрев закаленного алюминиевого сплава до температуры, не превышающей 150'С, с выдержкой при этой температуре в течение нескольких часов

1.1. Упругая и пластическая деформация. Несовершенства решетки и прочность металлов:

Из свойств, которыми могут обладать материалы, механические свойства в большинстве случаев являются важнейшими. Все наиболее ответственные детали и изделия изготавливают из металлов.

Для металлов характерна металлическая связь, когда в узлах кристаллической решетки расположены положительно заряженные ионы, окруженные электронным газом. Наличие металлической связи придает материалу (металлу) способность к пластической деформации и к самоупрочнению в результате пластической деформации.

Способность металла сопротивляться воздействию внешних сил характеризуется механическими свойствами. Поэтому при выборе материала для изготовления деталей машин необходимо, прежде всего, учитывать его механические свойства: прочность, упругость, пластичность, ударную вязкость, твердость и выносливость. Эти свойства определяют по результатам механических испытаний, при которых металлы подвергают воздействию внешних сил (нагрузок). Внешние силы могут быть статическими, динамическими или циклическими (повторно-переменными). Нагрузка вызывает в твердом теле напряжение и деформацию.

Напряжение – величина нагрузки, отнесенная к единице площади поперечного сечения испытуемого образца.

Деформация – изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки.

Пластичность – свойство твердых тел, не разрушаясь, необратимо изменять свои внешние формы (пластически течь) под действием внешних сил или внутренних напряжений. Пластические изменения формы металлического тела называют пластической деформацией.

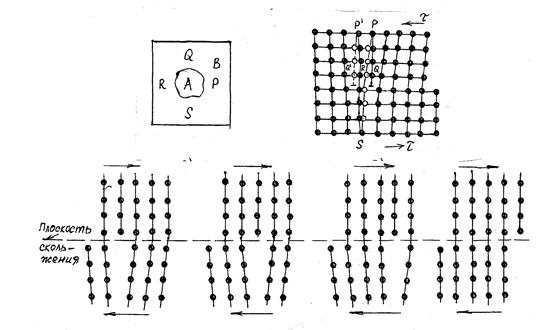

Пластическая деформация может осуществляться скольжением и двойникованием, обычно при участии дислокационных дефектов (рис. 3.1).

Рис. 3.1. Схема процесса скольжения и двойникования

Чем больше в металле плоскостей и направлений скольжения, тем выше его способность к пластической деформации (рис. 3. 2). Металлы, имеющие кристаллическую решетку ОЦК и ГЦК, пластичны.

Рис. 3.2. Плоскости и направления (заштрихованные плоскости) скольжения в кристаллической решетке: а – ГЦК; б – ОЦК; в – ГПУ

Скольжение – последовательное перемещение одной части кристалла по отношению к другой в результате перемещения уже имеющихся в кристалле дислокаций или только возникающих (рис. 4.3).

Рис. 4.3. Схема дислокационного механизма пластической деформации

Металлы в отличие от неметаллов имеют следующие характерные признаки: внешний блеск, хорошую проводимость теплоты и электрического тока, достаточно высокую прочность, хорошую ковкость и свариваемость, кристаллическое строение тела, определенную температуру плавления и кристаллизации. Металлы и сплавы классифицируют по числу, содержанию и характеру легирующих компонентов и по степени чистоты. Компонентом называют химический элемент, входящий в состав металла или сплава. Компоненты подразделяют на основные и легирующие. Основным называют компонент, который преобладает в металле или сплаве, легирующим - компонент, вводимый в состав сплава для получения необходимых свойств. По числу компонентов металлы разделяют на простые металлы и металлические сплавы. Простым металлом называют металл, не содержащий в себе легирующих компонентов, металлическим сплавом называют сложное кристаллическое вещество, в составе которого имеется несколько металлов и металлоидов. Сплавы бывают двух-, трех- и более компонентными. По содержанию легирующих компонентов сплавы делят на низко-, средне- и высоколегированные. Низколегированным называют сплав, содержащий в своем составе легирующих компонентов менее 2,5%, среднелегированным - 2,5-10%, высоколегированным - более 10%.По степени чистоты металлы и сплавы делят на металлы пониженной, средней, повышенной, высокой чистоты и особо чистые.

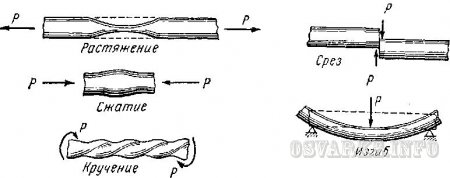

Механические свойства металлов и сплавов. К механическим свойствам металлов и сплавов относятся: прочность, твердость, упругость, пластичность, ударная вязкость, ползучесть и усталость.

Рис. 76. Виды нагрузок, вызывающих изменение формы металла или cплава

Прочность - это способность металла или сплава противостоять деформации и разрушению под действием приложенных нагрузок - растягивающих, сжимающих, изгибающих, скручивающих и срезающих (рис. 76). Нагрузки бывают внешними (вес, давление и др.) и внутренними (изменение размеров тела от нагревания и охлаждения, изменение структуры металла и т. д.), а также статическими, т. е. постоянными по величине и направлению действия, или динамическими, т. е. переменными по величине, направлению и продолжительности действия. Методы определения прочности рассмотрены отдельно.

Твердостью называется способность металла или сплава оказывать сопротивление проникновению в него другого, более твердого тела. Применяют следующие способы испытания твердости металлов и сплавов вдавливанием в поверхность образца:

стального закаленного шарика диаметром 2,5; 5 или 10 мм - определение твердости по Бринеллю;

стального закаленного шарика диаметром 1,588 мм или алмазного конуса с углом 120° - определение твердости по Роквеллу;

правильной четырехгранной алмазной пирамиды – определение твердости по Виккерсу.

Упругостью называется способность металла или сплава восстанавливать первоначальную форму после прекращения действия внешней нагрузки (рис. 77).

Рис. 77. Деформация, характеризующая упругость (после снятия нагрузки образец возвращается в исходное положение)

Пластичностью называется способность металла или сплава, не разрушаясь, изменять форму под действием нагрузки и сохранять эту форму после ее снятия.

Ударной вязкостью называется способность металла или сплава сопротивляться действию ударных нагрузок. Ударная вязкость измеряется в кгс•м/см2 (Дж/м2).

Ползучестью называется свойство металла или сплава медленно и непрерывно пластически деформироваться под действием постоянной нагрузки (особенно при повышенных температурах).

Усталостью называется постепенное разрушение металла или сплава при большом числе повторно-переменных нагрузок; свойство выдерживать эти нагрузки называется выносливостью.

Испытания образцов металлов и сплавов на растяжение. При испытании образцов на растяжение определяют предел прочности (временное сопротивление) σв, предел текучести (физический) σт, предел текучести условный (технический) σ0,2, предел пропорциональности σпц, истинное сопротивление разрыву Sк и относительное удлинение и сужение δ, φ.

1.2. Методы испытания металлов и сплавов:

Для установления комплекса механических свойств металлов образцы из исследуемого материала подвергают статическим и динамическим испытаниям.

Статическими называются испытания, при которых прилагаемая к образцу нагрузка возрастает медленно и плавно.

1.2.1. К статическим испытаниям относят испытание на растяжение, сжатие, кручение, изгиб, а также определение твердости.

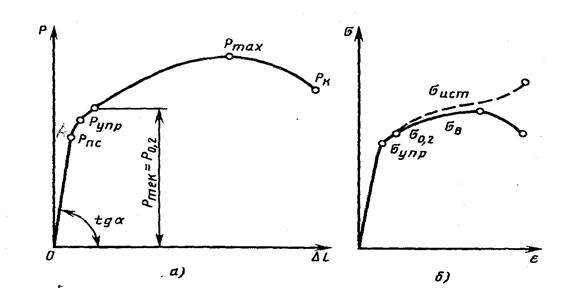

В результате испытаний на статическое растяжение, которое проводят на разрывных машинах, получают диаграмму растяжения (рис.4.6 а) и диаграмму условных напряжений (рис. 4.6 б) пластичного металла.

Рис. 4.6. Изменение деформации в зависимости от напряжения:

а – диаграмма растяжения пластичного материала; б – диаграмма условных напряжений пластичного материала

Из графика видно, что сколь бы ни было мало приложенное напряжение, оно вызывает деформацию, причем начальные деформации являются всегда упругими и величина их находится в прямой зависимости от напряжения. На кривой, приведенной на диаграмме(рис. 4.6), упругая деформация характеризуется линией ОА и ее продолжением.

Выше точки А нарушается пропорциональность между напряжением и деформацией. Напряжение вызывает уже не только упругую, но и пластическую деформацию.

Представленная на рис. 4.6 зависимость между приложенным извне напряжением и вызванной им относительной деформацией характеризует механические свойства металлов:

- наклон прямой ОА (рис. 4.6а) показывает жесткость металла или характеристику того, как нагрузка, приложенная извне, изменяет межатомные расстояния, что в первом приближении характеризует силы межатомного притяжения; тангенс угла наклона прямой ОА пропорционален модулю упругости (Е), который численно равен частному от деления напряжения на относительную упругую деформацию (Е= s / e);

- напряжение sпц (рис. 4.6б), которое называется пределом пропорциональности, соответствует моменту появления пластической деформации. Чем точнее метод измерения деформации, тем ниже лежит точка А;

- напряжение sупр (рис. 4.1б), которое называется пределом упругости, и при котором пластическая деформация достигает заданной малой величины, установленной условиями. Часто используют значения остаточной деформации 0,001; 0,005; 0,02 и 0,05%. Соответствующие пределы упругости обозначают s0,005, s0,02 и т.д. Предел упругости – важная характеристика пружинных материалов, которые используют для упругих элементов приборов и машин;

- напряжение s0,2, которое называется условным пределомтекучести и которому соответствует пластическая деформация 0,2 %. Физический предел текучести sт определяется по диаграмме растяжения, когда на ней имеется площадка текучести. Однако при испытаниях на растяжение большинства сплавов площадки текучести на диаграммах нет Выбранная пластическая деформация 0,2 % достаточно точно характеризует переход от упругих деформаций к пластическим, а напряжение s0,2 несложно определяется при испытаниях независимо от того, имеется или нет площадка текучести на диаграмме растяжения. Допустимое напряжение, которое используют в расчетах, выбирают обычно меньше s0,2 в 1,5 раза;

- максимальное напряжение sв, которое называется временным сопротивлением, характеризует максимальную несущую способность материала, его прочность, предшествующую разрушению, и определяется по формуле

sв = Р max / Fo

Допустимое напряжение, которое используют в расчетах, выбирают меньше sв в 2,4 раза.

Пластичность материала характеризуется относительным удлинением d и относительным сужением y:

d = [(lк – lо) / lо] * 100,

y = [(Fо – Fк) / Fо] * 100,

где lо и Fо – начальные длина и площадь поперечного сечения образца;

lк - конечная длина образца;

Fк – площадь поперечного сечения в месте разрыва.

1.2.2. Твердость – способность материалов сопротивляться пластической или упругой деформации при внедрении в него более твердого тела, которое называется индентором.

Микротвердость, учитывая структурную неоднородность металла, применяют для измерения малых площадей образца. При этом вдавливают пирамиду как при определении твердости по Виккерсу, при нагрузке Р = 5-500 Н, а среднее арифметическое длин обеих диагоналей (d) измеряется в мкм. Для измерения микротвердости используется металлографический микроскоп.

1.2.3. Сопротивление материала разрушению при динамических нагрузках характеризует ударная вязкость. Её определяют (ГОСТ 9454-78) как удельную работу разрушения призматического образца с концентратором (надрезом) посередине одним ударом маятникового копра (рис. 4.8): КС = К / So (К – работа разрушения; So – площадь поперечного сечения образца в месте концентратора).

Рис. 4.8. Схема испытаний на ударную вязкость

Ударную вязкость (МДж/м2) обозначают KCU, KCV и KCT. Буквы КС означают символ ударной вязкости, буквы U, V, T – вид концентратора: U-образный с радиусом надреза rн = 1 мм, V-образный с rн = 0,25 мм; T – трещина усталости, созданная в основании надреза; KCU – основной критерий ударной вязкости; KCV и KCT используют в специальных случаях.

Работа, затраченная на разрушение образца, определяется по формуле

Ан = Р * l1(cos b - cos a),

где Р - масса маятника, кг;

l1 – расстояние от оси маятника до его центра тяжести;

b - угол после удара;

a - угол до удара

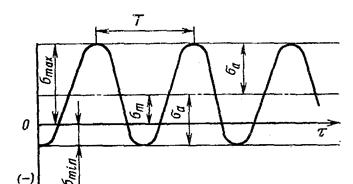

1.2.4. Циклическая долговечность характеризует работоспособность материала в условиях многократно повторяющихся циклов напряжений. Цикл напряжений – совокупность изменения напряжения между двумя его предельными значениями smax и smin в течение периода Т (рис. 4.9).

Рис. 4.9. Синусоидальный цикл изменения напряжений

Различают симметричные циклы (R = -1) и асимметричные (R изменяется в широких пределах). Различные виды циклов характеризуют различные режимы работы деталей машин.

Процессы постепенного накопления повреждений в материале под действием циклических нагрузок, приводящие к изменению его свойств, образованию трещин, их развитию и разрушению, называют усталостью, а свойство противостоять усталости – выносливостью (ГОСТ 23207 – 78).

На усталость деталей машин влияют ряд факторов (рис. 4.10).

Рис. 4.10. Факторы, влияющие на усталостную прочность

Разрушение от усталости по сравнению с разрушением от статической нагрузки имеет ряд особенностей:

- оно происходит при напряжениях, меньших, чем при статической нагрузке, меньших пределах текучести или временного сопротивления;

- разрушение начинается на поверхности (или вблизи от нее) локально, в местах концентрации напряжений (деформации). Локальную концентрацию напряжений создают повреждения поверхности в результате циклического нагружения либо надрезы в виде следов обработки, воздействия среды;

- разрушение протекает в несколько стадий, характеризующих процессы накопления повреждений в материале, образования трещин усталости, постепенное развитие и слияние некоторых из них в одну магистральную трещину и быстрое окончательное разрушение;

- разрушение имеет характерное строение излома, отражающее последовательность процессов усталости. Излом состоит из очага разрушения (места образования микротрещин) и двух зон – усталости и долома (рис. 4.11).

Рис. 4.11. Схема излома усталостного разрушения: 1 – очаг зарождения трещины; 2 – зона усталости; 3 – зона долома

1.3. Конструкционная прочность металлов и сплавов

Конструкционная прочность металлов и сплавов – это комплекс прочностных свойств, которые находятся в наибольшей корреляции со служебными свойствами данного изделия.

Сопротивление материала хрупкому разрушению является важнейшей характеристикой, определяющей надежность работы конструкции.

Переход к хрупкому разрушению обусловлен рядом факторов:

- природой сплава (типом решетки, химическим составом, величиной зерна, загрязнением сплава);

- особенностью конструкции (наличием концентраторов напряжений);

- условиями эксплуатации (температурным режимом, наличием нагрузки на металл).

Существует несколько критериев оценки конструкционной прочности металлов и сплавов:

- критерии, определяющие надежность металлов против внезапных разрушений (критическая температура хрупкости; вязкость разрушения; работа, поглощаемая при распространении трещины; живучесть при циклическом нагружении);

- критерии, определяющие долговечность материала (усталостная прочность; контактная выносливость; износостойкость; коррозионная стойкость).

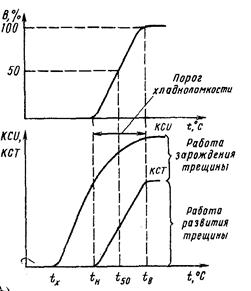

Для оценки надежности материала используют также параметры: 1) ударную вязкость KCV и КCT; 2) температурный порог хладноломкости t 50. Однако эти параметры только качественные, непригодные для расчета на прочность.

Параметром KCV оценивают пригодность материала для сосудов давления, трубопроводов и других конструкций повышенной надежности.

Параметр KCT, определяемый на образцах с трещиной усталости у основания надреза, более показателен. Он характеризует работу развития трещины при ударном изгибе и оценивает способность материала тормозить начавшееся разрушение. Если материал имеет KCT = 0, то это означает, что процесс его разрушения идет без затраты работы. Такой материал хрупок, эксплуатационно ненадежен. И, наоборот, чем больше параметр KCT, определенный при рабочей температуре, тем выше надежность материала в условиях эксплуатации. KCT учитывают при выборе материала для конструкций особо ответственного назначения (летательных аппаратов, роторов турбин и т. п.).

Порог хладноломкости характеризует влияние снижения температуры на склонность материала к хрупкому разрушению. Его определяют по результатам ударных испытаний образцов с надрезом при понижающейся температуре.

На переход от вязкого разрушения к хрупкому указывают изменения строения излома и резкое снижение ударной вязкости (рис.4.12), наблюдаемое в интервале температур (tв – tх) (граничные значения температур вязкого и хрупкого разрушения).

Рис. 4.12. Влияние температуры испытания на процент вязкой составляющей в изломе (В) и ударную вязкость материала KCV, KCT

Строение излома изменяется от волокнистого матового при вязком разрушении (t > tв) до кристаллического блестящего при хрупком разрушении (t < tх). Порог хладноломкости обозначают интервалом температур (tв – tн) либо одной температурой t50, при которой в изломе образца имеется 50 % волокнистой составляющей, и величина КСТ снижается наполовину.

О пригодности материала для работы при заданной температуре судят по температурному запасу вязкости, равному разности температуры эксплуатации и t 50. При этом, чем ниже температура перехода в хрупкое состояние по отношению к рабочей температуре, тем больше температурный запас вязкости и выше гарантия от хрупкого разрушения.

1.4. Пути повышения прочности металлов

Принято различать техническую и теоретическую прочность. Техническую прочность определяют значением свойств: предела упругости (s0,05); предела текучести (s0,2); предела прочности (sв); модуля упругости (Е); предела выносливости (sR).

Под теоретической прочностью понимают сопротивление деформации и разрушению, которое должны были бы иметь материалы согласно физическим расчетам с учетом сил межатомного взаимодействия и предположения, что два ряда атомов одновременно смещаются относительно друг друга под действием напряжения сдвига.

Исходя из кристаллического строения и межатомных сил можно ориентировочно определить теоретическую прочность металла по следующей формуле:

tтеор» G / 2p,

где G – модуль сдвига.

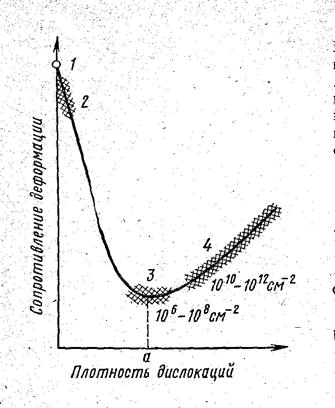

Теоретическое значение прочности, рассчитываемое по указанной формуле, в 100 – 1000 раз больше технической прочности. Это связано с дефектами в кристаллическом строении, и прежде всего с существованием дислокаций. Прочность металлов не является линейной функцией плотности дислокаций (рис. 4.13).

Рис. 4.13. Схема зависимости сопротивления деформации от плотности и других дефектов в металлах:1 – теоретическая прочность; 2-4 – техническая прочность (2 – усы; 3 – чистые неупрочненные металлы; 4 –сплавы, упрочненные легированием, наклепом, термической или термомеханической обработкой)

Как видно из рисунка 4.13, минимальная прочность определяется некоторой критической плотностью дислокаций а, приближенно составляющей 106 – 108см-2. Эта величина относится к отожженным металлам. Величина s0,2 отожженных металлов составляет 10-5 – 10-4 G. Если а > 10

2015-08-21

2015-08-21 1009

1009