1. Детальное изучение паспорта и руководства по обслуживанию.

2. Подготовка рабочего места.

3. Удаление с оборудования антикоррозионного покрытия.

4. Подготовка к пуску электрооборудования.

5. Проверка системы смазки.

6. Подготовка гидростанции.

7. Подача сжатого воздуха и СОЖ.

8. Получение режущего, измерительного и вспомогательного инструмента.

9. Получение заготовок.

10. Проводят испытания на холостом ходу (проводится в течение 2 часов для проверки правильности работы систем оборудования).

11. Станок испытывают под нагрузкой (в течение 30мин с обработкой детали и проверкой точности и качества).

3. Вычертить схему и описать метод предварительной наладки при котором за нуль программы принимают какой-либо элемент приспособления или детали.

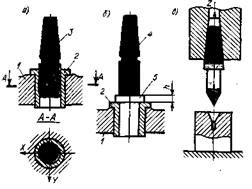

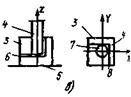

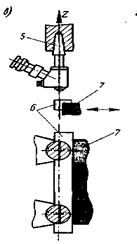

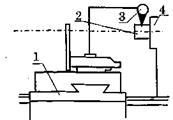

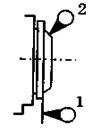

Элемент приспособления может быть выполнен, например, в виде точной втулки 2 (рис.а), запрессованной в корпус 1 приспособления. Во втулку при настройке станка вводят оправку 3, установленную в конусе шпинделя станка. Это позволяет выверить исходные положения рабочих органов по осям X и У. Затем оправку выводят из втулки и заменяют фрезой 4 (рис.6). Исходное положение по вертикали (ось Z) выверяют по торцу фрезы с помощью концевой меры 5 заданной высоты h. Оправка для выверки может быть выполнена с конусом, а соответствующая базовая втулка - с центровым отверстием (рис. в).

Установка элементов станка в исходное положение

Установка элементов станка в исходное положение

с использованием базовых втулок

В случае если за нуль программы принят центр какого-то заранее выполненного в заготовке базового

отверстия, для установки инструмента в нуль программы используют различные центроискатели.

4. Вычертить схему и описать метод предварительной наладки при котором установка истинного положения детали или базовых элементов приспособления производится с помощью съемного настроечного кубика.

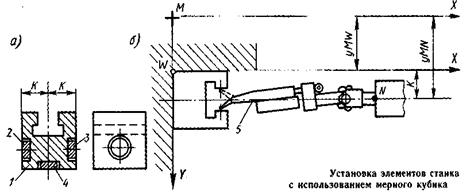

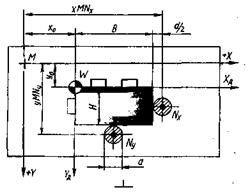

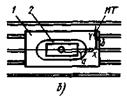

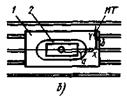

За счет встроенных в поверхность корпуса1 постоянных магнитов 2, 3 и 4 (рис. а) кубик может довольно устойчиво прикрепляться к базирующим поверхностям приспособлений. Он предназначен для отсчета размера К от плоскости, к которой прикреплен. В шпиндель станка устанавливают оправку с закрепленным в ней рычажным индикатором. Наконечник индикатора вводят в паз кубика, касаются одной из боковых сторон паза, настраивают индикатор на нуль, поворачивают шпиндель на 180° и фиксируют показания индикатора при касании наконечником противоположной стороны паза. Смещая шпиндель относительно стола, добиваются положения, когда ось шпинделя совпадает с осью симметрии паза. Это означает, что шпиндель по соответствующей координате отстоит от базовой поверхности приспособления, к которой кубик прикреплен, на расстояние К (размер К отгравирован на кубике). Используя показания цифровой индикации (индицируется размер УMN), легко подсчитать расстояние УMW от начала координат станка до базирующей поверхности приспособления. Величина УMW и будет размером, на который надо сместить нуль по оси Y.

За счет встроенных в поверхность корпуса1 постоянных магнитов 2, 3 и 4 (рис. а) кубик может довольно устойчиво прикрепляться к базирующим поверхностям приспособлений. Он предназначен для отсчета размера К от плоскости, к которой прикреплен. В шпиндель станка устанавливают оправку с закрепленным в ней рычажным индикатором. Наконечник индикатора вводят в паз кубика, касаются одной из боковых сторон паза, настраивают индикатор на нуль, поворачивают шпиндель на 180° и фиксируют показания индикатора при касании наконечником противоположной стороны паза. Смещая шпиндель относительно стола, добиваются положения, когда ось шпинделя совпадает с осью симметрии паза. Это означает, что шпиндель по соответствующей координате отстоит от базовой поверхности приспособления, к которой кубик прикреплен, на расстояние К (размер К отгравирован на кубике). Используя показания цифровой индикации (индицируется размер УMN), легко подсчитать расстояние УMW от начала координат станка до базирующей поверхности приспособления. Величина УMW и будет размером, на который надо сместить нуль по оси Y.

5. Вычертить схему и описать метод предварительной наладки станков, УЧПУ которых снабжены плавающим нулем.

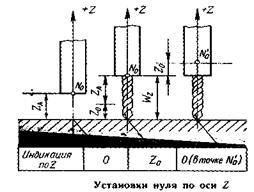

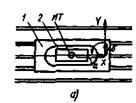

Смысл плавающего нуля в том, что начало отсчета в системе координат станка можно смещать в пространстве во всем диапазоне перемещений рабочих органов. Если при любом положении рабочих органов на пульте УЧПУ нажать соответствующую кнопку «сброса» геометрической информации, то на табло цифровой индикации загорятся нули. Начало отсчета координат при этом смещается в новую точку, соответствующую данному расположению рабочих органов. Положение этой точки можно зафиксировать с помощью набора декадных переключателей на пульте УЧПУ. Деталь (или приспособление) устанавливают на столе станка без строгой фиксации положения относительно базовой точки стола. Необходимо лишь обеспечить параллельность базовых плоскостей соответствующим осям. Далее при ручном управлении перемещениями стола боковой поверхностью калиброванной (мерной) оправки диаметром d, закрепленной в шпинделе, поочередно касаются боковых плоскостей установленной детали. Хо=ХмN–В–d/2; Уо= УмN–Н–d/2.

Еще проще устанавливается нуль по оси Z. Для этого инструментом, закрепленным в шпинделе (при этом не обязательно знать его вылет), касаются зеркала стола или базовой (по оси Z) поверхности приспособления. Затем на декадном переключателе смещения нуля по оси Z набирают цифры, которые были зафиксированы на табло цифровой индикации. Это и определит новый нуль по оси Z.

Еще проще устанавливается нуль по оси Z. Для этого инструментом, закрепленным в шпинделе (при этом не обязательно знать его вылет), касаются зеркала стола или базовой (по оси Z) поверхности приспособления. Затем на декадном переключателе смещения нуля по оси Z набирают цифры, которые были зафиксированы на табло цифровой индикации. Это и определит новый нуль по оси Z.

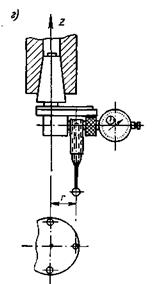

Установка элементов станка в исходное положение по осям Х и У

6. Дать определение понятию «плавающий нуль»; понятию «нуль программы»; понятию «нуль станка».

Возможность по желанию программиста смещать начало отсчета системы координат программы в пространстве во всем диапазоне перемещения рабочих органов носит название плавающего нуля. Если при любом положении рабочих органов нажать на пульте устройства ЧПУ соответствующую кнопку сброса геометрической информации, то на экране цифровой индикации высветятся нули. Начало отсчета координат при этом смещается в новую точку, соответствующую данному расположению рабочих органов.

Станок и схему обработки характеризуют два исходных положения, которые называют нулем станка и нулем программы. Нуль станка — точка, принятая за начало координат станка, такое определенное положение рабочих органов, в которое они могут быть перемещены с помощью кнопок на пульте управления станком или соответствующими командами управляющей программы.

Нулем программы называют исходное положение, которое занимают подготовленные к проведению обработки рабочие органы станка.

7. Изложить классификацию видов ремонта оборудования. Описать назначение каждого из видов ремонта. Охарактеризовать элементы, которые включает в себя каждый вид ремонта.

Виды ремонта оборудования:

1. Плановый ремонт(ПР).

2. Неплановый ремонт (НР).

ПР – это ремонт, предусмотренный типовой системой и выполняемый через установленное нормами число часов оперативного времени, отработанного оборудованием.

НР - ремонт, предусмотренный типовой системой, но осуществляемый в неплановом порядке по мере необходимости.

По составу выполняемых работ предусмотрено 3 вида ПР:

1 – текущий (ТР);

2 – средний (СР);

3 – капитальный (КР). АР – (аварийный ремонт)

ТР – ремонт, выполняемый для обеспечения или восстановления работоспособности оборудования и состоящий в замене или восстановлении отдельных частей. Текущий ремонт включает следующие виды работ: частичная разборка узлов; промывка всех узлов; зачистка заусенцев и забоин на зубьях зубчатых колёс; замена изношенных и крепёжных деталей; замена или добавление фрикционных дисков; зачистка и пригонка клиньев и планок направляющих; ремонт системы смазки и охлаждения; проверка станка на Х.Х (на шум и на нагрев) – 1,5-2 часа.

СР – ремонт, выполняемый для восстановления исправности или частичного восстановления ресурса оборудования заменой или восстановлением составных частей ограниченной номенклатуры. Средний ремонт включает: узловая разборка станка; промывка всех узлов (неопасные для здоровья растворители); осмотр деталей разобранных узлов – дефектация; замена изношенных втулок и подшипников качения; замена изношенных дисков фрикционных муфт; замена изношенных зубчатых колёс; восстановление точности ходовых винтов; ремонт системы смазки и смена смазки; шабрение направляющих в местах повышенного износа; окраска наружных нерабочих пов-тей станка; обкатка станка на Х.Х на всех скоростях и подачах (максим. шум 85дб); проверка станка на точность по ГОСТ для данного станка.

КР - ремонт, выполняемый для восстановления полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая и базовые. Капитальный ремонт предусматривает полную разборку станка, шабрение и шлифовка всех направляющих, ремонт деталей восстанавливающих работоспособность оборудования. После кап. ремонта полная проверка оборудования по всем параметрам. Характер и виды работ при КР регламентированы системой ППР.

АР – неплановый ремонт, вызванный дефектами конструкции или изготовлением оборудования, ремонта или нарушением правил технической эксплуатации.

8. Охарактеризовать три метода базирования приспособления относительно осей координат станка.

8. Охарактеризовать три метода базирования приспособления относительно осей координат станка.

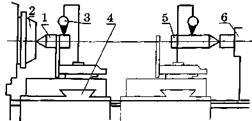

Способ I. Приспособление 1 (рис, а) и закрепленная на нем заготовка 2 ориентируются базирующими поверхностями параллельном направлениям перемещений стола станка. Центральное отверстие в заготовке, расположенное (согласно чертежу изделия) точно относительно обрабатываемого контура, является исходной точкой траектории режущей инструмента. В конусном отверстии шпинделя станка закрепляют гладкий валик, центрируемый цанговым патроном. На валик надевают скользящую по нему втулку, наружный диаметр которой равен диаметру центрального отверстия в заготовке. С помощью этого устройства ось шпинделя совмещают с осью отверстия в заготовке, что и определяет правильное положение приспособления, в котором его закрепляют. На пульт управления нажимают кнопку "Установка в 0". Работа по УП начинают с начального перемещения на величину а (по оси X) и на величину б (по оси У); в этой точке шпиндель (со своего исходного крайнего верх него положения) перемещает инструмент в рабочую зону. После обработки шпиндель вернется в исходную точку (ИТ).

Способ II. Приспособление 1 с закрепленной на нем заготовим 2 (рис., б) ориентируют параллельно направлениям перемещен™ стола станка. Ось шпинделя {с помощью валика со втулкой) устанавливают в ИТ, отстоящую на величину а по оси X и на величину б по оси) от центрального базового отверстия в заготовке. Если высокой точном не требуется, стол может быть перемещен на расстояния а и б по отсчетным линейкам. На пульте управления нажимают кнопку "Начало отечен О". При таком задании ИТ путь инструмента короче, установка проще однако точность положения заготовки (или приспособления) меньше,

Способ III. Его принципиальное отличие от способов I и II состоит в том, что шпиндель устанавливают в ИТ с помощью установа (рис. 3.24). Уставов 3 (рис., в), закрепленный на приспособленииi, занимает положение ИТ, предусмотренное УП. Валик 4, закрепленный в шпинделе, ручным перемещением стола устанавливают относительно установа 3 так, чтобы в зазоры 7 и 8 проходили пластины (щупы) толщиной 0,03 мм. Если вместо контрольного валика 4 закрепить режущий инструмент, то, контролируя зазор 6, можно установить расчетный вылет инструмента. На установе, как правило, выгравированы координатные оси X, Y и Z.

Ориентировать приспособления можно также с помощью координатной плиты, закрепленной на столе станка. Плита имеет калиброванные отверстия, расположенные в определенной последовательности, и Т-образные пазы для крепления приспособлений или заготовок. Приспособления базируют на плите с помощью фиксирующих штырей. Использование координатной плиты позволяет осуществлять быструю смену приспособлений

9. Изложить методику «привязки» приспособления относительно осей координат стола станка имеющего только продольные пазы. Привести схему.

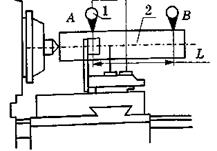

Если стол станка имеет только продольные пазы (см. рис. 13.1, в), то ориентировать приспособление, опорная плита которого имеет две шпонки, в продольном направлении можно упором, положение которого предварительно выверяют и устанавливают на размер хМ О. При отсутствии у приспособления элементов ориентации на столе станка или при необходимости более точной установки приспособления относительно базовой точки стола станка применяют способ выверки приспособлений по оси шпинделя. Так, если необходимо (рис. 13.4, а) выверить положение базовых поверхностей элементов 3 приспособления 4 (размеры А и В) относительно базовой точки F — центра поворота стола / станка, то можно применить мерную оправку 2 и набор мерных плиток(размер а). Мерную оправку диаметром d закрепляют в шпинделе. Ось шпинделя совмещают с вертикальной плоскостью, проходящей через ось поворота стола, т. е. базовую точку F стола станка. Это положение (заранее известное по паспорту станка) определяется по приборам индикации положения стола в направлении оси X. Затем в режиме ручного ввода управления перемещают стол вправо на расстояние С = А — а — d/2 до соприкосновения поверхности оправки с блоком плиток (размером а). Правильность размера А и определяется с помощью набора мерных плиток. По результатам замеров приближают или отодвигают приспособление по оси X относительно оси поворота. После поворота стола на 90° выверяют размер В. Используя мерную оправку совместно с блоком плоскопараллельных концевых мер, а также с набором щупов, калибрами, шаблонами, штангенинструментом, можно достаточно точно и просто выверить положение плоскостей базовых элементов приспособления или поверхностей детали в продольном направлении шпинделя(рис. 13.4, б) и в поперечном, последовательно перемещая стол / станка из одного положения в другое и устанавливая заданный на требуемой длине L размер (набор плиток) между поверхностью оправки 2 и выверяемой поверхностью 3.

Если стол станка имеет только продольные пазы (см. рис. 13.1, в), то ориентировать приспособление, опорная плита которого имеет две шпонки, в продольном направлении можно упором, положение которого предварительно выверяют и устанавливают на размер хМ О. При отсутствии у приспособления элементов ориентации на столе станка или при необходимости более точной установки приспособления относительно базовой точки стола станка применяют способ выверки приспособлений по оси шпинделя. Так, если необходимо (рис. 13.4, а) выверить положение базовых поверхностей элементов 3 приспособления 4 (размеры А и В) относительно базовой точки F — центра поворота стола / станка, то можно применить мерную оправку 2 и набор мерных плиток(размер а). Мерную оправку диаметром d закрепляют в шпинделе. Ось шпинделя совмещают с вертикальной плоскостью, проходящей через ось поворота стола, т. е. базовую точку F стола станка. Это положение (заранее известное по паспорту станка) определяется по приборам индикации положения стола в направлении оси X. Затем в режиме ручного ввода управления перемещают стол вправо на расстояние С = А — а — d/2 до соприкосновения поверхности оправки с блоком плиток (размером а). Правильность размера А и определяется с помощью набора мерных плиток. По результатам замеров приближают или отодвигают приспособление по оси X относительно оси поворота. После поворота стола на 90° выверяют размер В. Используя мерную оправку совместно с блоком плоскопараллельных концевых мер, а также с набором щупов, калибрами, шаблонами, штангенинструментом, можно достаточно точно и просто выверить положение плоскостей базовых элементов приспособления или поверхностей детали в продольном направлении шпинделя(рис. 13.4, б) и в поперечном, последовательно перемещая стол / станка из одного положения в другое и устанавливая заданный на требуемой длине L размер (набор плиток) между поверхностью оправки 2 и выверяемой поверхностью 3.

10. Описать методику «привязки» приспособления относительно осей координат стола станка с помощью оптического центроискателя. Привести схему выверки.

10. Описать методику «привязки» приспособления относительно осей координат стола станка с помощью оптического центроискателя. Привести схему выверки.

В станках с ЧПУ используют специальные центроискатели: оптический и индикаторный. Оптический центроискатель устанавливают с помощью хвостовика 5 в шпинделе станка. На деталь 7 или базовые элементы приспособления помещают угольник б, на верхней полированной поверхности которого имеется риска. Деталь перемещают вдоль плоскости стола до совпадения риски с перекрестием центроискателя.

11. Описать методику «привязки» приспособления относительно осей координат стола станка с помощью индикаторного центроискателя. Привести схему выверки.

11. Описать методику «привязки» приспособления относительно осей координат стола станка с помощью индикаторного центроискателя. Привести схему выверки.

Индикаторный центроискатель помещают в шпиндель станка. Он фиксирует положение детали относительно оси шпинделя. Установив измерительную ножку прибора на расстоянии r относительно хвостовика, можно совместить ось базового отверстия (на детали или приспособлении) или наружной цилиндрической поверхности с осью шпинделя (поворачивая шпиндель или подводя последовательно измерительную ножку к разным точкам базовой поверхности).

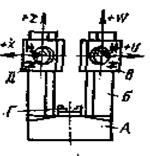

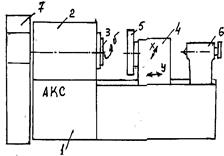

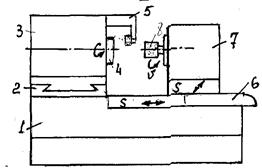

12. Изложить конструктивные особенности токарных станков с ЧПУ. Выполнить две компоновочные схемы оборудования, показать движения, совершаемые узлами станка.

12. Изложить конструктивные особенности токарных станков с ЧПУ. Выполнить две компоновочные схемы оборудования, показать движения, совершаемые узлами станка.

16К20Ф3 1А734Ф3

Могут быть: патронные, центровые, патронно-центровые.

Привод главного движения: могут использоваться коробки скоростей; автоматические коробки скоростей с электромагнитными муфтами; регулируемые электродвигатели постоянного тока, что упрощает конструкцию и позволяет автоматически поддерживать постоянную скорость.

В приводах подач применяют высокомоментные регулируемые электродвигатели постоянного тока. Используют малые кинематические цепи, состоящие из передачи винт-гайка качения напрямую связанную с электродвигателем или дополнительно в кинематику вводят беззазорный редуктор. На винт устанавливают датчики, следящие за исполнением заданных перемещений, что повышает точность позиционирования и скорость быстрых перемещений.

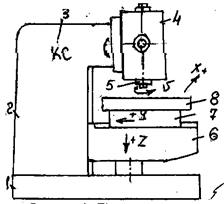

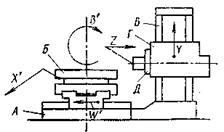

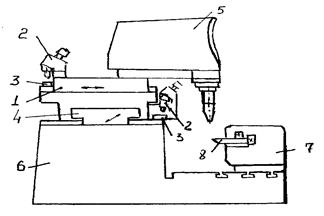

13. Изложить конструктивные особенности фрезерных станков с ЧПУ. Выполнить две компоновочные схемы оборудования, показать движения, совершаемые узлами станка.

13. Изложить конструктивные особенности фрезерных станков с ЧПУ. Выполнить две компоновочные схемы оборудования, показать движения, совершаемые узлами станка.

6Р13Ф3 6Р13РФ3

6Р13Ф3 6Р13РФ3

Конструкции фрезерных станков с ЧПУ различаются по расположению шпинделя (горизонтальный, вертикальный), по числу координатных перемещений стола или фрезерной бабки, по числу используемых инструментов и способу их установки.

Фрезерные станки в основном оснащаются прямоугольными и контурными системами УЧПУ. Привод главного движения: на малых станках могут использоваться электродвигатель постоянного тока и коробка передач с автоматически переключаемыми электромагнитными муфтами; на тяжёлых станках (с контурной системой) каждое координатное перемещение осуществляется от автономного электропривода.

Поэтому приводы подач имеют малые кинематические цепи, состоящие из передачи винт-гайка качения напрямую связанную с электродвигателем или дополнительно в кинематику вводят беззазорный редуктор. В станках для контурной обработки используют следящие приводы – электрогидравлические шаговые, гидравлические, электромеханические. На тяжёлых станках применяют направляющие качения.

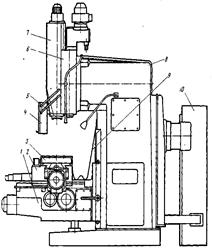

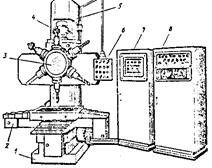

14. Изложить конструктивные особенности шлифовальных станков с ЧПУ. Выполнить две компоновочные схемы оборудования, показать движения, совершаемые узлами станка.

14. Изложить конструктивные особенности шлифовальных станков с ЧПУ. Выполнить две компоновочные схемы оборудования, показать движения, совершаемые узлами станка.

3М151Ф3 3К227Ф3

3М151Ф3 3К227Ф3

Круглошлифовальные, внутришлифовальные, плоскошлифовальные и др. станки оснащают системами ЧПУ, которые должны быть замкнутыми для компенсации деформации системы СПИД, температурных погрешностей, неточностей станков, разных припусков на заготовках. Вследствии износа режущего инструмента станки оснащаются механизмами автоматической компенсации. Контроль продольных перемещений стола должен осуществляться с погрешностью не более 0,1мм для круглошлифовальных и 0,02-0,03 для торцекруглошлифовальных.

Правильное и надёжное крепление шлифовального круга на шпинделе станка способствует безопасной работе, правильной эксплуатации, повышению качества.

Перед установкой на станок все шлифовальные круги должны балансироваться.

15. Изложить конструктивные особенности сверлильных станков с ЧПУ. Выполнить две компоновочные схемы оборудования, показать движения, совершаемые узлами станка.

15. Изложить конструктивные особенности сверлильных станков с ЧПУ. Выполнить две компоновочные схемы оборудования, показать движения, совершаемые узлами станка.

2А622Ф4 2Р135Ф2

Вертикально-сверлильные оснащены крестовыми столами, автоматически перемещающими деталь по осям Х и У, в результате чего отпадает необходимость в кондукторах и разметке.

Радиально-сверлильные имеют подвижную по оси Х колонну, подвижный по оси У рукав с шпиндельной бабкой, в которой смонтирован подвижный шпиндель по оси Z.

Сверлильные станки оснащают позиционными УЧПУ.

Горизонтально-расточные имеют различные компоновочные решения (неподвижная стойка и крестовый стол, неподвижная стойка и крестовый и поворотный столы, выдвижная бабка и поворотный стол, подвижная стойка и поперечно подвижный поворотный стол).

Координатно-расточные имеют вертикальную компоновку без поворотного стола и горизонтальную с поворотным. Точность линейных перемещений составляет от 1мкм до 8мкм

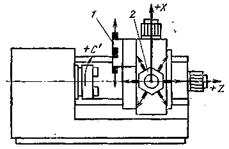

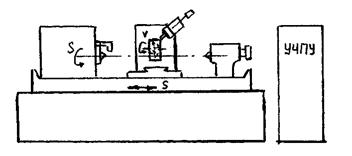

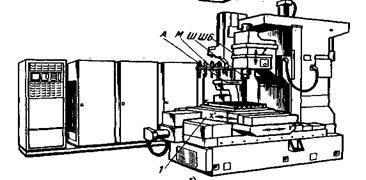

16. Изложить конструктивные особенности многоцелевых станков с ЧПУ. Выполнить две компоновочные схемы оборудования, показать движения, совершаемые узлами станка.

16. Изложить конструктивные особенности многоцелевых станков с ЧПУ. Выполнить две компоновочные схемы оборудования, показать движения, совершаемые узлами станка.

ИР500МФ4 2254ВМФ4

ИР500МФ4 2254ВМФ4

Станки, оснащенные ЧПУ и устройством автоматической смены инструмента, предназначенные для выполнения большого числа различных технологических операций без переустановки обрабатываемых деталей, называют многоцелевыми (МС).

По назначению МС делятся на две группы: для обработки корпусных и плоских деталей и для обработки деталей типа тел вращения.

Характерными особенностями МС являются: высокая концентрация производимых операций (черновая и чистовая обработка сложных деталей, в том числе точение, растачивание, фрезерование, сверление, зенкерование, развертывание, нарезание резьб и др.); оснащенность большим числом режущих инструментов; высокая точность (6-7-й квалитеты) выполнения чистовых операций; оснащенность устройствами для автоматической смены заготовок, предварительно закрепленных на приспособлениях-спутниках (ПС).

МС оснащаются контурными УЧПУ, имеют бесступенчатое регулирование (в широком диапазоне) частоты вращения шпинделя и подан высокие скорости быстрых перемещений, отличаются высокой яркостью, точностью и надежностью.

МС для обработки корпусных и плоских деталей по компоновке делятся на горизонтальные, вертикальные и продольно-обрабатывающие.

Горизонтальный МС мод. ИР500МФ4, предназначенный, для обработки корпусных деталей, имеет шпиндельную бабку (ШБ) установленным в ней шпинделем (Ш), перемещающуюся по вертикальным направляющим подвижной стойки 3, и поворотный стол 7. На верхнем торце стойки смонтирован магазин (М) инструментов, а у правок торца станины размещена поворотная платформа 4, на которой установлены два стола-спутника с обрабатываемыми деталями. На переднем торце стойки смонтирован автооператор (А), осуществляющий смену инструмента.

Вертикальный МС мод. 2254ВМФ4, предназначенный для обработки плоских деталей, имеет шпиндельную бабку (ШБ), перемещающуюся по вертикальным направляющим стойки. Магазин (М) инструментов неподвижно закреплен на стойке; инструмент устанавливается в шпиндель (III) автооператором (А) в верхнем положении шпиндельной бабки. Обрабатываемую деталь устанавливают на стол 1, перемещающийся по координатам X и Y.

17. Охарактеризовать показатели надёжности оборудования.

Основные критерии наладки: надёжность, гибкость автоматизации, точность, производительность, параметры режимов резания, параметры работоспособности (коэффициент технического использования оборудования, коэффициент переналадки оборудования, коэффициент загрузки оборудования). Точность обработки на станке связана непосредственно с его точностью. Представление о точности станка можно получить, измеряя его погрешности. К основным погрешностям станка относятся:

геометрические – зависят от точности изготовления деталей и сборки станка, а также его износа в процессе эксплуатации (влияют на точность взаимного расположения инструмента и детали в процессе формообразования).

кинематические – определяются ошибками в передаточных числах различных передач кинематической цепи, возникающими вследствие неточности изготовления отдельных элементов станка (зубчатых колес, червяков, винтовых пар и др.).

упругие погрешности – связаны с деформациями станка, которые нарушают правильность взаимного расположения инструмента и детали при действии силовых факторов. Повышение жесткости снижает упругие погрешности (отношение силы к упругому перемещению в одном направлении).

температурные – возникают вследствие неравномерного нагрева элементов станка в процессе работы, что приводит к изменению начальной геометрической точности и оказывает влияние на качество обработки.

динамические – связаны с относительными колебаниями инструмента и обрабатываемой детали, ухудшают качество обработки, снижают стойкость инструмента и долговечность станка.

Допустимые погрешности установлены ГОСТами.

Производительность станка характеризуется числом деталей, изготовляемых в единицу времени. Помимо штучной производительности, для сравнения станков, срезающих большой объем стружки, пользуются понятием производительность резания, измеряется см3/ мин. Отделочная обработка характеризуется производительностью формообразования, которая оценивается площадью, обработанной в единицу времени.

Надежность станочного оборудования характеризуется безотказностью, ремонтопригодностью, долговечностью. Безотказность – свойство станка сохранять работоспособность в течение некоторого времени. Нарушение работоспособности называется отказом; при отказе продукция либо совсем не выдаётся, либо является бракованной.Долговечность станка – это свойство сохранять работоспособность до наступления предельного состояния с необходимыми перерывами для технического обслуживания и текущих ремонтов. Ремонтопригодность отражает приспособленность станка к предупреждению, обнаружению и устранению причин возникновения отказов и повреждений.

Экономическая эффективность определяется сравнением приведенных затрат для нового и заменяемого станков. Приведенные затраты включают себестоимость продукции, изготовляемой на станке, и единовременные капитальные вложения (стоимость оборудования, здания и пр.). Экономическая эффективность зависит от производительности станка.

Безопасность и удобство обслуживания, соблюдение правил производственной санитарии регламентируются требованиями охраны труда ГОСТ 12.2.009-80.

18. Изложить методику наладки токарного станка с ЧПУ на обработку детали.

1.В начале смены проверяют основные функции, выполняемые станком. В целях тепловой стабилизации станка и УЧПУ включают вращение шпинделя на средней частоте и питание УЧПУ в течение 20-25 мин, прогревая станок.

2.Подбирают согласно карте наладки режущий инструмент и оснастку для крепления детали.

3.Устанавливают инструмент в соответствующие позиции револьверной головки, указанные в карте наладки.

4.Настраивают кулачки, ограничивающие перемещения суппорта и его нулевое положение.

5.Вводят программу с пульта УЧПУ, из кассеты внешней памяти; проверяют УП в покадровом режиме, а затем в автоматическом цикле; наблюдают за правильностью её осуществления.

6.Закрепляют обрабатываемую деталь согласно карте наладки.

7.Производят размерную настройку режущего инструмента.

8.Обрабатывают деталь по управляющей программе: определяют размеры обрабатываемой детали и вводят необходимые коррекции с пульта управления УЧПУ. При обработке партии детали периодически проверяют размеры и при необходимости вводят коррекции.

9.При обработке первой детали наблюдают за процессом резания (за стружкообразованием и шероховатостью поверхности); при необходимости вводят коррекции режимов.

19. Изложить методику наладки сверлильного станка с ЧПУ на обработку детали.

Работы по наладке сверлильных и расточных станков с ЧПУ включают в себя: наладку режущего инструмента; установку инструмента; ввод коррекций на размеры инструмента и на режимы обработки; ориентирование и установку приспособлений и заготовок; зарядку считывающего устройства; пробную обработку первой детали.

Наладка режущего инструмента. Инструмент, необходимый для выполнения операции на станке с ЧПУ, комплектуют в точном соответствии с картой обработки. Для подготовки инструмента к определенной операции необходимы карты комплектации, операционные карты, составляемые при разработке технологического процесса.

Карты комплектации содержат схему сборки инструмента, его настроечные и размерные параметры, требования к точности сборки, коды и др.

При наладке инструмент настраивают на размер на специальных приборах.

В начале работы станка необходимо выделить 10-20 мин для его разогрева, а затем поднастроить положение нуля программы. После доставки настроенного инструмента к станку настройка выполняется по следующей схеме.

1. Ввести в память программу.

2. Установить приспособление на стол станка и выверить его относительно оси поворота и координатных осей, закрепить.

3. Ввести в память устройства ЧПУ координатные вылеты инструментов по оси Z (W).

4. Ввести в память устройства радиусы инструментов, выполняющих контурную обработку.

5. Используя индикаторную оправку и мерный кубик, найти положение нуля программы, вернуть рабочие органы станка в нуль станка.

6. Ввести в память устройства ЧПУ значения смещений рабочих органов по каждой координате из нуля станка в нуль программы.

7. Выполнить обработку детали.

20. Изложить методику наладки фрезерного станка с ЧПУ на обработку детали.

Работы по наладке фрезерных станков с ЧПУ включают в себя: наладку режущего инструмента; установку инструмента; ввод коррекций на размеры инструмента и на режимы обработки; ориентирование и установку приспособлений и заготовок; зарядку считывающего устройства; пробную обработку первой детали.

Наладка режущего инструмента. Инструмент, необходимый для выполнения операции на станке с ЧПУ, комплектуют в точном соответствии с картой обработки. Для подготовки инструмента к определенной операции необходимы карты комплектации, операционные карты, составляемые при разработке технологического процесса.

Карты комплектации содержат схему сборки инструмента, его настроечные и размерные параметры, требования к точности сборки, коды и др.

При наладке инструмент настраивают на размер на специальных приборах.

В начале работы станка необходимо выделить 10-20 мин для его разогрева, а затем поднастроить положение нуля программы. После доставки настроенного инструмента к станку настройка выполняется по следующей схеме.

1. Ввести в память программу.

2. Установить приспособление на стол станка и выверить его относительно оси поворота и координатных осей, закрепить.

3. Ввести в память устройства ЧПУ координатные вылеты инструментов по оси Z (W).

4. Ввести в память устройства радиусы инструментов, выполняющих контурную обработку.

5. Используя индикаторную оправку и мерный кубик, найти положение нуля программы, вернуть рабочие органы станка в нуль станка.

6. Ввести в память устройства ЧПУ значения смещений рабочих органов по каждой координате из нуля станка в нуль программы.

7. Выполнить обработку детали.

21. Изложить методику наладки многоцелевого станка на обработку детали.

Перед началом работы на станке необходимо убедиться в исправности станка и его основных частей; проверить наличие смазочного материала в подвижных узлах; переместить подвижные органы на средней скорости; проверить выход подвижных органов, крайние и нулевые положения (по координатным осям), а также исходные позиции инструментального магазина и поворотного стола; убедиться в исправности режущего инструмента и его надежной фиксации в инструментальном магазине. При отклонениях подвижных узлов станка от крайних и нулевых положений регулируют упоры по соответствующим координатным осям. Упоры смонтированы в прямоугольных пазах планок, закрепленных на подвижных узлах, а взаимодействующие с упорами конечные выключатели - в отдельных блоках, установленных на станине.

Инструмент, необходимый для выполнения операции на станке, комплектуют в точном соответствии с картой обработки. Для подготовки инструмента к определенной операции необходимы карты комплектации, операционные карты, составляемые при разработке технологического процесса.

Карты комплектации содержат схему сборки инструмента, его настроечные и размерные параметры, требования к точности сборки, коды и др.

При наладке инструмент настраивают на размер на специальных приборах.

В начале работы станка необходимо выделить 10-20 мин для его разогрева, а затем поднастроить положение нуля программы. После доставки настроенного инструмента к станку настройка выполняется по следующей схеме.

1. Ввести в память программу.

2. Установить приспособление на стол станка и выверить его относительно оси поворота и координатных осей, закрепить.

3. Расставить инструменты в соответствующие гнёзда магазина.

4. Ввести в память устройства ЧПУ координатные вылеты инструментов по оси Z (W).

5. Ввести в память устройства радиусы инструментов, выполняющих контурную обработку.

6. Используя индикаторную оправку и мерный кубик, найти положение нуля программы, вернуть рабочие органы станка в нуль станка.

7. Ввести в память устройства ЧПУ значения смещений рабочих органов по каждой координате из нуля станка в нуль программы.

8. Выполнить обработку детали.

22. Изложить методику наладки шлифовального станка с ЧПУ на обработку детали.

Наладка круглошлифовального станка:

1. Установить переднюю и заднюю бабку по длине обрабатываемой детали.

2. Установить упорные центры; вылет заднего центра должен быть равен полуторной высоте круга.

3. Установить зажимное приспособление на шпиндель станка и надёжно его закрепить.

4. Установить деталь проверив правильность зацентровки; проверить работу зажимного приспособления.

5. Произвести регулировку стола с помощью упоров.

6. В случае обработки длинных деталей установить люнет.

7. Проверить крепление и направление вращения круга в наладочном режиме.

8. Правильно установить круг относительно обрабатываемой детали в осевом и радиальном напрвлениях.

9. Проверить в наладочном режиме продольную подачу устройства правки, работу системы охлаждения.

10. Установить скорость продольного перемещения устройства правки и править круг предварительно, балансировать круг.

11. Установить режимы шлифования.

12.Проверить ограждения детали, надёжность крепления кожухов, вращающихся приводов.

13.Перед установкой деталь измеряют для определения величины припуска и настроить лимб поперечной подачи круга.

14. Произвести пробные проходы, перемещая стол в ручную. После нескольких проходов деталь контролируют с обеих сторон и при наличии конусности выверяют положение стола и повторяют проходы.

15. Установить контрольное устройство, так чтобы измерительные наконечники касались детали своими средними точками.

16. Отрегулировать систему управления циклом и установить аппаратуру в положение «наладка».

17. Испытать станок под нагрузкой, обрабатывая партию деталей (100шт.) в автоматическом режиме с проверкой размеров и шероховатости.

23. Дать классификацию приспособлений применяемых на станках с ЧПУ. Охарактеризовать их.

Станочные приспособления, применяемые для установки и закрепления на

станках обрабатываемых заготовок. В зависимости от вида механической обработки эти приспособле-

ния в свою очередь делят на приспособления для сверлильных, фрезерных, расточных, токарных, шли-

фовальных станков и др.

По эксплуатационной характеристике станочные приспособления подразделяются на:

- универсальные;

- специализированные,;

- специальные.

Единой системой технологической подготовки производства станочные приспособления классифицируются по определенным признакам.

Универсально-сборные приспособления (УСП) компонуют из заранее изготовленных стандартных элементов, деталей и сборочных единиц высокой точности. Применяют в качестве специальных приспособлений краткосрочного действия для определенной операции, после выполнения которой их разбирают, а составляющие элементы в дальнейшем многократно используют в новых компоновках и сочетаниях.

Сборно-разборные приспособления (СРП) компонуют также из стандартных элементов, но менее точных, допускающих местную доработку по посадочным местам. Эти приспособления используются как специальные приспособления долгосрочного действия. После разборки из элементов можно создавать новые компоновки.

Неразборные специальные приспособления (НСП) компонуют из стандартных деталей и сборочных единиц общего назначения, как необратимые приспособления долгосрочного действия. Конструктивные элементы компоновок, как правило, эксплуатируются до полного износа и не применяются повторно. Компоновка может производиться также построением приспособления из двух основных частей: унифицированной базовой части (УБ) и сменной наладки (СН).

Универсальные безналадочные приспособления общего назначения (УБП) наиболее распространены в условиях серийного производства. Их применяют для закрепления заготовок из профильного проката и штучных заготовок. УБП представляют собой универсальные регулируемые корпуса с постоянными (несъемными) базовыми элементами (патронами, тисками и т. п.), входящие в комплект станка при его поставке.

Специализированными наладочными приспособлениями (СНП) оснащают операции обработки деталей, сгруппированных по конструкторским признакам и схемам базирования; компоновка по схеме агрегатирования представляет собой базовую конструкцию корпуса со сменными наладками для групп деталей.

Универсальные наладочные приспособления (УНП), так же как СНП, имеют постоянные (корпус) и сменные части. Однако сменная часть пригодна для выполнения только одной операции по обработке только одной детали. При переходе с одной операции на другую оснащают новыми сменными частями (наладками).

Агрегатные средства механизации зажима (АСМЗ) представляют собой комплекс универсальных силовых устройств, позволяющих в сочетании с приспособлениями механизировать и автоматизировать процесс зажима обрабатываемых заготовок.

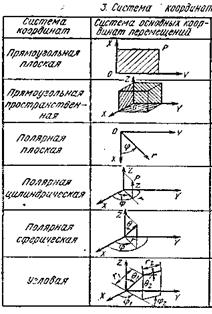

24. Изложить классификацию систем координат ПР. Описать методику наладки промышленного робота.

Системы координат ПР определяют его компоновочную схему и соответственно кинематику и форму рабочей зоны. Роботы могут работать в прямоугольной декартовой, цилиндрической, сферической, угловой и комбинированной системе координат.

В прямоугольной (декартовой) системе координат звенья механической системы имеют прямолинейные перемещения по трем (или двум — при плоской системе) взаимно перпендикулярным осям X, Y, Z.

В плоской полярной системе координат объект перемещается в одной координатной плоскости и его положение определяется величиной радикса-вектора r и углом поворота радиуса-вектора φ.

Цилиндрическая система координат характеризуется перемещением рабочего органа ПР в основной координатной плоскости в направлениях r и φ, а также по координате Z.

Сферическая система координат характеризуется перемещением рабочего органа в точку пространства за счет перемещений по радиусу-вектору r и угловым перемещениям φ и Ө в двух взаимно перпендикулярных плоскостях.

Угловая плоская ими пространственная (цилиндрическая и сферическая). Объект манипулирования перемещается в направлении радиуса-вектора r за счет относительных угловых поворотов звеньев руки, имеющих постоянную длину.

Угловая плоская ими пространственная (цилиндрическая и сферическая). Объект манипулирования перемещается в направлении радиуса-вектора r за счет относительных угловых поворотов звеньев руки, имеющих постоянную длину.

Методика наладки ПР.

1.Перед наладкой по необходимости проверяют точность опорной системы ПР. В вертикальной плоскости опорные колонны устанавливают по отвесу или по уровню (погрешность установки 0,1-0,15мм), в горизонтальной плоскости – по струне (погрешность установки 0,25-0,5мм на 1м). Погрешность установки монорельсов 0,05-0,1мм в вертикальной и горизонтальной плоскостях. В составном монорельсе не допускаются перекосы направляющих в местах стыков.

2.Системы ПУ ПР проверяют (в соответствии с инструкцией) при работе в режимах: ручного управления, программирования, автоматической работы, записи УП на внешнее устройство и её воспроизведение.

3.Электрооборудование проверяют в наладочном режиме, при этом с помощью пультов формируют сигналы на управление отдельными узлами и механизмами ПР и проверяют правильность отработки команд. Также проверяют электроцепи, связывающие ПР с обслуживающим оборудованием.

4.Далее проводят тестовые испытания, определяющие работу ПР в целом. Тестовые испытания выполняют на холостом ходу (все манипуляции, включая взаимодействие с оборудованием без изделия) и под нагрузкой (с изделием) в режиме покадровой и автоматической обработки УП, контролируя правильность составленной программы.

25. Изложить классификацию промышленных роботов. Привести схему правильности монтажа ПР.

По характеру выполняемых операций ПР подразделяют: 1. производственные; 2.(вспомогательные); 3. универсальные роботы.

По виду производства различают ПР, используемые в литейном, кузнечно-прессовом, сварочном производствах, при механической обработке, термообработке, нанесении покрытий, сборке, автоматическом контроле, транспортно-складских работах и т. д.

По степени специализации ПР делят на специальные, специализированные и универсальные.

По грузоподъемности различают ПР: сверхлегкие (номинальная грузоподъемность до 1 кг), легкие (номинальная грузоподъемность свыше 1 до 10 кг), средние (свыше 10 до 200 кг), тяжелые (свыше 200 до 1000 кг), сверхтяжелые (номинальная грузоподъемность свыше 1000 кг).

По числу степеней подвижности выпускают роботы с двумя, тремя, четырьмя и более четырех степенями подвижности.

По возможности передвижени я ПР подразделяют на стационарные и подвижные.

По способу установки на рабочем месте различают ПР напольные, подвесные и встроенные.

По виду систем координат ПР подразделяют на работающие в прямоугольной, цилиндрической, сферической, угловой и комбинированной системах координат.

По виду привода: электромеханическим, гидравлическим, пневматическим п комбинированным приводами.

По виду управления: 1. программным управлением (цикловым, числовым, позиционным, контурным); 2. с адаптивным управлением (позиционным, контурным).

По способу программирования: 1. программируемые обучением; 2. аналитически (путем расчета программ).

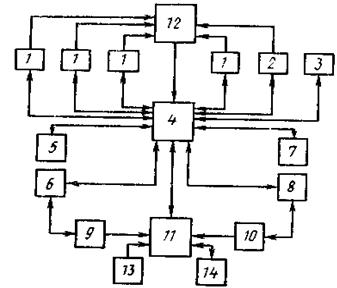

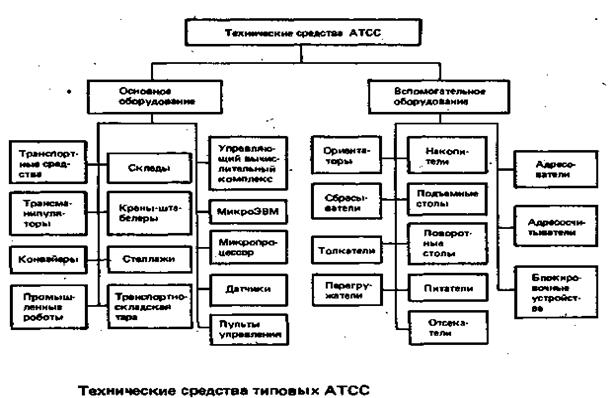

26. Описать назначение гибких производственных систем. Привести структуру ГПС и охарактеризовать её элементы.

Станочная производственная система предназначена для обработки одной или нескольких подобных заготовок или заготовок широкой номенклатуры на основе одного нескольких или различных маршрутных технологических процессов. Данная система обладает свойством гибкости, под которым понимают способность переходить в короткие сроки и без больших трудовых и материальных затрат к изготовлению нового изделия.

Гибкими производственными системами называют совокупность металлообрабатывающего и вспомогательного обо рудования (транспортного, накопительного, разгрузочного и т.д.), работающего в автоматическом режиме и с единой системой управления в условиях номенклатурного производства.

Структура ГПС

Структура ГПС

1. ГПМ

2. Автоматизированная моечная машина

3. Автоматический контроль готовых изделий

4. Транспортная подсистема

5. Автоматический склад заготовок

6. Автоматический склад инструментов

7. Автоматический склад готовых деталей

8. Автоматический склад приспособлений

9. Участок настройки инструментов

10. Участок настройки приспособлений

11. Диспетчерское управление среднего уровня

12. Стружкоотделение

13. Базы управляющих программ

14. Управление верхнего уровня (ГАЦ)

Гибкие производственные системы можно классифицировать по следующим признакам: организационному, комплексности изготовления изделий, виду обработки, разновидности обрабатываемых изделий, уровню автоматизации.

По организационному признаку ГПС подразделяют: на гибкую автоматизированную линию (ГАЛ), гибкий автоматизированный участок (ГАУ) и гибкий автоматизированный цех (ГАЦ). Таким образом верхним уровнем ГПС является ГАЦ.

27. Охарактеризовать конструктивные особенности гибких производственных модулей. Описать методику наладки гибкого производственного модуля.

ГПМ состоит из единицы технологического оборудования, оснащенного УЧПУ и средствами автоматизации технологического процесса. ГПМ функционирует автономно, осуществляя многократные циклы, и может встраиваться в ГПС.

В общем случае в состав станочного модуля (т.е. ГПМ, где в качестве технологического оборудования служит металлорежущий станок) входят: станок с ЧПУ; транспортно-накопительная система; магазин инструментов и устройство их автоматической смены; устройства автоматического контроля размеров обработанных деталей; устройство контроля размеров режущего инструмента; система опознавания заготовок; система контроля за состоянием процесса резания; механизм автоматической смены элементов зажимных приспособлений.

К специальным узлам, входящим в ГПМ, относятся: приспособления для зажима и фиксации обрабатываемых деталей; устройство для контроля целостности режущих инструментов и комплект шпиндельных коробок.

Управление работой ГПМ осуществляется с помощью ПК; имеется центральный пульт, а также пульты предназначенные для управления в наладочном режиме отдельными механизмами и устройствами.

Наладка:

1. Наладка транспортной системы: наладка транспортёра и его привода; поворотных устройств;

основных механизмов (приёма, выдачи, транспортёра-распределителя, отсекающего механизма) и согласовать работу транспортной и загрузочной систем с работой основного оборудования.

2. Выверить и проверить усилие зажима приспособления.

3. Настроить и подготовить необходимый инструмент.

4. Произвести регулировку измерительных механизмов.

5. Испытание на холостом ходу.

6. Испытание на рабочем ходу.

28. Описать назначение транспортно-накопительных систем. Дать классификацию транспортно-накопительных систем.

Транспортные подсистемы (ТС) в ГПС решают задачи обеспечения ГПМ заготовками, приспособлениями и инструментами, а также удаления из рабочей зоны обработанных деталей, заменяемых при переналадках приспособлений и инструментов. Они реализуют связь между ГПМ и отделениями подготовки производства, накопительными станциями, центральным складом ГПС, моечной и контрольно-измерительной машинами. От надежности работы транспортных устройств зависит надежность работы всей ГПС, а технический уровень транспортной подсистемы во многом определяет технический уровень ГПС.

Транспортная система функционально связана с основным и вспомогательным оборудованием ГПС и служит для перемещения заготовок, изделий, технологической оснастки. Изделия могут перемещаться на спутниках (паллетах, кассетах и др.) или без спутников (по лоткам, склизам и т.п.). В состав АТСС включаются различные конвейеры, рольганги, лотки, самоходные и несамоходные тележки, в том числе электро-робокары, мостовые краны и другие средства перемещения.

29. Назвать по приведённой схеме прибор, для настройки инструмента вне станка, с учётом обозначенных позиций, привести основные узлы. Описать методику настройки.

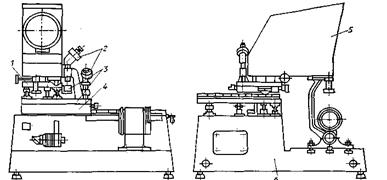

Прибор мод. БВ-2010 предназначен для размерной настройки резцов в инструментальных блоках станков токарной группы, а также резцов в оправках и на борштангах станков сверлильной и расточной групп.

1.Верхняя каретка поперечного перемещения

2.Отсчётные микроскопы

3.Линейки со штриховыми шкалами

4.Нижняя каретка продольного перемещения

5.Визирное устройство в виде проекционного микроскопа

6.Станина

Методика настройки инструментов на приборе.

1. Закрепить на подставке прибора резцовый блок

2. Установить перекрестие экрана проектора на требуемые координаты вершины инструмента Wx и Wz в поперечном и продольном направлениях, для чего поочередно ослабить стопоры, передвинуть вручную верхнюю и нижнюю каретки на заданные координатные размеры (отсчет производить по отсчетным устройствам и штриховым мерам), закрепить каретки стопорами. Точную установку координатных размеров выполнить с помощью маховиков микроподачи.

3. Установить режущий инструмент в инструментальную державку, расположить его так, чтобы проекция вершины вписалась в перекрестие, а проекции режущих кромок совпали с соответствующими линиями перекрестия экрана проектора.

4. Закрепить режущий инструмент в инструментальной державке, следить при закреплении, чтобы инструмент не сместился.

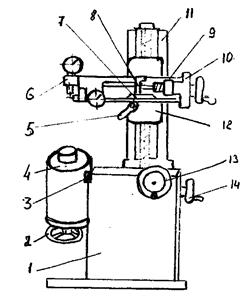

30. По приведённой компоновочной схеме прибора, для настройки инструмента вне станка, с учётом обозначенных позиций, привести основные узлы. Описать методику настройки.

Прибор мод. БВ-2013 предназначен для размерной настройки осевого инструмента (фрезы, сверла, зенкера, развертки и т. п.).

Прибор мод. БВ-2013 предназначен для размерной настройки осевого инструмента (фрезы, сверла, зенкера, развертки и т. п.).

1.Литое основание

2.Маховик для затяжки шпинделя

3.Фиксатор исключающий поворот шпинделя

4.Шпиндель

5.Стопор,фиксирующий положение вертикальной каретки

6.Насадка с двумя индикаторами (цена деления 0,01мм)

7.Призма для размещения концевой меры

8.Неподвижный упор

9.Микрометрическая головка

10.Каретка

11.Стойка

12.Вертикальная каретка

13.Маховик для перемещения на размер по линейке

14.Маховик для установки размера с помощью нониуса

Методика настройки инструментов на приборе осуществляется двумя способами: 1. по вылету инструмента; 2.по диаметру инструмента.

В первом случае: ослабляется стопор вертикальной каретки; маховиком 13 предварительно перемещают каретку 12 на размер, пользуясь шкалой линейки и нониусом; Маховиком 14 устанавливают требуемый размер с помощью нониуса.

Во втором случае: маховиком каретку10 отводят вправо на величину, превышающую заданную (отсчёт ведут по линейке); на призму7 укладывают вставку или концевую меру длины; винтом микрометрической головки9 окончательно устанавливают требуемый размер; каретку перемещают до входа указателя в зону штриха.

(ПРАКТИЧЕСКИЕ)

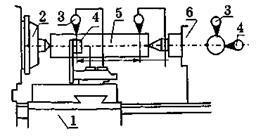

1. Вычертить схему проверки станка на точность «Прямолинейность продольного перемещения суппорта в горизонтальной и вертикальной плоскостях». С учётом обозначенных позиций, перечислить основные элементы и описать методику проверки.

Для станков с длинной хода суппорта до 1600 мм эти проверки выполняются с использованием оправки и индикатора. Цилиндрическую оправку 5 устанавливают в приспособление 2 и центр задней бабки 6, резцедержатель подводят как можно ближе к линии центров станка.

Для станков с длинной хода суппорта до 1600 мм эти проверки выполняются с использованием оправки и индикатора. Цилиндрическую оправку 5 устанавливают в приспособление 2 и центр задней бабки 6, резцедержатель подводят как можно ближе к линии центров станка.

Прямолинейность продольного перемещения суппорта в горизонтальной плоскости проверяют с помощью индикатора 4, который устанавливают на суппорте 1 таким образом, чтобы его измерительный наконечник касался боковой образующей оправки и был направлен перпендикулярно к ее поверхности. При этом показания индикатора на концах образующей оправки должны совпадать

2. Вычертить схему проверки станка на точность «Проверка радиального биения конического отверстия шпинделя у торца и на длине L». С учётом обозначенных позиций, перечислить основные элементы и описать методику проверки.

Контрольную оправку 2 вставляют в отверстие шпинделя. Стойку с индикатором 1 устанавливают на неподвижной части станка или закрепляют в револьверную головку. При проверке радиального биения конического отверстия шпинделя у торца индикатор устанавливают в положение А.

Контрольную оправку 2 вставляют в отверстие шпинделя. Стойку с индикатором 1 устанавливают на неподвижной части станка или закрепляют в револьверную головку. При проверке радиального биения конического отверстия шпинделя у торца индикатор устанавливают в положение А.

Отклонение определяют как наибольшую алгебраическую разность показаний индикатора за время двух оборотов шпинделя в рабочем направлении. При D < 400 мм допускаемое отклонение 0,01 мм.

При проверке радиального биения на расстоянии L индикатор устанавливают в положение В. При D < 400 мм и L = 200 мм допускаемое отклонение 0,016 мм.

3. Вычертить схему проверки станка на точность «Проверка одновысотности оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины вертикальной плоскости. С учётом обозначенных позиций, перечислить основные элементы и описать методику проверки.

Проверка заключается в измерении при помощи индикатора отклонений положений верхних образующих двух одинаковых по диаметру цилиндрических консольных оправок 1 и 5, вставленных в отверстие шпинделя 2 передней бабки и пиноли задней бабки 6. При этом пиноль полностью вдвигают и закрепляют, а корпус задней бабки устанавливают таким образом, чтобы расстояние между торцами пиноли и шпинделя было не меньше диаметра обрабатываемого изделия D. После этого заднюю бабку также закрепляют.

Проверка заключается в измерении при помощи индикатора отклонений положений верхних образующих двух одинаковых по диаметру цилиндрических консольных оправок 1 и 5, вставленных в отверстие шпинделя 2 передней бабки и пиноли задней бабки 6. При этом пиноль полностью вдвигают и закрепляют, а корпус задней бабки устанавливают таким образом, чтобы расстояние между торцами пиноли и шпинделя было не меньше диаметра обрабатываемого изделия D. После этого заднюю бабку также закрепляют.

Стойку индикатора 3 устанавливают и закрепляют в резцедержателе суппорта 4 так, чтобы измерительный наконечник касался контрольной цилиндрической поверхности одной из оправок на расстоянии от торца шпинделя или пиноли, равном двум диаметрам оправки. Направление его оси должно быть нормальным к поверхности оправки.

Максимальное показание индикатора определяют при поперечном возвратно-поступательном перемещении верхних салазок суппорта. Сначала на оправке 1 делают отсчет, затем шпиндель поворачивают на 180° и выполняют второй отсчет. Результат равен среднему арифметическому двух отсчетов.

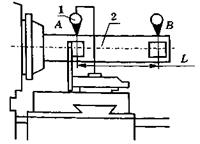

4. Вычертить схему проверки станка на точность «Проверка параллельности перемещения задней бабки перемещению суппорта в вертикальной плоскости». С учётом обозначенных позиций, перечислить основные элементы. и описать методику проверки.

В одно из крайних положений (правое или левое) смещают суппорт 1 и заднюю бабку 4. При этом пиноль 2 вдвигают в ее корпус на 0,8 хода и зажимают. Стойку индикатора 3 закрепляют в резцедержателе суппорта так, чтобы измерительный наконечник индикатора располагался нормально к поверхности пиноли.

В одно из крайних положений (правое или левое) смещают суппорт 1 и заднюю бабку 4. При этом пиноль 2 вдвигают в ее корпус на 0,8 хода и зажимают. Стойку индикатора 3 закрепляют в резцедержателе суппорта так, чтобы измерительный наконечник индикатора располагался нормально к поверхности пиноли.

Измерения производят не реже, чем через 0,3 хода задней бабки. Взаимное расположение ее и суппорта на направляющих должно оставаться постоянным. Суппорт и заднюю бабку перемещают одновременно или последовательно на всю длину хода L.

Отклонение определяют как наибольшую алгебраическую разность показаний индикатора при первоначальном и последующих положениях суппорта и задней бабки. Допускаемое отклонение 0,03 мм при L < 500 мм.

5. Вычертить схему проверки станка на точность «Проверка параллельности оси вращения шпинделя продольному перемещению суппорта в вертикальной плоскости. С учётом обозначенных позиций, перечислить основные элементы и описать методику проверки.

Индикатор 1 закрепляют так же, как и для предыдущей проверки. Суппорт перемещают в продольном направлении на длину хода L. Контрольные измерения выполняют по двум диаметрально противоположным образующим измерительной поверхности оправки, для чего шпиндель поворачивают на 180°.

По результатам не менее двух измерений отклонение определяют как среднее арифметическое. При этом каждый результат измерения вдоль одной образующей подсчитывают как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта из положения А в положение В.

По результатам не менее двух измерений отклонение определяют как среднее арифметическое. При этом каждый результат измерения вдоль одной образующей подсчитывают как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта из положения А в положение В.

Допускаемое отклонение:

0,012 мм при D < 250 мм и L = 150 мм;

0,016 мм при 250 < D < 400 мм и L = 200 мм.

Аналогично выполняется проверка параллельности оси вращения шпинделя продольному перемещению суппорта в горизонтальной плоскости.

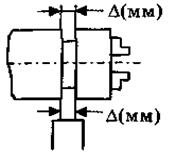

6. Вычертить схему проверки правильности установки приспособления на токарном станке. Описать методику.

6. Вычертить схему проверки правильности установки приспособления на токарном станке. Описать методику.

После установки приспособления на станок производится проверка правильности монтажа. Проверка производится щупом требуемой толщины, который располагается в зазоре между торцами шпинделя и приспособления. Величина зазора D зависит от точности станка:D = 0,03... 0,05 мм.

.

7. Вычертить схему проверки станка на точность «Проверка радиального биения центрирующей поверхности шпинделя под патрон». С учётом обозначенных позиций, перечислить основные элементы и описать методику проверки.

7. Вычертить схему проверки станка на точность «Проверка радиального биения центрирующей поверхности шпинделя под патрон». С учётом обозначенных позиций, перечислить основные элементы и описать методику проверки.

Стойку индикатора часового типа 2 устанавливают на неподвижной части станка. Его измерительный наконечник должен быть направлен нормально к образующей поверхности (базовому конусу 7° Т 30").

Шпиндель приводят во вращение вручную в любом направлении. Биение центрирующей поверхности определяют как наибольшую алгебраическую разность показаний индикатора при выполнении не менее двух оборотов шпинделя. Допускаемые отклонения: при D < 250 мм — 0,008 мм; при 250 < D < 800 мм — 0,01 мм.

8. Выполнить компоновку механического прибора для настройки инструмента токарной и расточной группы вне станка. Перечислить и обозначить на компоновке основные узлы прибора.

8. Выполнить компоновку механического прибора для настройки инструмента токарной и расточной группы вне станка. Перечислить и обозначить на компоновке основные узлы прибора.

1.Верхняя каретка поперечного перемещения

2.Отсчётные микроскопы

3.Линейки со штриховыми шкалами

4.Нижняя каретка продольного перемещения

5.Визирное устройство в виде проекционного

микроскопа

6.Станина

7. Адаптер

8. Инструмент

9. Выполнить компоновку механического прибора для настройки осевого инструмента вне станка. Перечислить и обозначить на компоновке основные узлы прибора

Прибор мод. БВ-2013 предназначен для размерной настройки осевого инструмента (фрезы, сверла, зенкера, развертки и т. п.).

Прибор мод. БВ-2013 предназначен для размерной настройки осевого инструмента (фрезы, сверла, зенкера, развертки и т. п.).

1.Литое основание

2.Маховик для затяжки шпинделя

3.Фиксатор исключающий поворот шпинделя

4.Шпиндель

5.Стопор,фиксирующий положение вертикальной каретки

6.Насадка с двумя индикаторами (цена деления 0,01мм)

7.Призма для размещения концевой меры

8.Неподвижный упор

9.Микрометрическая головка

10.Каретка

11.Стойка

12.Вертикальная каретка

13.Маховик для перемещения на размер по линейке

14.Маховик для установки размера с помощью нониуса

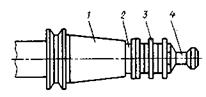

10. По приведённой схеме назвать вспомогательный инструмент. С учётом обозначенных позиций, привести основные элементы. Описать методику кодирования инструмента в магазине.

Инструментальная оправка. В станках с ЧПУ применяют систему кодирования номера инструмента для поиска необходимого инструмента.

1. Корпус оправки

1. Корпус оправки

2. Промежуточное кольцо

3. Кодовое кольцо

4. Штырь

При кодировании оправку снабжают набором сменных кодовых колец двух диаметров. При вращении магазина кольца большого диаметра нажимают на электрические конечные выключатели, установленные на неподвижных элементах магазина. Комбинация сигнала от набора конечных выключателей сравнивается с кодом, соответствующим заданному номеру инструмента и при совпадении сигналов даётся команда на останов вращения магазина. При кодировании номера инструмента магазин заряжают в произвольном порядке.

2015-08-21

2015-08-21 13626

13626