Наиболее распространенные конструкции грохотов - барабанные, плоские качающиеся и вибрационные; сепараторов - проходные и циркуляционные.

Барабанный грохот (рис.1.19) - это вращающийся барабан, установленный с уклоном в сторону выгрузки верхнего класса. Его обечайка изготовлена

из листового или проволочного сита. Для разделения материала более чем на две фракции используют многоситовые барабаны. Сита могут быть расположены концентрично (от крупного к мелкому), либо последовательно вдоль образующей (от мелкого к крупному). При вращении барабана частицы поднимаются вместе с его стенкой, а затем, скатываясь вниз, продвигаются к нижнему концу барабана и просеиваются. Основное преимущество барабанного грохота - динамическая уравновешенность, т.е. отсутствие качающихся масс. Недостатки: низкий коэффициент использования сит (около 2/3 их поверхности пустует), низкая эффективность грохочения (60-70%), высокая металло- и энергоемкость. По этим причинам барабанные грохоты применяются в промышленности все реже, главным образом при объединении классификации материала с промывкой.

из листового или проволочного сита. Для разделения материала более чем на две фракции используют многоситовые барабаны. Сита могут быть расположены концентрично (от крупного к мелкому), либо последовательно вдоль образующей (от мелкого к крупному). При вращении барабана частицы поднимаются вместе с его стенкой, а затем, скатываясь вниз, продвигаются к нижнему концу барабана и просеиваются. Основное преимущество барабанного грохота - динамическая уравновешенность, т.е. отсутствие качающихся масс. Недостатки: низкий коэффициент использования сит (около 2/3 их поверхности пустует), низкая эффективность грохочения (60-70%), высокая металло- и энергоемкость. По этим причинам барабанные грохоты применяются в промышленности все реже, главным образом при объединении классификации материала с промывкой.

Технологический расчет барабанного грохота проводится по заданной массовой производительности ( ), углу наклона его оси (

), углу наклона его оси ( ) и коэффициенту (

) и коэффициенту ( ) заполнения барабана материалом, характеристикам материала (

) заполнения барабана материалом, характеристикам материала ( ,

,  ).

).

Частота вращения барабана  определяется из условия скатывания частиц, поднявшихся на заданный угол (

определяется из условия скатывания частиц, поднявшихся на заданный угол ( - предельный угол, обеспечивающий просеивание частиц). Условие скатывания (рис.1.20):

- предельный угол, обеспечивающий просеивание частиц). Условие скатывания (рис.1.20):  , где

, где  - коэффициент трения частиц о сита. Учитывая, что

- коэффициент трения частиц о сита. Учитывая, что  , получим:

, получим:  . При движении вдоль оси барабана частицы материала поднимаются по дуге на

. При движении вдоль оси барабана частицы материала поднимаются по дуге на  угол

угол  , а затем скатываются по винтовой линии, угол спуска которой примерно равен

, а затем скатываются по винтовой линии, угол спуска которой примерно равен  (рис.1.21). Путь частиц материала в грохоте можно свести к прямоугольному треугольнику, причем каждую из его сторон они проходят за одинаковое время. Тогда скорость v движения материала вдоль барабана можно определить из равенства:

(рис.1.21). Путь частиц материала в грохоте можно свести к прямоугольному треугольнику, причем каждую из его сторон они проходят за одинаковое время. Тогда скорость v движения материала вдоль барабана можно определить из равенства:  , т.е.

, т.е.  . Производительность грохота

. Производительность грохота  , где

, где  - усредненная площадь сечения слоя материала в барабане. Значение

- усредненная площадь сечения слоя материала в барабане. Значение  определяется подстановкой в формулу расчета производительности соотношений для расчета величин

определяется подстановкой в формулу расчета производительности соотношений для расчета величин  ,

,  и

и  . Длина барабана

. Длина барабана  определяется требуемым временем

определяется требуемым временем  обработки материала

обработки материала  , или заданным отношением

, или заданным отношением  /

/  .

.

Необходимую мощность электродвигателя барабанного грохота  определяют по сумме затрат мощности на подъем материала

определяют по сумме затрат мощности на подъем материала  и на преодоление трения материала о сито

и на преодоление трения материала о сито  , где

, где  - масса материала в грохоте.

- масса материала в грохоте.

Плоский качающийся грохот (рис.1.22) - это прямоугольный короб с ситами, установленный на шарнирных опорах (подвесках) с уклоном в сторону разгрузки. Эксцентриковый вал привода сообщает коробу горизонтальные колебания, за счет которых материал перемещается по ситам вниз и рассеивается на фракции (иногда и промывается). Применение этих грохотов ограничено из-за небольшой производительности, громоздкости, низкой эффективности грохочения (70-80%).

Технологический расчет плоского качающегося грохота ведется по заданной массовой производительности ( ), наибольшему размеру кусков нижнего класса (

), наибольшему размеру кусков нижнего класса ( ), характеристикам материала (

), характеристикам материала ( ,

,  ,

,  ), углу наклона сит грохота (

), углу наклона сит грохота ( ), размеру их отверстий (

), размеру их отверстий ( ), эксцентриситету (

), эксцентриситету ( ) вала привода.

) вала привода.

Материал движется вниз по ситам, если сумма составляющих сил тяжести ( ) и инерции (

) и инерции ( ) больше силы трения, см. рис.1.23:

) больше силы трения, см. рис.1.23:

, откуда частота вращения вала привода:

, откуда частота вращения вала привода:  . При обратном качании материал не должен перемещаться вверх, т.е.

. При обратном качании материал не должен перемещаться вверх, т.е.  , откуда:

, откуда:  .

.

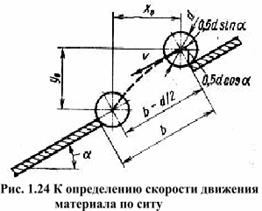

Скорость v движения материала относительно сита должна обеспечивать проход частиц через его отверстия. В предельном случае частица, скатываясь по ситу, сталкивается с противоположной кромкой отвеpстия (рис.1.24) и составляющие пройденного ею пути:  ,

,  . Поскольку

. Поскольку  ,

,  , получим:

, получим:  . Принятое значение

. Принятое значение  должно удовлетворять условию:

должно удовлетворять условию:  .

.

Ширина сита  определяется производительностью грохота

определяется производительностью грохота  , где высота слоя материала на сите принимается равной минимальному размеру частиц верхнего класса

, где высота слоя материала на сите принимается равной минимальному размеру частиц верхнего класса  . По заданному отношению

. По заданному отношению  /

/  определяется длина сита, его поверхность

определяется длина сита, его поверхность  и масса находящегося на нем материала

и масса находящегося на нем материала  . Мощность электродвигателя грохота

. Мощность электродвигателя грохота  , где

, где  - мощность, затрачиваемая на сообщение материалу кинетической энергии, а

- мощность, затрачиваемая на сообщение материалу кинетической энергии, а  - на преодоление трения материала о сито.

- на преодоление трения материала о сито.

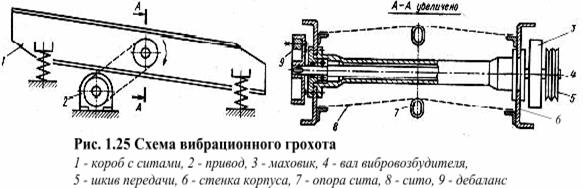

Вибрационный грохот (рис.1.25) конструктивно аналогичен плоскому качающемуся. Вибрацию сит, установленных внутри короба на пружинах, создает вращение вала вибровозбудителя с дебалансами.

Траектория движения сит у большинства промышленнных грохотов близка к круговой и может варьироваться жесткостью пружин и величиной дебалансов до прямолинейной. Привод вибровозбудителя может быть установлен на отдельном фундаменте или непосредственно на корпусе грохота. Более популярна первая схема, при использовании которой электродвигатель и кабель не подвергаются воздействию вибрации, хотя колебания расстояния между центрами ведущего и ведомого шкивов приводят к быстрому износу ремней и подшипников. Вибрационные грохоты постепенно вытесняют барабанные и плоские качающиеся, т.к. для них характерны высокая эффективность грохочения (90-95%), малая энергоемкость, высокая производительность.

Технологический расчет вибрационного грохота с круговым движением сит базируется на эмпирических зависимостях. Исходные данные: массовая производительность ( ), эффективность грохочения (

), эффективность грохочения ( ), размер отверстий сита (

), размер отверстий сита ( ), отношение

), отношение  /

/  , нормативная удельная объемная производительность (

, нормативная удельная объемная производительность ( ) при эффективности грохочения 92.5% (дается в справочниках как функция

) при эффективности грохочения 92.5% (дается в справочниках как функция  ), доля (

), доля ( ) нижнего класса в исходном материале и его насыпная плотность (

) нижнего класса в исходном материале и его насыпная плотность ( ). Расчет сводится к определению:

). Расчет сводится к определению:

- радиуса круговых колебаний грохота  ;

;

- частоты вибраций  ;

;

- расчетной ширины сита  , где

, где  - коэффициент точности отсева;

- коэффициент точности отсева;

- ширины и длины сита  ;

;

- оптимального угла наклона сита  ;

;

- фактической удельной объемной производительности  ;

;

- оптимальной скорости движения материала по ситу  ;

;

- среднего времени пребывания частицы материала на грохоте  ;

;

- массы материала на сите  .

.

Мощность электродвигателя вибрационного грохота находят по формуле:  . Здесь -

. Здесь -  затраты мощности на трение в подшипниках (

затраты мощности на трение в подшипниках ( - нагрузка на

- нагрузка на  -й подшипник,

-й подшипник,  - коэффициент трения в подшипниках,

- коэффициент трения в подшипниках,  - диаметр вала),

- диаметр вала),  - затраты мощности на транспорт и просеивание материала.

- затраты мощности на транспорт и просеивание материала.

Вихревое движение частиц классифицируемого материала в сепараторах создается либо потоком воздуха (воздушные проходные), либо вентиляторами (циркуляционные). В качестве примера рассмотрим наиболее распространенный воздушный проходной сепаратор (рис.1.26). Исходный материал подается в нижнюю часть корпуса аппарата вместе с потоком воздуха. Из-за расширения канала скорость потока резко уменьшается и крупные частицы выпадают из смеси под действием силы тяжести. Проходя по направляющим лопастям во внутренний корпус, поток воздуха закручивается и под действием центробежных сил из него выпадают мелкие частицы. Границу разделения регулируют, изменяя скорость воздуха и угол поворота лопастей. Преимущество проходных сепараторов - отсутствие движущихся частей, недостаток - высокий расход сжатого воздуха.

В циркуляционных сепараторах объединены источник движения воздуха (вентилятор), сепарирующие и осадительные устройства, поэтому они более компактны и экономичны. Циркуляционные сепараторы работают по замкнутому циклу, при этом отпадает проблема очистки отработавшего воздуха от пыли.

3.0. Дозаторы твердых сыпучих материалов

3.0. Дозаторы твердых сыпучих материалов

В отличие от питателей, непрерывно подающих сыпучий материал, дозаторы обеспечивают автоматическое отмеривание его заданной массы или объема. Соответственно различают объемные и весовые дозаторы.

В отличие от питателей, непрерывно подающих сыпучий материал, дозаторы обеспечивают автоматическое отмеривание его заданной массы или объема. Соответственно различают объемные и весовые дозаторы.

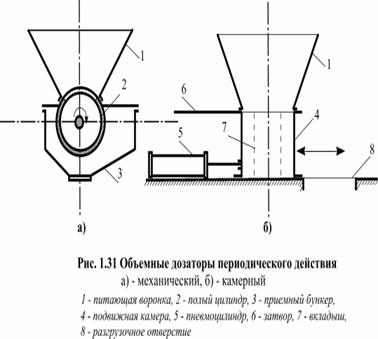

Объемные дозаторы просты по конструкции и удобны в эксплуатации, однако их применение сдерживается невысокой точностью дозирования. Наиболее распространенные дозаторы периодического действия - механические и камерные.

Принцип работы механического дозатора аналогичен шлюзовому питателю, см.рис.1.31а). За один оборот полого вращающегося цилиндра отмеривается объем материала, равный  , где

, где  ,

,  - внутренний диаметр и длина цилиндра,

- внутренний диаметр и длина цилиндра,  - коэффициент его заполнения.

- коэффициент его заполнения.

Рабочий элемент камерного дозатора (рис.1.31б)) - подвижная камера, перемещаемая по направляющим в опорной плите с помощью пневмоцилиндра. При движении влево камера заполняется материалом из бункера, а при движении вправо - опорожняется через выпускное отверстие. Производительность дозатора регулируется изменением объема камеры путем установки вкладышей.

Барабанный дозатор с лопастной насадкой (рис.1.32) используется для порционной и непрерывной подачи порошкообразных материалов. При вращении барабана-накопителя материал захватывается лопастями, поднимается вверх и ссыпается в приемный лоток. За один оборот барабана с каждой лопасти ссыпается определенный объем материала. Число лопастей, конструкция крышки приемного лотка и его положение могут быть подобраны так, что в лоток одновременно ссыпается материал только с одной лопасти (порционная подача), либо с двух (непрерывная подача).

В качестве объемных дозаторов непрерывного действия используют различные типы питателей (шнековые, тарельчатые, барабанные).

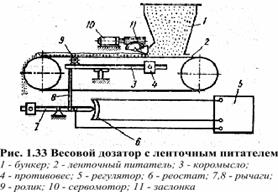

Весовые дозаторы отличает весьма высокая точность подачи материала, но конструктивно они намного сложнее объемных. Рассмотрим принцип действия весового дозатора непрерывного действия с ленточным питателем, см. рис. 1.33. Расход материала контролируется положением коромысла весов, на одном плече которого установлен подвижный противовес, а на другом - опора ролика, воспринимающего давление материала на ленту. При изменении заданного расхода коромысло весов через рычаги перемещает ползун реостата и изменяет ток в цепи регулятора. Регулятор запускает сервомотор, который поворачивает сектор заслонки питающего бункера и изменяет подачу материала на ленту.

2015-08-21

2015-08-21 2618

2618