В химической и пищевой промышленности, в производствах строительных материалов широко распространен процесс приготовления однородных смесей из твердых сыпучих и влажных материалов. Во многих случаях от качества смешения сырья зависит качество готового продукта (красители, кирпич, цемент, полуфабрикаты выпечки). Следует различать процессы смешивания, т.е. равномерного распределения компонентов в объеме смеси, и перемешивания, связанного с воздействием на материал рабочего органа (мешалки) и не обязательно приводящего смесь к однородному состоянию (перемешивание используется и для разделения смесей - сегрегации). Машины и аппараты, в которых реализуются процессы смешения, называются смесителями.

В химических производствах применяют в основном смесители периодического действия, т.к. они обеспечивают более точное соотношение компонентов смесей, которые загружаются в смеситель последовательно с помощью весовых дозаторов. По механизму переноса вещества смесители подразделяют на диффузионные, циркуляционные и объемные.

|

|

|

Процесс смешения в диффузионных смесителях внешне аналогичен процессу диффузии: частицы одних компонентов постепенно внедряются в массу частиц других. Наиболее распространенными аппаратами этой группы являются барабанные смесители (рис.1.34) с различной формой корпуса, его расположением по отношению к оси вращения, формой и расположением внутренних устройств.

Частоту вращения барабана, обеспечивающую оптимальное качество смеси рекомендуют определять по формуле:  , где

, где  - средний диаметр частиц компонентов,

- средний диаметр частиц компонентов,  - внутренний диаметр барабана. Обычно окружная скорость вращения барабана находится в пределах 0.17-1 м/с.

- внутренний диаметр барабана. Обычно окружная скорость вращения барабана находится в пределах 0.17-1 м/с.

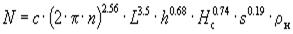

Мощность, потребляемая барабанным смесителем, определяется по формуле:  , где

, где  - масса смеси в барабане,

- масса смеси в барабане,  - длина барабана, определяемая по заданному отношению

- длина барабана, определяемая по заданному отношению  /

/  ,

,  - угол естественного откоса смеси,

- угол естественного откоса смеси,  - радиус центра массы материала в сегменте,

- радиус центра массы материала в сегменте,  - угол между крайними точками сегмента (рис. 1.35), значение которого есть корень уравнения:

- угол между крайними точками сегмента (рис. 1.35), значение которого есть корень уравнения:  .

.

С целью сокращения времени смешивания и повышения качества смесей в барабанах с горизонтальной осью вращения монтируют внутренние устройства, обеспечивающие продольные перемещения частиц компонентов. Примером барабанного смесителя с внутренними устройствами может служить смесевой барабан, к обечайке которого изнутри прикреплены спиральные перегородки, а к неподвижным торцевым стенкам - радиально расположенные полки с наклонными лопатками (рис.1.36). Витки спирали при вращении барабана перемещают материал в одну сторону, а лопатки перебрасывают его в другую. Загрузка и разгрузка смесителя осуществляется шнеком при его вращении в разные стороны.

|

|

|

Циркуляционные смесители реализуют движение частиц смешиваемых компонентов по замкнутому контуру с помощью перемешивающего органа. Примером такого аппарата может служить широко распространенный в химической промышленности центробежный лопастной смеситель

(рис.1.37), представляющий собой емкостной аппарат с нижним приводом лопастной мешалки. Экспериментально установлено, что при вращении мешалки с окружной скоростью края лопасти более 6 м/с сыпучий материал переводится в псевдоожиженное состояние. При этом значительно увеличивается его подвижность и скорость движения по циркуляционному контуру, время смешивания не превышает 25 мин. Основное требование к конструкции мешалки - обеспечение высокой скорости циркуляции материала при низком лобовом сопротивлении. Форма лопастей не оказывает существенного влияния на процесс перехода материала в псевдоожиженое состояние и имеет значение только в случаях, когда измельчение частиц смеси недопустимо.

(рис.1.37), представляющий собой емкостной аппарат с нижним приводом лопастной мешалки. Экспериментально установлено, что при вращении мешалки с окружной скоростью края лопасти более 6 м/с сыпучий материал переводится в псевдоожиженное состояние. При этом значительно увеличивается его подвижность и скорость движения по циркуляционному контуру, время смешивания не превышает 25 мин. Основное требование к конструкции мешалки - обеспечение высокой скорости циркуляции материала при низком лобовом сопротивлении. Форма лопастей не оказывает существенного влияния на процесс перехода материала в псевдоожиженое состояние и имеет значение только в случаях, когда измельчение частиц смеси недопустимо.

Оптимальная высота смесительной камеры  , где

, где  - внутренний диаметр камеры. Она заполняется компонентами смеси на

- внутренний диаметр камеры. Она заполняется компонентами смеси на  =0.5-0.8 рабочего объема. Высота слоя материала над мешалкой

=0.5-0.8 рабочего объема. Высота слоя материала над мешалкой  , где

, где  - высота установки мешалки над днищем камеры,

- высота установки мешалки над днищем камеры,  - высота лопасти мешалки по вертикали,

- высота лопасти мешалки по вертикали,  - ширина лопасти,

- ширина лопасти,  - угол между плоскостью лопасти и горизонталью. Значение

- угол между плоскостью лопасти и горизонталью. Значение  не должно превышать

не должно превышать  , а при необходимости псевдоожижения более высоких слоев на одном валу устанавливают несколько мешалок с шагом

, а при необходимости псевдоожижения более высоких слоев на одном валу устанавливают несколько мешалок с шагом  .

.

Для расчета мощности, потребляемой при смешении сыпучего материала радиальной лопастью

в режиме псевдоожижения, предложена эмпирическая формула:  [кВт],

[кВт],

где  - коэффициент сопротивления смеси,

- коэффициент сопротивления смеси,  - ее насыпная плотность,

- ее насыпная плотность,  - длина лопасти мешалки,

- длина лопасти мешалки,  - зазор между стенкой камеры и лопастью.

- зазор между стенкой камеры и лопастью.

В объемных смесителях частицы компонентов перемещаются рабочими органами по всему объему смесительной камеры отдельными блоками. Смешивание происходит в результате разрушения блоков и их перераспределения. Скорость смешивания зависит от числа поверхностей сдвига в массе материала и скорости их относительного перемещения, поэтому увеличение числа витков или лопастей рабочего органа интенсифицирует процесс.

Наиболее универсальные смесители этой группы - червячно-лопастные, пригодные для смешивания сыпучих, увлажненных и пастообразных материалов, а также пластмасс и резины. В наиболее распространенных конструкциях (рис.1.38) рабочими органами являются два Z-образных  валка, вращающиеся навстречу друг другу с разными скоростями. Реверсивный шнек в нижней части смесительной камеры используется для ее разгрузки, а также интенсификации процесса смешивания. Для устойчивой работы смесителя его камеру рекомендуют заполнять на 0.1 диаметра валков выше их верхних кромок.

валка, вращающиеся навстречу друг другу с разными скоростями. Реверсивный шнек в нижней части смесительной камеры используется для ее разгрузки, а также интенсификации процесса смешивания. Для устойчивой работы смесителя его камеру рекомендуют заполнять на 0.1 диаметра валков выше их верхних кромок.

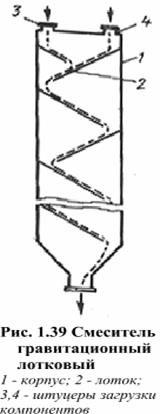

Смесители непрерывного действия пока не получили широкого распространения в промышленности из-за сложности дозирования потоков компонентов в строго заданных соотношениях. Наиболее просты по конструкции прямоточные смесители, например гравитационный лотковый (рис.1.39), где смешивание хорошо сыпучих компонентов происходит при их совместном пересыпании по лоткам. Непрерывное смешение реализуют и в барабанных смесителях, наклонные цилиндрические барабаны которых имеют внутренние устройства, способствующие возвратно-поступательному перемещению частиц компонентов вдоль продольной оси. Из непрерывнодействующих смесителей объемного смешения отметим спирально-винтовой (рис.1.40). В его трубчатом корпусе вращаются две цилиндрические винтовые спирали с противоположным подъемом витков. Вращение наружной спирали перемещает частицы смеси к разгрузочному концу трубы, а внутренняя может вращаться в любую сторону в зависимости от физико-химических свойств компонентов, необходимого качества смеси, требуемой производительности смесителя.

|

|

|

2015-08-21

2015-08-21 4580

4580