Барабанные мельницы применяют для грубого и среднего помола. Основной элемент их конструкций - вращающийся в горизонтальной плоскости барабан, защищенный изнутри броневыми плитами, в который загружены мелющие тела (шары, стержни, морская галька). При вращении барабана мелющие тела прижимаются к его стенке центробежной силой, поднимаются до некоторой высоты и падают, измельчая материал ударом, раздавливанием и истиранием. Наиболее распространенная машина этой конструкции - шаровая диафрагмовая мельница, где мелющими телами являются стальные шары (рис.1.11). Мельницы сухого помола обозначаются ШБМ, мокрого - МШР.

Барабанные мельницы применяют для грубого и среднего помола. Основной элемент их конструкций - вращающийся в горизонтальной плоскости барабан, защищенный изнутри броневыми плитами, в который загружены мелющие тела (шары, стержни, морская галька). При вращении барабана мелющие тела прижимаются к его стенке центробежной силой, поднимаются до некоторой высоты и падают, измельчая материал ударом, раздавливанием и истиранием. Наиболее распространенная машина этой конструкции - шаровая диафрагмовая мельница, где мелющими телами являются стальные шары (рис.1.11). Мельницы сухого помола обозначаются ШБМ, мокрого - МШР.

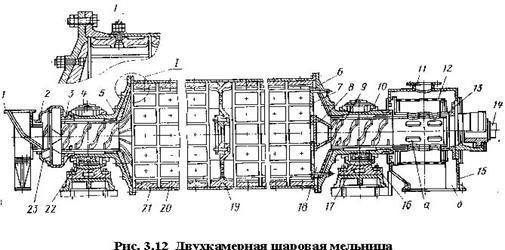

Загрузка сырья в мельницу и выгрузка продукта осуществляются через полые цапфы барабана, причем его разгрузочный конец перекрыт решеткой, задерживающей мелющие тела и частицы  материала размером больше dк. В зависимости от скорости вращения барабана режим движения шаров может быть каскадным, когда они поднимаются и скатываются параллельными слоями, и водопадным, когда шар в верхней точке подъема отрывается от "своего" слоя и возвращается в него по параболической траектории с ударом (см. рис.1.12). Более эффективен водопадный режим, однако соответствующие ему скорости вращения близки к критической, когда шары начинают вращаться вместе с барабаном, не измельчая материал. Для повышения эффективности помола внутренняя полость барабана может быть разделена вертикальными листовыми ситами на несколько камер, причем размеры шаров в камерах по ходу движения материала должны соответствовать размерам частиц поступающего материала.

материала размером больше dк. В зависимости от скорости вращения барабана режим движения шаров может быть каскадным, когда они поднимаются и скатываются параллельными слоями, и водопадным, когда шар в верхней точке подъема отрывается от "своего" слоя и возвращается в него по параболической траектории с ударом (см. рис.1.12). Более эффективен водопадный режим, однако соответствующие ему скорости вращения близки к критической, когда шары начинают вращаться вместе с барабаном, не измельчая материал. Для повышения эффективности помола внутренняя полость барабана может быть разделена вертикальными листовыми ситами на несколько камер, причем размеры шаров в камерах по ходу движения материала должны соответствовать размерам частиц поступающего материала.

Технологический расчет шаровой барабанной мельницы включает:

1.Определение внутреннего диаметра  и длины

и длины  барабана по заданной производительности мельницы и требуемому с точки зрения времени пребывания материала в барабане отношению

барабана по заданной производительности мельницы и требуемому с точки зрения времени пребывания материала в барабане отношению  /

/  . Массовую производительность мельницы в кг/с рекомендуют определять по формуле

. Массовую производительность мельницы в кг/с рекомендуют определять по формуле  , где

, где  - объем барабана,

- объем барабана,  =0.6-0.95 - коэффициент тонины помола,

=0.6-0.95 - коэффициент тонины помола,  - нормативная удельная производительность мельницы в кг/(Вт*с),

- нормативная удельная производительность мельницы в кг/(Вт*с),  - масса шаров при плотности их материала

- масса шаров при плотности их материала  (для стальных литых 7500, кованых 7800 кг/м.куб), коэффициенте заполнения

(для стальных литых 7500, кованых 7800 кг/м.куб), коэффициенте заполнения  барабана шарами и коэффициенте неплотности загрузки

барабана шарами и коэффициенте неплотности загрузки  =0.55-0.6. По заданной производительности из этого соотношения определяется значение

=0.55-0.6. По заданной производительности из этого соотношения определяется значение  , а затем

, а затем  .

.

2.Расчет критической  и рабочей

и рабочей  частоты вращения барабана. Величина

частоты вращения барабана. Величина  определяется из условия отрыва шара от поверхности барабана (рис.1.12):

определяется из условия отрыва шара от поверхности барабана (рис.1.12):  . Учитывая, что

. Учитывая, что  и в верхней точке подъема (т.А)

и в верхней точке подъема (т.А)  , получим:

, получим:  . Рабочую частоту вращения барабана

. Рабочую частоту вращения барабана  рекомендуют принимать равной (0.75-0.8)*

рекомендуют принимать равной (0.75-0.8)*  .

.

3.Оценку размеров шаров, их общей массы и массы загрузки барабана по заданной крупности сырья  и продукта

и продукта  . Необходимый диаметр стальных шаров приблизительно определяется по формуле:

. Необходимый диаметр стальных шаров приблизительно определяется по формуле:  , масса шара,

, масса шара,  число шаров

число шаров  , масса загрузки

, масса загрузки  .

.

4.Расчет потребляемой мощности по формуле:  , где

, где  =0.8-0.9 - к.п.д. мельницы.

=0.8-0.9 - к.п.д. мельницы.

Бисерные мельницы (рис.1.13) реализуют мокрый помол и широко применяются в лакокрасочной промышленности. Частицы твердой фазы суспензии, предварительно подготовленной из частиц пигмента и связующей жидкости, измельчаются кремнекварцевым бисером (размер зерен 1-2 мм), который заполняет 2/3 объема помольной камеры и приводится в движение вращающимся ротором с дисками. Измельчение частиц пигмента в слое интенсивно вибрирующих бисеринок производится раздавливанием и истиранием. Частицы продукта необходимой тонины помола (0.5-5 мкм) фильтруются через сито. Для охлаждения помольной камеры в рубашку подается хладагент. Отношение высоты камеры к диаметру  , диски диаметром 0.8*

, диски диаметром 0.8*  изготовлены из износостойкой стали. Окружная скорость дисков по внешнему диаметру 9-11 м/с.

изготовлены из износостойкой стали. Окружная скорость дисков по внешнему диаметру 9-11 м/с.

Вибрационные мельницы применяются для тонкого помола. Мокрый или сухой помол в этих машинах осуществляется высокочастотным ударом и истиранием. Цилиндрический корпус наиболее распространенной мельницы инерционного типа (рис.1.14) опирается на группу пружин и заполнен шарами, изготовленными из стали, твердых сплавов или фарфора. Через ось вращения корпуса проходит вал вибровозбудителя с дебалансом. При вращении вала со скоростью 1500-3000 1/мин колебательные движения корпуса передаются шарам, которые, соударяясь, медленно циркулируют в сторону, обратную вращению вала. Жесткость пружин подбирают так, чтобы частота вынужденных колебаний превышала частоту собственных в 4-5 раз. Исходный материал подается в мельницу через верхний штуцер, продукт выгружается вместе с шарами и отделяется от них промывкой водой (при  мокром помоле) или продувкой воздухом (при сухом помоле).

мокром помоле) или продувкой воздухом (при сухом помоле).

Струйные мельницы применяют для тонкого и сверхтонкого помола материалов средней твердости. Принцип их действия основан на использовании энергии сжатого газа или пара, которые при расширении в соплах приобретают большую скорость (до 100 м/с). Частицы измельчаемого материала вводятся в струю газа и разрушаются вследствие взаимных соударений и ударов о стенки помольной камеры. Для тонкого помола используют мельницы с противоточной помольной камерой, в которую с противоположных сторон входят разгонные трубки с соплами для подачи газа или пара (рис.1.15). Исходный материал подается в трубки по рукавам, увлекается потоком энергоносителя, измельчается в камере и подается в сепаратор, где происходит отделение мелкой фракции от крупной. Крупная фракция возвращается в помольную камеру, а мелкая отводится через верхний штуцер.

Струйные мельницы применяют для тонкого и сверхтонкого помола материалов средней твердости. Принцип их действия основан на использовании энергии сжатого газа или пара, которые при расширении в соплах приобретают большую скорость (до 100 м/с). Частицы измельчаемого материала вводятся в струю газа и разрушаются вследствие взаимных соударений и ударов о стенки помольной камеры. Для тонкого помола используют мельницы с противоточной помольной камерой, в которую с противоположных сторон входят разгонные трубки с соплами для подачи газа или пара (рис.1.15). Исходный материал подается в трубки по рукавам, увлекается потоком энергоносителя, измельчается в камере и подается в сепаратор, где происходит отделение мелкой фракции от крупной. Крупная фракция возвращается в помольную камеру, а мелкая отводится через верхний штуцер.

Достоинство струйных мельниц: возможность получения материала, не загрязненного продуктами износа мелющих тел.

2015-08-21

2015-08-21 4082

4082