Пункт содержит описание детали с обоснованием конструктивного изменения детали или отдельных ее элементов с точки зрения повышения ее технологичности и снижения стоимости обработки, предлагаемые учащимся.

Оценку технологичности конструкции изделия проводят сопоставляя трудоемкость, себестоимость и материалоемкость. Технологичность конструкции понятие относительное – технологичность одного и того же изделия будет различной для различных типов производства.

Оценку технологичности следует выполнять, руководствуясь перечнем следующих требований и следующим порядком.

1. Требования к механической обработке

· Сокращение объемов механической обработки – не назначать жесткие требования к полям допусков на все поверхности, жесткие допуска на сопрягаемые поверхности.

· Повышение точности выполняемых заготовок.

· Предусматривают возможность надежного и удобного закрепления заготовок на станке, т.е. базовые поверхности должны иметь достаточную протяженность и размеры.

· Повышение жесткости заготовок и, как следствие, уменьшение деформаций от сил резания, возможность ужесточения режимов обработки, одновременного использования нескольких режущих инструментов.

· Возможность удобного подвода режущего инструмента к обрабатываемой поверхности.

· Простановка размеров должна обеспечивать совмещение технологических и измерительных баз.

2. Требования к наружным поверхностям вращения

· Ступенчатые поверхности должны иметь минимальный перепад диаметров

· Не рекомендуется делать кольцевые канавки на торцах

· Элементы тел вращения унифицируют для использования одних и тех же многорезцовых наладок

· Выпуклые сферические поверхности выполняют срезом перпендикулярно оси.

· В местах сопряжения точных поверхностей предусматривают места выхода инструмента.

3. Требования к отверстиям

· Преимущества отдают сквозным отверстиям

· Расстояния между отверстиями назначают с условием применения многошпиндельных головок.

· При сверлении отверстий поверхности на входе и выходе инструмента должны быть перпендикулярны оси отверстия

· Желательно избегать отверстий с перекрещивающимися осями.

· Желательно избегать отверстий с пересекающимися внутренними полостями.

· Рекомендуется избегать растачивания канавок в отверстии.

4. Требования к резьбам

· Следует выполнять заходную фаску.

· Рекомендуется избегать применения резьб малого диаметра – до 6 миллиметров

5. Требования к плоским поверхностям

· Форма плоских поверхностей должна обеспечивать безударный съем стружки.

· Ширину поверхности необходимо увязать с диаметрами торцевых фрез нормального ряда или длинами концевых фрез

· Бобышки и платики следует располагать в корпусных заготовках на одном уровне.

6. Требования к пазам и гнездам

· Пазы должны по возможности допускать обработку на проход

· Глубину и ширину пазов выбирают в соответствии с рядом пазовых фрез.

· Предпочитаемы пазы, обрабатываемые дисковыми фрезами, а не концевыми.

7. Требования по технологичности к сборке

· Обеспечение возможности сборки без пригоночных работ.

· Исключение разборок при регулировках.

· Наличие удобных сборочных баз

· Создание возможности независимой узловой сборки.

· Обеспечение взаимозаменяемости, унификации и стандартизации сборочных единиц.

8. Требования к конструкции заготовки, подвергающейся термической и химико-термической обработке

· Заготовки должны иметь простые геометрические формы.

· Должна быть симметричная конфигурация, без острых кромок, тонких перемычек и резких перепадов сечений.

· Перед термической обработкой на заготовке не должно быть прорезей, канавок, отверстий, в зоне которых могут возникнуть напряжения и трещины при нагреве и охлаждении.

· Шероховатость поверхности должна быть не хуже 10 микрометров по Ra (при большей – возникают напряжения и трещины)

9. Требования по технологичности при закалке ТВЧ.

· В заготовках толщина закалочного слоя не должна превышать глубины имеющихся кольцевых канавок или выточек.

· Следует избегать выхода закалочного слоя в опасную (нагруженную) зону заготовки.

· Резьбы рекомендуется не калить.

· В опасных зонах следует назначать местную термическую обработку или химико – термическую обработку.

Раздел рекомендуется разрабатывать по следующему плану:

1. Изобразить эскиз детали, указать размеры поверхностей.

2. По порядку описать назначение каждой поверхности детали.

3. Указать какие поверхности являются базами (технологическими, измерительными).

4. Изобразить таблицы химических и физико-механических свойств материала детали. Если учащимся предлагается замена материала, то приводятся механические свойства и химический состав основного материала и всех заменителей.

Пример 1

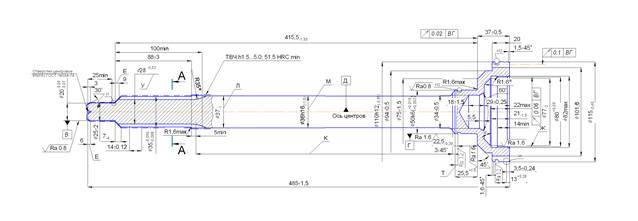

Рисунок 1 – Вал коронной шестерни

Деталь «Вал коронной шестерни» является телом вращения, имеет ступенчатую поверхность, симметричную относительно сечения, перпендикулярного оси вращения. Диаметры ступеней возрастают в осевом направлении к концу вала. Конструкция детали не имеет трудно обрабатываемых поверхностей, за исключением ступенчатого отверстия и отверстий диаметром 12мм, обрабатываемых в приспособлении, и позволяет производить обработку заранее настроенным инструментом. Поверхность на входе и выходе инструмента при сверлении отверстий диаметром 12мм не перпендикулярны оси отверстия, что является не технологичным, т.к. затрудняет доступ инструмента к обрабатываемой поверхности и ведет к последующей его поломке. Также в конструкции вала присутствует две шлицевые поверхности, обработка которых ведется низкоскоростным инструментом. Глубина кольцевых канавок на поверхности вала не превышает толщины закалочного слоя. При обработке точных поверхностей предусмотрен

свободный выход инструмента. Получение необходимой точности некоторых поверхностей затруднительно, т.к. вал не обладает достаточной жесткостью. Судить об этом можно исходя из расчетов: отношение длины к диаметру l/d = 11. В этом случае для получения необходимой точности следует уменьшить режимы резания, снизить припуск при механической обработке либо применять дополнительные приспособления (например, люнеты).

Заготовка для «Вала коронной шестерни» получается путем осадки (высадки) на горизонтально-ковочных машинах. Материалом является сталь 38ХГС ГОСТ 4543-88. Это – сталь легированная, содержащая хром, марганец и кремний, что повышает износостойкость, прочность и пластичность. Данный материал является дорогостоящим и подобран исходя из воспринимаемых нагрузок и условий его работы.

Перепад диаметров минимален, расположение поверхностей вращения позволяет вести обработку многорезцовыми головками, отсутствуют фасонные поверхности. Для контроля могут быть использованы стандартные мерительные инструменты, применение которых снижает время на подготовку производства.

Вал коронной шестерни получен из круглого проката диаметром 40мм из высококачественной стали марки 38ХГС ГОСТ 4543-71 на ГКМ. Химический состав и механические свойства стали приведены в таблицах 2 и 3. Можно предположить изготовление детали из сталей, подвергающихся последующей цементации.

Таблица 2 - Химический состав стали 38ХГС (ГОСТ 4543-88), в процентах

| C | Cr | Mn | Si |

| не более | |||

| 0,35 – 0,42 | 1 – 1,10 | 1,10 – 1,40 | 0,8 – 1,10 |

Таблица 3 - Механические свойства стали 38ХГС (ГОСТ 4543-88)

| НВ (не более) | не менее | |||||

| Закалка ТВЧ | горячекатанная | GТ МПа | GВ МПа | Δ5 % | Ψ % | аН, кгсм/см2 |

| 360 | 300 | 600 | 850 | 13 | 56 | 53 |

2015-08-21

2015-08-21 1381

1381