Между крючками крепления резиномотора шесть раз проденьте резиновую ленту сечением 4x1 мм. Концы резины свяжите. При этом нити резиномотора должны быть в ненатянутом состоянии. При помощи такой же резиновой ленты прикрепите стабилизатор и крыло (оно должно иметь возможность двигаться вдоль верхней рейки фюзеляжа). Перемещением крыла вперед или назад добейтесь расположения центра тяжести модели на расстоянии 30-35 мм от его передней кромки. Приклейте к фюзеляжу площадку под крыло.

Регулировка и запуск модели

После плавного броска модель с неработающим резиномотором должна планировать с разворотом вправо. Плавность разворота регулируется рулем направления. При пикировании (резком снижении) или кабрировании (резком наборе высоты) подберите нужный угол атаки, меняя тонкие прокладки под кромками стабилизатора (при пикировании - под задней, при кабрировании - под передней). Потом закрутите резиномотор на 30-40 витков и легким толчком пустите модель в горизонтальном направлении. Если полет происходит с плавным набором высоты и после раскрутки резиномотора модель переходит в планирование, то можно продолжать запуски с увеличением закрутки резиномотора. Если же модель после броска резко теряет или набирает высоту, то, меняя прокладки, измените угол атаки крыла. Его надо увеличивать при пикировании и уменьшать при кабрировании.

Для увеличения срока эксплуатации и числа оборотов закрутки резиномотора рекомендуется смазывать его касторовым маслом, а после запусков промывать теплой водой с мылом. Затем сушить и хранить в полиэтиленовом пакете в темном месте.

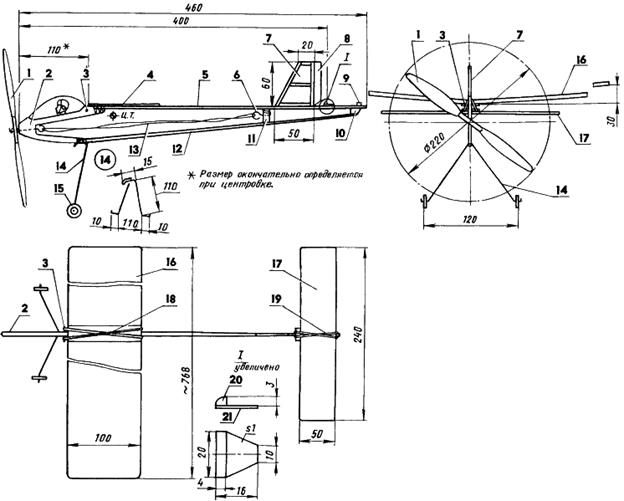

Резиномоторная модель самолета (крыло и стабилизатор на главном виде, винт, киль и руль на виде сверху условно не показаны):

1 - винт; 2 - фюзеляж (носовая часть); 3 - штырь крепления крыла (сосна, 4, L20); 4 - площадка под крыло (фанера s1, 100x20); 5, 12 - балка фюзеляжа верхняя и нижняя (сосна, рейка 5x5 у носовой части и 5x1,5 на конце); 6 - крючок крепления резиномотора (проволока 1,2-1,5); 7 - киль; 8 - руль направления (ватман); 9 - опора стабилизатора (фанера s1, 5x5); 10 - бобышка хвостовая (липа 10x5, L10); 11 - бобышка крепления крючка резиномотора (липа 15x5, L20); 13 - резиномотор (резиновая лента 4х 1); 14 - стойки шасси (проволока 1,2-1,5); 15 - колесо (фанера s3, 20, 2 шт.); 16 - крыло; 17 - стабилизатор; 18, 19 - крепление крыла и стабилизатора (резиновая лента 4x1); 20 - упор стабилизатора (липа 4x3); 21 - площадка под стабилизатор (фанера s1)

Носовая часть фюзеляжа:

1 - втулка оси воздушного винта (металл, трубка 3x0,75-0,9); 2 - вставка носовой части (фанера s3); 3 - верх кабины (фанера s1); 4 - боковина носовой части (фанера s1, 2 шт.)

Узел воздушного винта:

1 - шайба передняя (жесть); 2 - стопор (проволока или гвоздь без шляпки 1,2- 1,5); 3 - лопасть воздушного винта (фанера s1, 2 шт.); 4 - ось воздушного винта (проволока 1,2-1,5); 5 - шайба опорная (пластмасса); 6 - бобышка воздушного винта (липа 8x7, L40); 7 - пружина (от шариковой ручки)

Крыло:

1 - кромка передняя (липа 3x3); 2 - дужка нервюры верхняя (липа, рейка 3х1); 3 - лонжерон (сосна 7x2); 4 - нитки; 5 - вставка между передними кромками (липа 3x3, L20); 6 - обшивка центральной части (фанера s1); 7 - вставка силовая (фанера s1,5); 8 - вставка между задними кромками (липа 11x3x1, L20); 9 - кромка задняя (липа 11x3x1); 10 - уголок (липа s2, 10x10); 11 - законцовка (липа s2); 12 - дужка нервюры нижняя (липа 3x1); 13 - шип (фанера s1)

Формирование лопасти винта

Формирование лопасти винта

Стабилизатор:

1, 5 - кромки передняя и задняя (липа 5x2); 2 - нервюра (липа 5x2); 3 - уголок центральный усиливающий (липа s2, 15x15); 4 - уголок концевой усиливающий (липа s2, 10x10x2)

©

mkonline.ru 2008-2011

Резиномоторная "парта"

В проектировании и создании предлагаемой резиномоторной класса В1 учитывались три основных требования: недефицитность материалов, относительная технологическая простота изготовления и достаточно высокие летные характеристики. Модель с этими свойствами очень нужна на этапе перехода от простых схематических к таким, с которых начинаются "погони" за результатом на соревнованиях любого ранга.

Из ранних публикаций "Моделиста-конструктора" при проектировании нового аппарата более всего привлекли некоторые узлы и детали, а именно - силовая труба-балка фюзеляжа, намотанная из крафт-бумаги на эпоксидной смоле, однолопастный винт с балансиром и простое по конструкции крыло, напоминающее технику чемпиона международных соревнований. После анализа и размышлений и получилась представляемая вниманию читателей модель.

Фюзеляж изготовлен, как и предполагалось, из крафт-бумаги, пропитанной эпоксидной смолой и намотанной на оправку (толщина стенок трубки не должна быть менее 0,4-0,42 мм). Готовая деталь зачищается мелкозернистой шкуркой и лакируется или красится водонепроницаемыми эмалями. Передняя и задняя бобышки выточены из дюралюминия. Толщина стенок стаканчиков, вставляемых на клею в трубу-фюзеляж, не должна превышать 0,5-0,6 мм.

Хвостовая балка прямоугольного сечения - из сосновой, еловой или липовой рейки сечением 6x6 мм, уменьшенным до 3,5x3,5 мм в хвостовой части. Балка выстругана и покрыта паркетным лаком, не дающим коробления детали при высыхании.

Бобышка и воздушный винт были изготовлены, как рекомендовалось в "Моделисте-конструкторе" № 4 за 1994 г. Данное решение считаем достаточно удачным. Но если у вас есть готовые бобышки обычного типа под двухлопастный винт, то смело применяйте их. Ведь основное назначение подобной модели - тренировки и еще раз тренировки. А только опыт позволит достигнуть значительных результатов (притом стабильных!) и - значит - выиграть соревнования.

Киль наборный, хотя можно его выполнить и из бальзовой пластины, пенопласта или даже выгнуть из дюралевой спицы диаметром 2 мм. Особого практического значения его конструкция не имеет. Какой вариант вы считаете наиболее приемлемым, такой и используйте.

Стабилизатор наборный, с прямыми и диагональными нервюрами и двухполочным лонжероном. Если у вас есть возможность изготовить кромки и нервюры оперения из бальзы - отлично, если нет - используйте липу или осину плотностью 0,33-0,37 г/см3. Из отечественных материалов получается стабилизатор массой около 5-7 г. Обтяжка - тонкой (0,015 мм) матовой лавсановой пленкой. Один опытный экземпляр был обтянут тончайшим металлизированным лавсаном от конденсаторов, какой обычно применяют ракетомоделисты. Результаты оказались весьма хорошими - 3,7 г на весь стабилизатор из бальзы. Но он оказался недостаточно прочен и нередко ломался при посадках.

Прежде чем рассказать о крыле, несколько замечаний о системе детермализатора. Если у вас нет таймера, то использование фитиля для аэродинамической перебалансировки станет неплохим решением (хороший таймер делается из обычного фотографического, а это работа долгая, тонкая и кропотливая). Мы применили нестандартный прием перебалансировки крыла для ввода модели в режим парашютирования. Способ прост и позволяет не довешивать на хвост дополнительных приспособлений. Это экономит вес узла оперения и, следовательно, обеспечивает большое плечо стабилизатора при подборе нужной центровки (стабилизатор крепится неподвижно). Единственное условие - крыло после срабатывания таймера или фитиля должно составлять с осью фюзеляжа угол примерно 35-37°. Модель парашютирует носом вниз и касается земли своей силовой частью.

Подкосы, на которых крепятся ложементы крыла, аналогичны по схеме модели "Стрекоза", описанной в "Моделисте-Конструкторе" № 4 за 1990 год. Они выполнены из алюминиевых вязальных спиц диаметром 2,5 мм. Уголки и хомутики изготовлены из белой жести от консервных банок. Нитки № 10 или типа "Маккей".

Центровка готовой модели должна находиться примерно в 60% от передней кромки крыла. Первые запуски лучше проводить в спокойную погоду со слабым ветром. Резиномотор закручивается не более чем на 100-150 оборотов. Время горения фитиля подбирается опытным путем.

В остальном, что касается регулировки моторного полета и планирования модели, еще раз настойчиво рекомендуем перечитать и запомнить советы, включенные в материал "Стрекоза"-победительница".

Рис. 1. Геометрические параметры резиномоторной модели.

Рис. 2. Стабилизатор:

1 - задняя кромка (липа, сосна 4x1,2 мм); 2 - законцовка (липа, шпон 1,2 мм); 3 - лонжерон (сосна 3x1 мм); 4 - косынка (липа, шпон 1,2 мм); 5 - передняя кромка (сосна 2x2 мм); 6 - прямая нервюра (липа, шпон 0,8 мм); 7 - косая нервюра (липа, шпон 0,8 мм); 8 - центральная нервюра (липа, шпон 1,2 мм); 9 – обшивка (наполненный лавсан 0,015 мм)

.

Рис. 3. Крыло:

1 - задняя кромка (сосна 6x2 мм); 2 - законцовка (липа, шпон 2 мм); 3 - лонжерон (сосна 6x1,5 мм); 4 - косынка (липа, шпон 1,2 мм); 5 - передняя кромка (сосна 3x5 мм); 6 - стыковочная нервюра (липа, шпон 1,2 мм); 7 - обшивка (наполненный лавсан 0,015 мм); 8 - прямая нервюра (липа, шпон 0,8 мм); 9 - косая нервюра (липа, шпон 0,8 мм); 10 - центральная нервюра (липа, шпон 2 мм); 11 - ложемент (сосна 3x3 мм; привязывать после обтяжки крыла). Стенка лонжерона - липовый шпон 0,8 мм на ушке крыла, шпон 1,2 мм по центроплану. Ушко пристыковывается к центроплану после обтяжки крыла без усилений на эпоксидной смоле.

Рис. 4. Схема детермализатора:

1 - фюзеляж; 2 - проклеенные нитки; 3 - стойка переднего подкоса; 4 - ложемент; 5 - ушко (дюраль 0,8 мм); 6 - нитка; 7 - хомут с винтом; 8 - фитиль; 9 - корд; 10 - уголок фиксатора ложемента; 11 - кембрик; 12 - задняя стойка подкоса.

Не так давно на нашем авиамодельном форуме поднимался вопрос о технологии изготовления винтов для авиамодели своими руками.

Конечно, винты для авиамодели не сложно купить и в магазинах, но не всегда хобби магазины бывают рядом с местами полетов.

Да и специфические винты цену имеют весьма не гуманную.

Сегодня я хочу поделиться фотоинструкцией по изготовлению воздушного винта для авиамодели своими руками.

Технология и фото принадлежат Игорю (Lux) из Уральска и с его разрешения публикуются на нашем сайте.

Этап первый. Изготовление матрицы.

Фотографии сделаны для изготовлении копии 7-ми дюймового винта. Изготовление винтов других размеров ничем не отличается от изготовления 7-ми дюймового, изменяются только размеры матрицы.

Первой деталью необходимо изготовить опалубку для будущей матрицы.

Опалубку изготавливается из 10мм деревянной или МДФ панели.

Делается 4 прямоугольника размером 200х45 мм.

В центральных частях вырезается место для будущей матрицы, части склеиваются попарно.

По диагонали высверливаются отверстия для направляющих штырей, они будут центрировать опалубку при соединении.

Штыри и буксы (ответная часть штыря) под них желательно изготовить из твердого металла, можно воспользоваться мебельной фурнитурой.

Вклеиваются буксы и штыри и получаем 2 "ванночки".

Для того что бы форма всегда собиралась в одинаковом положении на одном торце пропиливается "ключ".

Одна половина заполняется пластилином, в нее укладывается копируемый винт.

Для того что бы форма всегда собиралась в одинаковом положении на одном торце пропиливается "ключ".

Одна половина заполняется пластилином, в нее укладывается копируемый винт.

Для того что бы в готовой копии получилось отверстие необходимо вставить стальной штырек в отверстие копируемого винта. Штырек необходимо подобрать или изготовить по диаметру копируемого винта.

Для того что бы опалубка и винт не приклеились, необходимо нанести разделительный слой. Для этого из хозяйственного мыла делается стружка и разводится водой до состояния кашки. Стружку можно получить используя терку, так будет гораздо быстрее чем строгать мыло ножом.

Нижняя часть с винтом покрывается мыльной кашкой 2-3 раза с промежуточной просушкой.

В верхней части сверлятся отверстия для выхода воздуха, заливки эпоксидной смолы и контроля заполнения матрицы смолой

Необходимо так же покрыть торец и направляющие штырьки на верхней части. Внутреннюю поверхность верхней части покрывать мылом не надо.

Для заполнения используется эпоксидная смола или клей ЭДП.

При работе с эпоксидной смолой можно применить метод проверки качества нагревом готовой смеси смолы с отвердителем на жести.

Для этого греется до начала закипания смолы, остужается и пробуется, как смола застыла. Через 24 часа при комнатной температуре смола так же «встанет» как и при нагреве до закипания.

В смолу добавляется алюминиевая пудра, около 20 % по объему от смолы.

Если в помещении жарко, а объем смолы большой, то желательно поставить смолу в тарелку с ледяной водой – так смола не закипит.

Половинки будущей формы складываются, плотно сжимаются и фиксируются скотчем.

Эпоксидная смола заливается через воронку до тех пор, пока она не начнет выходить из всех отверстий.

После заливки оставляем на сутки для полимеризации эпоксидной смолы.

После 24 часов половинки раскрываются, и удаляется пластилин. Винт НЕ СНИМАЕТСЯ!!!!

Остатки пластилина смываются бензином или горячей водой.

Осматривается качество заливки. В готовой части матрицы не должно быть "раковин" от пузырьков воздуха. Винт при этом НЕ СНИМАТЬ!!!!

Сверлим заливочные отверстия во второй деревянной части.

Снова наносим разделительный слой из мыльной "кашки", 2-3 раза с промежуточной просушкой на залитую часть с винтом. Внутренняя часть второй половинки так же не смазывается!!! На ней смазывается только место соприкосновения.

После сушки располировываем мыло. Плотно соединяем половинки, фиксируем скотчем стык.

Повторяем процедуру с изготовлением смолы с наполнителем и и заливаем вторую часть формы.

Через 24 часа разбираем готовую форму, вынимаем винт и смываем остатки разделительного мыльного слоя.

Матрица готова к изготовлению винтов.

Этап второй. Изготовление винтов.

Заготавливается мыльная "кашка", промазывается на 2 слоя с просушкой вся матрица и штырек.

Для армирования винта заготавливается стеклоткань и углеволокно в виде нитей.

Разводиться смола и начинается пропитка и укладка.

Пропитывать все надо сильно, затем лишняя смола отжимается.

Содержание будущего винта - 60% смолы и 40 % нитей.

Первый слой укладывается углем, затем кладется стеклонить.

При укладывании нитей они обматываются вокруг штырька.

Укладывать необходимо равномерно и аккуратно.

Последний слой снова из угленити.

Укладывать надо с небольшим запасом, если мало положить - то в винте возникнут пустоты и непроклеи, а лишнее при сдавливании выдавится в "облой".

Соединяем матрицу и плотно сжимаем с помощью струбцин или используя тиски.

Для уменьшения времени полимеризации модно воспользоваться сушильным шкафом, выдерживаем в нем винт в течении часа при температуре 50-60 гр, вынимаем и даем постоять 3 часа. Вместо муфельной печи можно воспользоваться духовкой.

Только не забываем о температуре, прожаривать винт при 250 градусов совсем не обязательно.

Без прогрева необходимо выждать 24 часа.

После полимеризации разбираем матрицу. Облой на готовом винте толщиной 0.12 мм, это нормально.

Облой удаляется с помощью ножа, но "без фанатизма", форма винта должна соответствовать исходному.

Итак, исходный пластмассовый винт весит 2.7 грамма, получившаяся копия 3.5 грамма.

Вес копии возрос на 0.8 грамма, но вот прочность увеличилась в разы!

Все так и уголь и стеклоткань делают конструкцию весьма упругой к ударным нагрузкам.

И там где оригинал сломается,самодельный винт спружинит.

На изготовление матрицы ушло 4 дня, по 2 часа работы - итого 8 часов.

За это время можно и деревянный вырезать. Но зато теперь на авиамодели будет всегда стоять одинаковый винт, что хорошо для настройки и пилотирования.

От себя добавлю – угленить использовать желательно, но не обязательно, видел в интернете технологию изготовления и только с наполнителем из стеклоткани. Так же видел изготовление с передней кромкой из углеткани, а эпоксидную смолу использовали с добавлением тонера от лазерного принтера в качестве наполнителя. Можно по экспериментировать с добавлением машинного или касторового масла (1-2 капли) в качестве пластификатора для эпоксидной смолы.

Так же стоит сделать балансировку винта перед его использованием на авиамодели.

Большое спасибо Игорю (Lux) из Уральска за материал, фотографии и разрешение для публикации этой статьи.

2015-08-21

2015-08-21 1403

1403