Цель работы:

1. Экспериментальное определение зависимости жидкотекучести от температуры заливки сплава.

2. Расчет скорости течения металла в пробе.

3. Расчет коэффициента теплоотдачи от металла к форме.

4. Оценка возможностей течения сплава после начала кристаллизации.

1. МЕХАНИЗМ ОСТАНОВКИ ПОТОКА СПЛАВА В ФОРМЕ

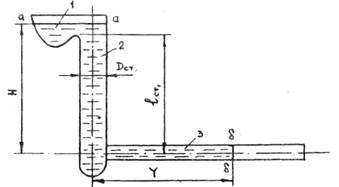

Жидкотекучестью называют свойство металлов и сплавов, характеризующее их способность заполнять форму и воспроизводить в отливке реальный отпечаток ее поверхностей. В отличие от заполняемости, которая является комплексным технологическим свойством, жидкотекучесть определяется в стандартной форме и по стандартной методике и поэтому является свойством сплава. Количественно жидкотекучесть характеризуется длиной образца V, залитого в стандартной пробной форме. На рис. 1 Приведена принципиальная схема пробы на жидкотекучесть, состоящая из литниковой чаши (1), стояка (2) и рабочего канала (3).

|

Рисунок 1 – Схема технологической пробы на жидкотекучесть:

1 – чаша; 2 – стояк; 3 – канал

Жидкотекучесть зависит от большого числа физических и технологических параметров: температуры заливки сплава, его теплоемкости и скрытой теплоты затвердевания, характера первичной кристаллизации, вязкости и т.д.

Различают истинную и практическую жидкотекучести. Истинные жидкотекучести сплавов определяются при сравнении их величин в условиях одинакового перегрева сплава над температурами, при которых он теряет способность к течению (температуры нулевой жидкотекучести). Практическая жидкотекучесть определяется для разных сплавов при одинаковых температурах заливки.

Остановка потока в канале в зависимости от характера затвердевания сплава может быть вызвана разными причинами. При течении широкоинтервальных сплавов, затвердевающих объемно, кристаллы выпадают по всему объему вблизи головы потока. При этом вязкость сплава увеличивается, в силу возможного сцепления друг с другом лгавших кристаллов появляется сила трения покоя, которую необходимо преодолеть, чтобы сплав тёк, т.е. вел себя, как жидкость. Течение в этих условиях описывается законом, близким к реологическому закону тела Бингама:

,

,

где  – приложенное к слою жидкости касательное напряжение;

– приложенное к слою жидкости касательное напряжение;

– предельное касательное напряжение сдвига;

– предельное касательное напряжение сдвига;

η – вязкость;

– поперечный градиент скорости.

– поперечный градиент скорости.

Если  то сплав ведет себя, как твердое тело, т.е. перестает течь. Величина

то сплав ведет себя, как твердое тело, т.е. перестает течь. Величина  зависит от относительного количества

зависит от относительного количества  и формы твердых кристаллов, выпавших в сплаве. С ростом

и формы твердых кристаллов, выпавших в сплаве. С ростом  при понижении температуры головы потока

при понижении температуры головы потока  увеличивается. Как только

увеличивается. Как только  превзойдет действующее напряжение

превзойдет действующее напряжение  , течение прекратится. Нулевая жидкотекучесть отвечает некоторой критической доле твердой фазы

, течение прекратится. Нулевая жидкотекучесть отвечает некоторой критической доле твердой фазы  , выпавшей к моменту достижения температуры

, выпавшей к моменту достижения температуры  , лежащей между температурами солидуса

, лежащей между температурами солидуса  и ликвидуса

и ликвидуса  . Поэтому остановка потока широкоинтервальных сплавов происходит из-за образования "пробки" в головной части потока.

. Поэтому остановка потока широкоинтервальных сплавов происходит из-за образования "пробки" в головной части потока.

Для чистых металлов и сплавов с узким интервалом кристаллизации затвердевание начинается от стенок канала и постепенно распространяется в осевые области. Остановка потока происходит в результате уменьшения сечения жидкого потока нарастающими на стенках канала корочками твердого металла. При этом место перехвата при заливке сплава без перегрева находится у входа в канал и по мере увеличения температуры заливки удаляется от входа вглубь канала.

2. РАСЧЕТ ЖИДКОТЕКУЧЕСТИ СПЛАВОВ

При течении перегретого сплава в канале формы головная часть проходит следующие три этапа:

1. Этап, когда температура на границе головная часть потока – форма T к выше температуры нулевой жидкотекучести T*. В конце этапа T к= T*.

2. Этап, в течение которого T к= T*, а температура в объеме головы потока выше температуры ликвидуса. В конце этапа голова потока теряет перегрев.

3. Головная часть потока течет без перегрева. В конце этапа поток останавливается по одному из рассмотренных выше механизмов.

Таким образом, длительность течения сплава до остановки τтеч определяется как сумма длительностей указанных этапов:

.

.

Тепловой и гидродинамический анализ приводит к следующим формулам для расчета жидкотекучести (см. материал лекций):

,

,

где Н - действующий напор (см. рис.1);

,

,

где  – удельная теплоемкость и плотность жидкого сплава:

– удельная теплоемкость и плотность жидкого сплава:

α – коэффициент теплоотдачи от сплава к форме, Вт/(см  ·К );

·К );

R=S/П – приведенный размер канала, см;

S – площадь сечения канала, см;

П – периметр сечения канала, см;

b 1 и b 2 – коэффициенты аккумуляции тепла сплавом и формой;

Т 10 и Т 20– температура заливки сплава и начальная температура формы, °С;

Тликв –температура ликвидуса, °С;

Т*н.ж – температура нулевой жидкотекучести, °С;

β – коэффициент, равный 1 для широкоинтервальных сплавов и 0,33 для узкоинтервальных сплавов;

,

,

где m – эмпирически определенный коэффициент;

ζc –коэффициент потерь напора.

3. ОПРЕДЕЛЕНИЕ ВЕЛИЧИНЫ ЖИДКОТЕКУЧЕСТИ

ПО СПИРАЛЬНОЙ ПРОБЕ

3.1. Изготовление форм

В настоящей работе жидкотекучесть измеряется с помощью спиральной пробы, схема которой изображена на рис. 2. Формовка осуществляется в двух опоках по металлическим моделям. В нижней опоке располагается спираль с зумпфом, в верхней – выполняется стояк и литниковая чаша.

Для выявления влияния температуры на жидкотекучесть все формы в одном эксперименте должны изготовляться из одной смеси с одинаковой плотностью набивки. Для выводов газов из полости спирали делаются наколы. Из формы удаляют мусор, рабочая поверхность тщательно отделывается.

Количество изготовляемых форм задается руководителем практикума. При сборке формы следует контролировать правильность совмещения отверстий в литниковых каналах, а также не допускать больших зазоров по разъему во избежание заливов. Собранные формы накрываются грузом.

3.2. Заливка форм и замер величины жидкотекучести

Плавка металла осуществляется в печи под руководством преподавателя. Перед заливкой пробы отверстие стояка в чаше закрывается стопором, который вынимается после полного заполнения чаши. Контроль температуры металла  производится в чаше термопарой погружения. Температуры заливки назначаются преподавателем.

производится в чаше термопарой погружения. Температуры заливки назначаются преподавателем.

Первая форма заливается наиболее перегретым металлом, следующие все более холодным. При заливке необходимо следить, чтобы чаша все время была заполнена полностью с целью стабилизации действующего напора Н.

После полного затвердевания металла форму выбивают, а охлажденную пробу очищают от смеси. По количеству выступов на спирали определяется ее длина, т.е. величина жидкотекучести Y. Полученные данные заносятся в табл. 1.

|

Таблица 1 – Влияние Т 10 на величину жидкотекучести Y

| Сплав | № пробы | Температура заливки,  | Жидкотекучесть, см | Примечания |

Одновременно на пробах замеряются: размеры поперечного сечения спирального канала, диаметр стояка  , длина стояка

, длина стояка  , расстояние от уровня зеркала металла в чаше до оси спирального канала Н.

, расстояние от уровня зеркала металла в чаше до оси спирального канала Н.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ЭКСПЕРИМЕНТА И ИХ ОБСУЖДЕНИЕ

4.1. Расчет скорости течения в рабочем канале.

Расчет гидродинамического сопротивления системы  может быть применительно к спиральной пробе, сделан по формуле:

может быть применительно к спиральной пробе, сделан по формуле:

,

,

где  и

и  – коэффициенты сопротивления на входе в стояк и повороте в спиральный канал;

– коэффициенты сопротивления на входе в стояк и повороте в спиральный канал;

и

и  – площади поперечного сечения стояка и спирального канала, м2;

– площади поперечного сечения стояка и спирального канала, м2;

– длина стояка, м;

– длина стояка, м;

– средняя длина потока в спиральном канале в процессе его заполнения, м;

– средняя длина потока в спиральном канале в процессе его заполнения, м;

– эквивалентный гидравлический диаметр спирального канала, м;

– эквивалентный гидравлический диаметр спирального канала, м;

– диаметр стояка, м;

– диаметр стояка, м;

- коэффициент гидравлического трения для стенок песчаной формы.

- коэффициент гидравлического трения для стенок песчаной формы.

Принимаем по справочным данным [3]:  ;

;  ;

;  . Площади

. Площади  и

и  рассчитывают по размерам сечения соответствующих каналов. Величина

рассчитывают по размерам сечения соответствующих каналов. Величина  (

( -периметр сечения канала);

-периметр сечения канала);

Скорость потока в спиральном канале рассчитывается по формуле:

.

.

По справочным данным задается коэффициент кинематической вязкости сплава  (м2/с) и находится величина числа Рейнольдса

(м2/с) и находится величина числа Рейнольдса  , характеризующего режим течения, делается заключение о степени турбулентности потока. Полученные данные заносятся в табл. 2. В случае чистых металлов, эвтектических или узкоинтервальных сплавов рассчитанные величины

, характеризующего режим течения, делается заключение о степени турбулентности потока. Полученные данные заносятся в табл. 2. В случае чистых металлов, эвтектических или узкоинтервальных сплавов рассчитанные величины  и Re относятся только к первым двум периодам течения.

и Re относятся только к первым двум периодам течения.

Таблица 2 – Гидравлические и теплофизические характеристики течения металла в пробе

| Характеристика | Единица измерения | № проб | Среднее значение | ||

Коэффициент гидродинамического сопротивления  Скорость потока металла в рабочем канале Скорость потока металла в рабочем канале  Число Рейнольдса Re Коэффициент теплотдачи Число Рейнольдса Re Коэффициент теплотдачи  Коэффициент m Коэффициент m | – см/с – см/с2 |

4.2. Зависимость жидкотекучести от температуры заливки

Расчет величины α.

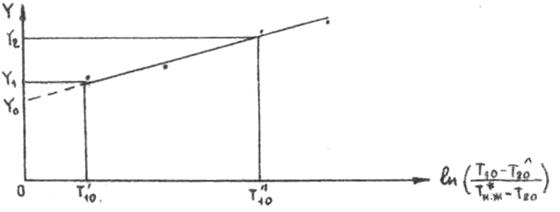

На основании данных табл. 1 по методу наименьших квадратов строится линейный график зависимости Y от

.

.

|

Данные по  задаются преподавателем

задаются преподавателем

Рисунок 3 – Зависимость жидкотекучести от температуры заливки

Для расчета коэффициента теплоотдачи  на прямой выбираются 2 произвольные точки, и определяются соответствующие им

на прямой выбираются 2 произвольные точки, и определяются соответствующие им  и

и  .

.

С учетом (1) легко найти, что

.

.

Отсюда находим

.

.

Вычисленные значения α заносятся в табл.2.

4.3. Определение коэффициента m

Если аппроксимировать график на рисунке 3 в область нулевого перегрева, то

.

.

Отсюда находим

.

.

Вычисленные значения m заносят в табл.2.

5. СОДЕРЖАНИЕ ОТЧЕТА

Отчет должен содержать следующие разделы:

1. Цель работы.

2. Перечень всех принятых обозначений с указанием размерностей параметров в СИ. Для величин, принимаемых по справочным данным, указываются их численные значения.

3. Характеристика изучаемого сплава и его положение на диаграмме состояния.

4. Описание методики эксперимента и схема формы для технологической пробы.

5. Результаты замеров жидкотекучести.

6. Расчет скорости течения в рабочем канале.

7. Расчет коэффициента теплоотдачи.

8. Зависимость жидкотекучести от температуры заливки. Расчет коэффициента m.

9. Использованная литература.

В отчете должны быть приведены все расчетные формулы.

6. ВОПРОСЫ ДЛЯ КОЛЛОКВИУМА

1. Понятия о жидкотекучести как технологическом свойстве литейных сплавов.

2. Практическая и истинная жидкотекучесть.

3. Основные факторы, влияющие на величину жидкотекучести.

4. Связь величины жидкотекучести с положением сплава на диаграмме состояния.

5. Причина остановки потока металла в каналах формы и их связь с характером затвердевания сплава.

6. Основные разновидности проб на жидкотекучесть.

7. Математические модели заполнения канала пробы для сплавов, кристаллизующихся при постоянной температуре и в интервале температур.

2015-08-21

2015-08-21 3914

3914