Важнейшей составной частью электролизера является ошиновка, обеспечивающая не только подвод тока к ванне, но и определяющая магнитное поле в расплаве.

Еще в середине 60-70 гг. прошлого века наиболее широкое применение находили шины сечением 250x29 мм. Однако с вводом в работу электролизеров ВТ для анодной ошиновки начали применять шины сечением 310x35 мм, а затем и 430x50 мм. Для катодной ошиновки практически на всех вновь вводимых корпусах катодная ошиновка изготавливалась из шин сечением 430x60 мм. В настоящее время, в связи с увеличением силы тока, находят применение шины значительно большего сечения, вплоть до 800x150 мм. Очевидно, что применение шин большого сечения экономически выгоднее, как с точки зрения их изготовления, так и их монтажа.

При выборе ошиновки электролизеров следует иметь в виду следующее:

- в настоящее время материалом для шин служит алюминий, температурный коэффициент электрического сопротивления которого равен 0,004. Это означает, что при изменении температуры шин на 10 °С, его сопротивление изменяется на 4%;

- при конструировании катодной ошиновки желательно подключать равное количество блюмсов. Это позволит улучшить распределение тока по шинам и снизить потери энергии в них;

- гибкую часть ошиновки следует располагать так, чтобы она была доступна для обозрения. Так, например, на электролизерах ВТ типа С8Б и С8БМ гибкая часть ошиновки расположена между электролизерами и ниже уровня днища катодного кожуха. Ее недостаточная гибкость в сочетании с увеличенным подъемом анодной рамы приводит к тому, что ошиновка имеет возможность касаться катодного кожуха, шунтируя часть тока. Кроме того, установлено, что чрезмерный подъем анодной рамы приводит к надрывам в отдельных лентах гибкой части;

- ошиновка должна быть надежно изолирована от "земли" с целью уменьшения величины утечек тока.

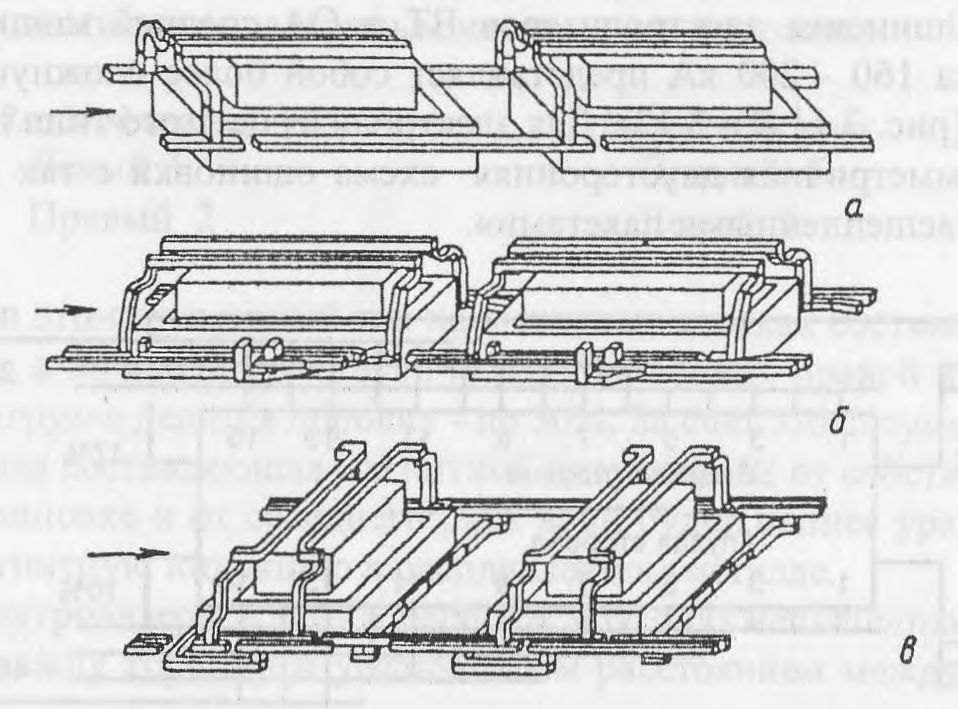

Рис. 3.11. Схемы ошиновки электролизеров: а - односторонний подвод тока к аноду (продольное расположение в корпусе);

б - двусторонний подвод тока к аноду (продольное расположение);

в - двусторонний подвод тока к аноду (поперечное расположение)

На рис 3.11 приведены наиболее распространенные схемы ошиновки в зависимости от типа электролизера, его мощности и расположения в корпусе. Влияние магнитного поля существенно возрастает по мере повышения мощности ванн и токовой нагрузки на серию электролиза. Электролизеры малой мощности (рис. 3.11,а) в силу относительно низкой напряженности магнитного поля, небольшой плотности горизонтальных токов и ограниченного объема жидкого металла не требуют чрезмерного усложнения ошиновки. Хорошие результаты при электролизе достигаются даже при одностороннем отводе тока от катода и одностороннем подводе тока к анодной ошиновке. Располагаться в корпусе такие электролизеры могут продольно по два или четыре ряда, что существенно не отражается на взаимном воздействии магнитных полей.

Ошиновка электролизеров ВТ и ОА средней мощности на силу тока 160 - 200 кА представляет собой более сложную конструкцию (рис. 3.11, б). Для электролизеров этого типа применяется асимметричная двусторонняя схема ошиновки с так называемыми «расщепленными пакетами».

При этом с каждой продольной стороны ванны ток отводится от группы блюмсов самостоятельным пакетом. Пакеты, отводящие ток от первой (по направлению движения тока) половины электролизера, направляются к ближайшим стоякам следующего электролизера, а от второй половины - к дальним стоякам. Соединение дальних стояков со второй половиной пакетов предыдущей ванны производится за счет шин, которые носят название обводных.

Таким образом, катодные шины с каждой стороны ванны оказываются разделенными («расщепленными») на два участка. «Расщепление» катодной ошиновки дает возможность более равномерно отводить ток с отдельных участков катодного устройства. Электролизеры в серии располагаются с уменьшенным расстоянием между торцами и увеличенным расстоянием между рядами.

Для электролизеров большей мощности (более 200 кА) перечисленные конструктивные усовершенствования оказываются недостаточными, и приходится использовать более сложный набор технических решений. Наиболее эффективное из них - поперечное размещение электролизеров в корпусе. Это позволяет резко снизить вклад напряженности магнитного поля от катодной ошиновки. Изменяя число стояков, число блюмсов, соединенных с каждым стояком, пропуская шины под катодом, а также меняя их уровень и приближая к кожуху, можно достичь сбалансированного и устойчивого магнитного поля.

Следует отметить, что при поперечном расположении электролизеров наибольшее влияние на магнитное поле оказывают токи, направленные вдоль бортов по длинной стороне электролизеров. Снижение вредного воздействия этих токов достигается более тщательным секционированием катодной ошиновки, применением двухпазовых катодных блоков, а также переходом от контрфорсного к шпангоутному катодному кожуху.

Катодная ассимитричная ошиновка электролизера С-8БМ

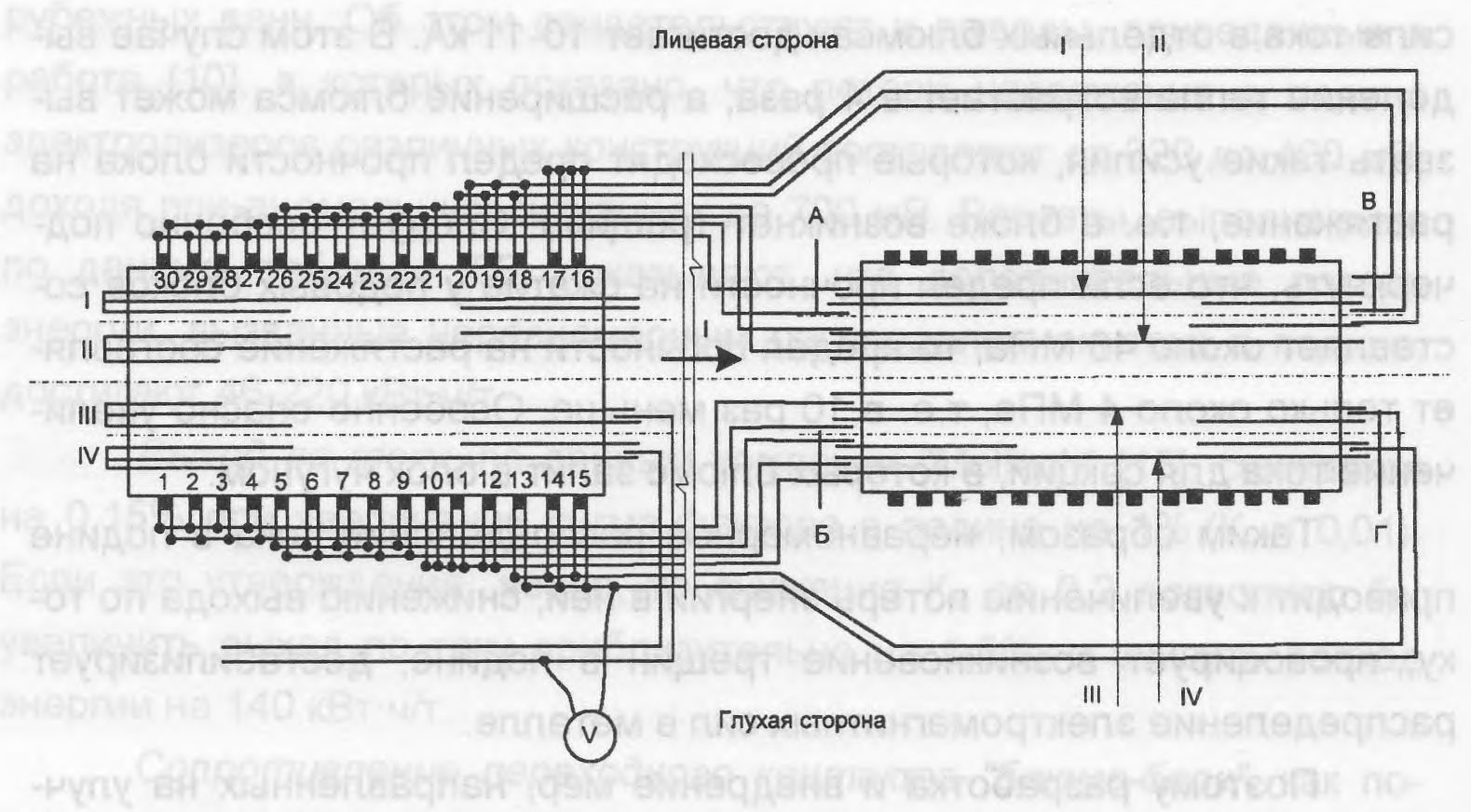

На рисунке 7.8 приведена развернутая схема участка серии, состоящего из двух рядом расположенных электролизеров.

Ток к электролизеру подводится 14-ю шинами размерами 430 х 60 мм, общее сечение которых 361200 мм2. При токе 170 кА, средняя плотность тока в ошиновке составляет 170000/361200 = 0,47 А/мм2. По имеющимся сведениям, в зарубежной практике плотность тока в ошиновке, как правило, не превышает 0,4 А/мм2.

Рисунок 7.8 - Развернутая схема ошиновки электролизеров С-8БМ

Катодные шины делятся на 4 пакета (стояка), каждый из которых через узлы А, Б, В и Г подсоединен к анодной ошиновке. Стояки состоит из разного числа шин, и к ним подключено разное количество блюмсов, т.е. ошиновка асимметрична. Это вызвано необходимостью оптимизации магнитного поля в расплаве, что подробно рассматривается в следующем разделе. Распределение тока по стоякам, рекомендованное "ВАМИ" ("Всероссийский алюминиево-магниевого институт"), и рассчитанное по данным рисунка 7.8 при равномерном распределении тока по блюмсам, приведены в таблице 7.7.

Таблица 7.7 - Распределение шин и тока по стоякам

| Показатели | Стояки, подключенные к узлу | |||

| А | Б | В | Г | |

| Количество шин в стояке | ||||

| Сила тока в стояке, расчетная,% | 28,6 | 35,7 | 21,4 | 14,3 |

| Сила тока в стояке, (ВАМИ),% |

Если распределение тока по блюмсам равномерно, то ошиновка, приведенная на рисунке 7.8, обеспечивает заданное распределение тока по стоякам, но плотность тока в отдельных шинах недопустимо высока (до 0,66 А/мм2), из-за чего потери мощности возрастают на 6,5%.

Анодная ошиновка электролизеров С-8БМ

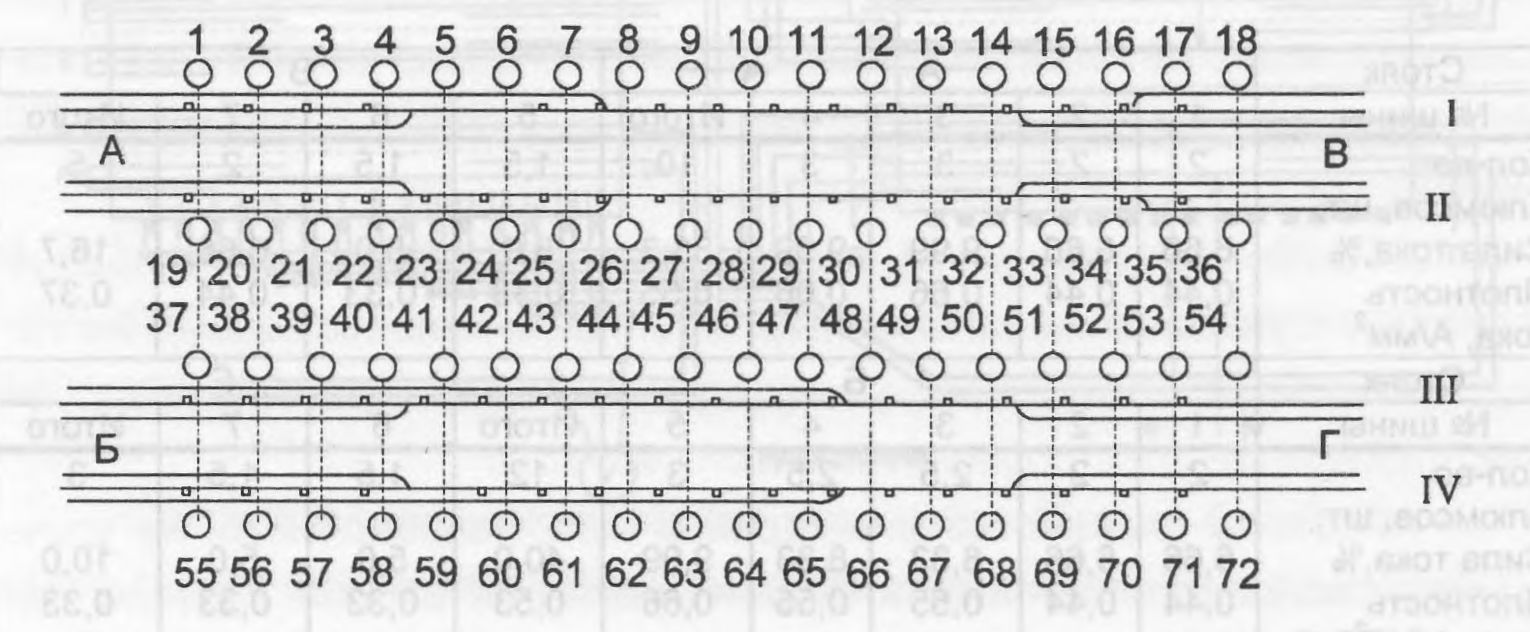

Анодная ошиновка электролизеров С-8БМ выполнена из 16 шин размерами 430 х 50 мм. (рисунок 7.9), общее сечение которых составляет 344000 мм2, и при токе 170 кА, плотность тока в ней составляет 0,494 А/мм2, что выше, чем в катодной ошиновке. В настоящее время эти электролизеры на некоторых заводах работают на силе тока 173 кА, а плотность тока возросла до 0,502 А/мм2, что превышает все мыслимые нормы.

К узлам анодной ошиновки (А, Б, В и Г) подключены стояки, идущие от катодной ошиновки предыдущего по ходу тока электролизера, к каждой шине которых подсоединено разное количество блюмсов. Это приводит к тому, что плотность тока в шинах, подходящих к узлам анодной ошиновке различна (таблица 7.8).

Анодная ошиновка состоит из четырех параллельных ветвей (I, II, III, IV), к каждой из которых подсоединяются по 18 анодных штырей. Как видно на рисунках 7.8 и 7.9, а также в таблице 7.9, к ветвям анодной ошиновки подключено разное количество блюмсов. Но если узлы А, Б, В и Г хорошо сварены и имеют надежный электрический контакт, то количество блюмсов, подключенных к левой (ветви I и II) и правой (ветви III и IV) половинам анода, будет одинаково и равно 15.

Рисунок 7.9 - Анодная ошиновка электролизера С-8БМ

Таблица 7.9

Количество блюмсов, подключенных к анодным ветвям

| Узел | Кол-во шин в стояке, шт. | Кол-во блюмсов, подключенных к стояку, шт. | Кол-во блюмсов, подключенных к анодной ветви, шт. | |||

| I | II | III | IV | |||

| А | - | - | ||||

| Б | - | - | ||||

| В | - | - | ||||

| Г | - | - | 1,5 | 1,5 | ||

| Итого | 7/23,3 | 8/26,7 | 5,5/18,3 | 9,5/31,7 |

Примечание: В знаменателе указан ток в ветви (%), при условии его равномерного распределения по блюмсам

Конфигурация анодной ошиновки (рисунок 7.9), с точки зрения распределения тока в ней, крайне неудачна. Плотность тока в ошиновке перед первым токоведущим штырем каждой ветви I-IV, соответственно, составляет 0,65; 0,79; 0,67 и 0,39 А/мм2. Такое неравномерное распределение тока приводит к повышенным потерям энергии и дополнительные потери мощности составляют 5,3%.

Пути оптимизации ошиновки

Таким образом, неравномерное распределение тока в подине и ошиновке автоматически передается на анод следующего электролизера. Но прежде чем рассматривать возможные пути оптимизации ошиновки, еще раз следует обратить внимание на недопустимо высокую плотность тока и, особенно, в анодной ошиновке. Положение усугубляется еще и тем обстоятельством, что в последние годы, в связи с переводом технологии на "кислые" электролиты, резко возросла сила тока практически на всех заводах. Это привело к тому, что средняя плотность тока уже достигает 0,5 А/мм2, что крайне неэкономично.

К настоящему времени ошиновка электролизеров на большинстве электролизеров давно превысила нормативный срок службы и приносит дополнительную прибыль, и поэтому логично было бы использовать эту прибыль для увеличения сечения ошиновки. В условиях же безудержного роста цен на электроэнергию необходимо пересчитать экономически выгодную плотность тока в ошиновке, которая, по-видимому, не должна превышать 0,4 А/мм2.

Конструкция катодной ошиновки на электролизерах С-8БМ на подавляющем большинстве электролизеров выполнена шинами сечением 430x60 мм. Такая конструкция ошиновки требует больших расходов на обслуживание, занимает много места и пр. Однако, по мнению [18], более рациональна алюминиевая ошиновка в виде полос большого сечения, свариваемых с торца, преимуществами которой являются дешевизна, компактность, легкость монтажа, простота обслуживания и доступность для наблюдения. По этим же данным, для токо- провода длиной 400 м применение полос большого сечения (1500x300 мм) вместо шин 325x70 мм позволяет снизить капитальные затраты на монтаж в 1,5 раза.

Конструкция анодной ошиновки, как показано выше, не оптимальна и, безусловно, требует замены. В анодной ошиновке сила тока изменяется по длине, и поэтому изменяются потери энергии в каждом участке шины. Поэтому удобно ввести понятие об эквивалентном (с точки зрения потерь мощности) сечении шины, которая обеспечит такие же потери, которые были бы при равномерном токе в шине.

Наиболее удобно ошиновку ветви изготавливать из одной шины, и ее сечение SB можно принять равным 1/3 сечения шины на входе от стояка к анодной ошиновке Sc [20]. Если принять, что ток на 5- шинном стояке равен 40% от общего тока, то на каждую ветвь придется 20% общего тока. При токе 160 кА это составит 32 кА, а при плотности тока 0,35 А/мм2 Sc = 32000/0,35 = 91430 мм2, и в этом случае SB = 91430/3 = 30500 мм2. Если принять ширину шины равную, например, 600 мм, то ее толщина составит чуть больше 50 мм. Такая ошиновка будет технологична в изготовлении и заметно упростит конструкцию узла "стояк-анодная шина".

Контакт "стояк-анодная шина" на большинстве электролизеров выполняют сваркой. Практика показывает, что после проведения капитального ремонта электролизера, сварку этого узла приходиться вести в условиях мощных магнитных полей, которые воздействуют на дугу и резко ухудшают ее качество.

На подавляющем большинстве зарубежных заводов этот узел выполняется сборным на болтах, что обеспечивает невысокий перепад напряжения, надежность в работе и простоту сборки и разборки при проведении капитальных ремонтов.

Опытные конструкции ошиновки на "КрАЗе", выполненные с применением болтовых контактов, производят приятное впечатление, так как просты в изготовлении и удобны в работе. Для снижения потерь мощности в узлах тяжелой ошиновки рекомендуется возвратиться к сборным болтовым контактам и применению сварки в среде аргона.

Распределение тока по анодному узлу неравномерно и не стабильно во времени, основной причиной этого является отсутствие металлической связи между I-II и III-IV ветвями анодной ошиновки. Необходимость установки перемычек между ветвями ошиновки была обоснована еще в 80-е годы [4], а в работах [11, 21] показано, что зарубежные электролизеры, расположенные в корпусе продольно, оснащены такими перемычками.

Перемычки между рядами анодных шин необходимы и на электролизерах с обожженными анодами, так как при замене анодных блоков резко нарушается распределение тока. Удачная конструкция таких перемычек применена на электролизерах "СаАЗа", а на электролизерах с обожженными анодами на "КрАЗе" используется другая, но не менее удачная конструкция.

2015-08-12

2015-08-12 6288

6288