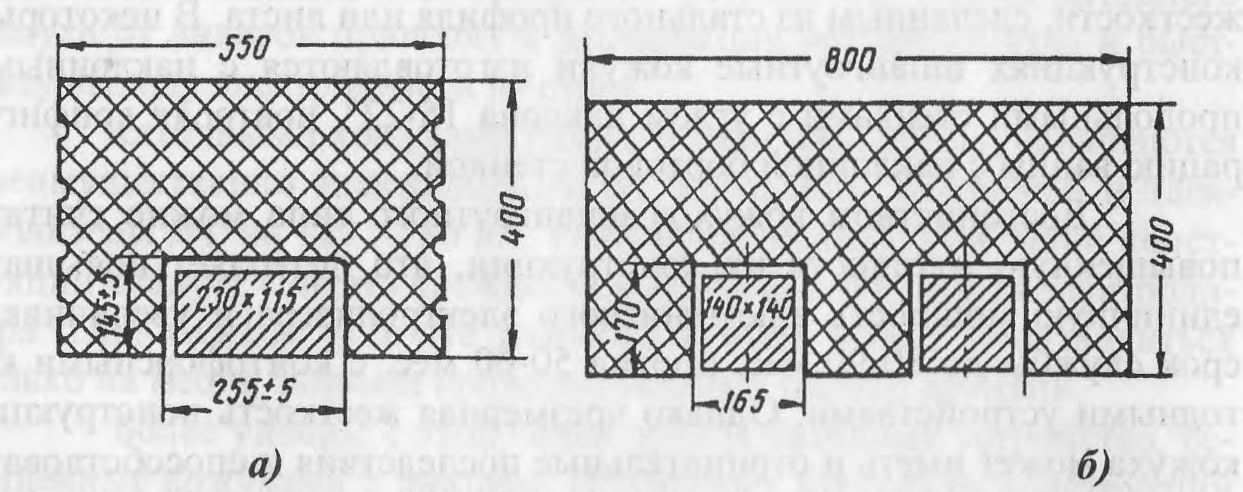

Основу катодной футеровки алюминиевой ванны составляют угольные катодные блоки, подводящие ток стальные стержни (блюмсы), соединенные с блоками с помощью чугунной заливки или специальной склеивающей пасты. Заделка блюмсов может быть однопазовая или двухпазовая (рис. 3.8).

В последнем варианте заделки, применяемом для электролизеров большой мощности, удается заметно снизить перепад напряжения в подине.

Катодные блоки изготавливают из углеродных материалов, в основе которых лежит электрокальцинированный (прокаленный в электрических печах сопротивления) антрацит и связующий материал - каменноугольный пек. Углеродная масса смешивается, прессуется на прошивных прессах или формуется на вибромашинах. Полученные «зеленые» блоки обжигают при температуре 1150-1200°С, после чего они приобретают свойства термической устойчивости, сопротивления агрессивному воздействию расплавленного электролита и алюминия, а также необходимую электрическую проводимость.

Рис.3.8. Однопазовая (а) и двухпазовая (б) схемы заделки токоподводящих стержней в угольные катодные блоки Рис.3.8. Однопазовая (а) и двухпазовая (б) схемы заделки токоподводящих стержней в угольные катодные блоки |

В последние годы в состав шихты стали вводить добавки искусственного графита, что повышает электропроводность катодных блоков и способствует их устойчивости против пропитки электролитом, «разбухания» материала. На отечественных предприятиях производят блоки с добавкой 25-30% графита, испытываются блоки с 50 и 70% графита.

Некоторые зарубежные предприятия стремятся полностью заменить антрацит на графит и в качестве наполнителя используют 100% графита (графитовые блоки). Другие предприятия производят блоки из нефтяных «игольчатых» коксов, затем обжигают их и графитизируют, доводя содержание графита почти до 100% (графитизированные блоки).

Подобные усовершенствования дают возможность снизить удельное электрическое сопротивление (УЭС) с 30-50 мкОм*м у блоков рядового состава до 18-20 мкОм*м у графитовых блоков и до 12-13 мкОм*м у графитизированных. Относительное расширение («разбухание») в электролите при этом снижается соответственно с 1,0 до 0,3 и 0,03 %. Последний фактор предохраняет подину от деформации и способствует повышению срока службы электролизера.

Препятствием для широкого использования графитовых катодных блоков является их низкая устойчивость к истиранию. Поэтому большая часть специалистов склоняется к тому, что рациональнее использовать блоки с 70- 80% графита (остальное антрацит), что повышает их устойчивость к истиранию.

В качестве бортовой футеровки используют боковые угольные блоки толщиной 200 мм, произведенные на основе антрацита. Однако все шире используются плиты толщиной 65-100 мм на основе термостойкого материала - карбида кремния. Несомненным преимуществом карбидокремниевых плит является то обстоятельство, что они не электропроводны и исключают работу ванны «в борта». Они не окисляются в агрессивной среде, практически не пропитываются электролитом. Толщина карбидокремниевых плит в 2-3 раза меньше толщины угольных блоков, что позволяет уменьшить размеры и массу электролизера.

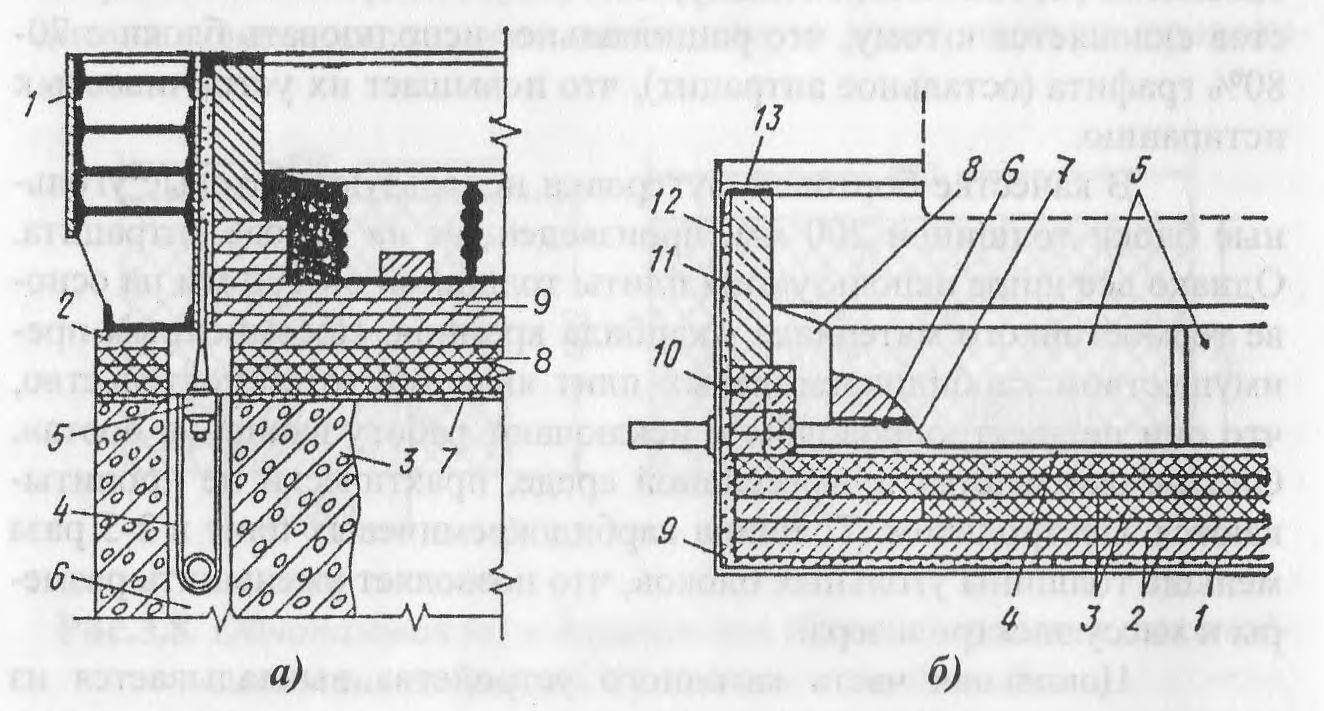

Цокольная часть катодного устройства выкладывается из огнеупорного и теплоизоляционного кирпича, как показано на рис. 3.9. Для кожухов без днища нижнюю часть цоколя выкладывают тремя-четырьмя рядами красного кирпича, верхнюю - тремя рядами огнеупорного шамотного кирпича, т.к. температура в этой части цоколя составляет 700-900°С. Ниже располагается бетонный фундамент и выравнивающая подсыпка на его поверхности (рис. 3.9,а).

Цокольная часть катодного кожуха с днищем отличается большей сложностью, т.к. требует более тщательной тепловой изоляции днища кожуха (рис. 3.9,6). Для этого используются целый ряд специальных материалов и так называемая дифференцированная система футеровки. На дне металлического кожуха размещается тонкий слой выравнивающей подсыпки из дробленого шамота или крупнозернистого песка. На него укладывают 2-3 ряда (130-200 мм) теплоизоляционного кирпича, например диатомита.

В последние годы всё большее распространение получают легковесные крупногабаритные плиты из силиката кальция или вермикулита, имеющие коэффициент теплопроводности не более 0,15 Вт/(м*К), Следует отметить очевидные преимущества вермикулитовых плит, которые являются не только прекрасным теплоизоляционным материалом, но и термически устойчивы до 900-1000°С, более устойчивы против смачивания и пропитки электролитом. Большие размеры плит (например, 1000x2000 мм) позволяют ускоренно вести футеровочные работы.

Рис.3.9 Огнеупорная и теплоизоляционная футеровка катодного кожуха алюминиевого электролизера: а - футеровка кожуха без днища: 1-стальной кожух; 2- цоколь; 3-бетонный фундамент; 4-анкерные лапы; 5- электроизоляционная втулка; 6-анкерный колодец; 7-подсыпка; 8 - красный кирпич; 9- огнеупорный шамотный кирпич; б - дифференцированная футеровка катодного кожуха с днищем: 1-выравнивающая подсыпка; 2-теплоизоляционный кирпич; 3-шамот; 4-СБС; 5-угольные блоки; 6-чугунная заливка; 7- катодный стержень; 8-набойка из подовой массы; 9-бортовая засыпка; 10-бровка; 11-бортовые плиты; 12-выравнивающий слой засыпки бортовых плит; 13-фланцевый лист Рис.3.9 Огнеупорная и теплоизоляционная футеровка катодного кожуха алюминиевого электролизера: а - футеровка кожуха без днища: 1-стальной кожух; 2- цоколь; 3-бетонный фундамент; 4-анкерные лапы; 5- электроизоляционная втулка; 6-анкерный колодец; 7-подсыпка; 8 - красный кирпич; 9- огнеупорный шамотный кирпич; б - дифференцированная футеровка катодного кожуха с днищем: 1-выравнивающая подсыпка; 2-теплоизоляционный кирпич; 3-шамот; 4-СБС; 5-угольные блоки; 6-чугунная заливка; 7- катодный стержень; 8-набойка из подовой массы; 9-бортовая засыпка; 10-бровка; 11-бортовые плиты; 12-выравнивающий слой засыпки бортовых плит; 13-фланцевый лист |

Поверх слоя теплоизоляции укладывается ряд легковесного шамотного кирпича и далее 2-3 слоя шамота. Если для теплоизоляции используются вермикулитовые плиты, то поверх их можно устанавливать 3 слоя шамота.

В последние годы находит применение специальный сорт шамотного кирпича, называемого «барьерный». Этот кирпич отличается низкой пористостью (особенно сквозной или проходной), которая составляет менее 14%, и низкой проницаемостью для расплава электролита и металла. За счет высокого содержания муллита ЗА12O3 *SiO2 (более 30%) «барьерный» кирпич химически более устойчив к воздействию фтористых соединений.

На поверхности огнеупорной кладки накатывается слой подовой массы (угольная подушка) или помещается слой так называемой сухой барьерной смеси (СБС), состоящей из смеси глинозема, силикатов, оксида кальция и магния. Иногда применяют дроблёное стекло. Этот слой также выполняет барьерные функции для расплава и одновременно служит выравнивающим слоем под катодные блоки.

На большинстве предприятий используют упомянутую выше дифференцированную теплоизоляционную футеровку цоколя. Задача такой футеровки состоит в том, чтобы не допустить мощные горизонтальные потоки тепла вдоль катодных блоков и блюмсов, имеющих высокую теплопроводность. С этой целью теплоизоляционный кирпич выкладывается по всей периферии катодной части, включая цоколь и торцевую часть катодных блоков. Тем самым удается избежать охлаждения угольной подины, образования длинных, уходящих под анод настылей.

В самом цоколе теплоизоляционный кирпич выкладывается ступенькой, как это показано на рис 3.9,б. Что касается центральной части подины, то её тепловая изоляция обеспечивает сохранение достаточной температуры рабочей поверхности (950-960°С).

Катодные блоки размещаются на угольной подушке или на слое СБС таким образом, что концы блюмсов выступают наружу через окна в катодном кожухе. Блоки по длине имеют два размера, например 2200 и 1600 мм. В один ряд укладываются два блока разной длины, чтобы в сумме получить 3800 мм. Укладка ведется в перевязку, т.е. два соседних блока имеют разную длину. Это позволяет иметь центральный шов по длинной оси ванны не сплошной, а в перевязку, что обеспечивает дополнительную прочность подины.

На электролизерах большой мощности используют длинные сплошные катодные блоки и соответственно сплошные блюмсы. Такой блок укладывается от борта до борта, а набивного шва по центру подины в них удается избежать. Преимущество сплошных блоков очевидно как с точки зрения прочности подины, так и более равномерного распределения тока в ней. В последние годы сплошные блоки находят все большее применение также на электролизерах средней и малой мощности. Трудность заключается в процедуре установки сплошных блоков. Они не умещаются в кожух по длине и кожухи приходится делать разъёмными с одной из продольных сторон.

После установки катодных блоков по периферии цоколя выкладывают пояс из шамотного кирпича (бровку), тщательно подгоняя кирпич к выступающим над цоколем блюмсам. Назначение бровки - создание плотной среды вокруг катодных стержней, препятствующей проникновению воздуха к угольной футеровке и просачиванию расплава к катодным стержням. Бровка служит также основанием для установки боковых плит. В ряде случаев бровка делается составной: наружная стенка выкладывается из теплоизоляционного кирпича, внутренняя со стороны блока - из шамота. Эго усиливает тепловую изоляцию в направлении наибольших тепловых потоков.

На бровку устанавливаются бортовые плиты. Если это угольные боковые блоки, то между ними и стенкой кожуха помещается заливка огнеупорным бетоном или засыпается молотый шамотный порошок. Карбидокремниевые плиты наклеиваются к стенке кожуха с помощью пасты, содержащей аналогичные плитам компоненты. Пространство между бровкой и подовыми блоками заполняется набоечной массой в виде периферийного шва.

Ширина шва между подовыми блоками составляет, как правило, 30-40 мм. Швы набиваются углеродной подовой массой и обжигаются перед пуском ванны или в процессе её обжига в серии, что превращает подину в монолит. Подовая масса изготовляется смешением прокаленного антрацита (наполнитель) и каменноугольного пека (связующий материал). Для снижения температуры размягчения набиваемой массы и проведения набойки при низких температурах применяют добавку легкоплавких масел. Последний фактор очень важен, т.к. позволяет производить набойку швов без предварительного подогрева. Такая масса носит название холоднонабивной. Если используют блоки с высоким содержанием графита, то применяют другой сорт набоечной массы, содержащей графитовый компонент.

В верхней части кожуха, над бортовыми плитами устанавливается толстая стальная пластина - фланцевый лист, предохраняющий бортовой блок от механического воздействия инструментом или обрабатывающей техникой. Фланец крепится к кронштейнам, приваренным к кожуху.

Когда подина полностью смонтирована, для снижения перепада напряжения в контакте алюминий-угольный блок поверхность подины можно обработать веществами, способствующими смачиванию угля алюминием. Это позволяет уменьшить перепад напряжения в контакте жидкий алюминий-подина на 30-50 мВ. Для этого готовятся пасты на основе боридов и карбидов титана и циркония, которые тонким слоем наносятся на подину. В отечественной промышленности это направление еще не получило должного развития, но достаточно успешно развивается рядом американских и австралийских фирм.

2015-08-12

2015-08-12 2612

2612