Глубинные штанговые насосы по конструкции и способу установки в скважине разделяются на две основные группы: невставные (трубные) и вставные насосы. В каждой из этих групп имеются насосы различных типов, отличающиеся конструктивными особенностями, габаритами, устройством плунжера.

Невставные (трубные) насосы характерны тем, что их основные узлы — цилиндр и плунжер — спускаются в скважину раздельно. Рабочий цилиндр насоса спускается в скважину на насосно-компрессорных трубах и является прямым продолжением колонны труб, а плунжер насоса в сборе с всасывающим и нагнетательным клапанами спускается в трубы на штангах.

Подъем невставного насоса из скважины также осуществляется в два приема: сначала извлекаются штанги с плунжером и клапанами, а затем трубы с цилиндром.

Вставной же насос спускают в скважину в собранном виде (цилиндр насоса вместе с плунжером) на насосных штангах и извлекают его на поверхность также в собранном виде путем подъема насосных штанг. Спущенный в собранном виде вставной насос устанавливают и закрепляют при помощи специального замкового приспособления, заранее спускаемого в скважину на трубах. В результате этого для смены вставного насоса при его сработанности и необходимости замены отдельных узлов или насоса в целом достаточно поднять на поверхность только насосные штанги, насосные же трубы остаются постоянно в скважине; их извлекают лишь при необходимости исправления замкового приспособления, что на практике бывает редко. Таким образом, смена вставного насоса требует значительно меньше времени, чем невставного (трубного), и при нем меньше изнашиваются насосные трубы, так как нет необходимости их спускать и поднимать, а также отвинчивать и завинчивать при каждой смене насоса.

Эти преимущества вставного насоса имеют особое значение при

эксплуатации глубоких скважин, в которых спуско-подъемные операции при подземном ремонте занимают много времени:

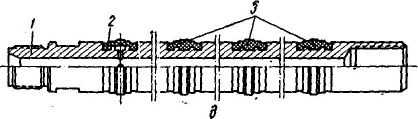

Невставные (трубные) насосы подразделяются на два типа: 1) насосы двухклапанные НГН1 (насос глубинный невставной первого типа) и 2) насосы трехклапанные НГН2.

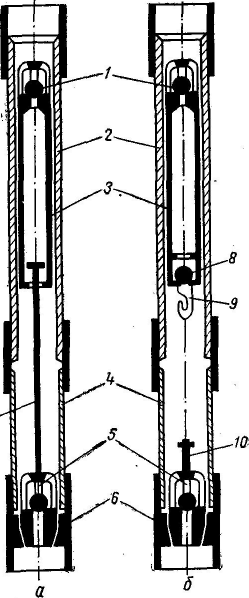

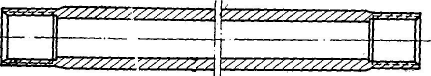

Насос НГН1 (рис. 98, а) имеет три основных узла:

|

цилиндр, который состоит из собственно цилиндра 2, патрубка-удлинителя 4 и седла конуса 6;

плунжер, состоящий из собственно плунжера 3 и шарикового нагнетательного клапана 1;

всасывающий клапан 5 с захватным штоком 7, головка которого находится в полости плунжера.

Из схемы видно, что при нормальной работе насоса плунжер перемещается в цилиндре, не имея связи с захватным штоком, а узел всасывающего клапана остается неподвижным. Когда же плунжер извлекается из цилиндра, он зацепляется за головку захватного штока и поднимает за собой узел всасывающего клапана, открывая нижний конец цилиндра насоса. В результате этого жидкость, заполняющая подъемные трубы, может перетекать через насос в скважину, и при подъеме на-сосно-компрессорных труб и насоса не происходит разлива нефти на устье скважины, а в случае осаждения песка над насосом его можно периодически промывать.

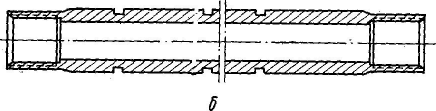

| Рис. 98. Схема невставного (трубного) насоса. о — двухклапанного НГН1; б — трехклапанного НГН2. |

Если же возникает необходимость в проверке или замене узла всасывающего клапана, то благодаря наличию захватного штока достаточно поднять на поверхность только плунжер, не трогая самого насоса.

Существенным недостатком двухклапанного насоса является слишком большой объем вредного пространства, который складывается из объема внутренней полости плунжера- и объема патрубка-удлинителя. Этот объем можно уменьшить путем установки дополнительного нагнетательного клапана на нижнем конце плунжера, что и осуществлено в трехклапанных трубных насосах.

Трехклапанный насос (рис. 98, б) так же, как и двухклапанный, состоит из трех основных узлов: цилиндра, плунжера и всасывающего клапана. Узел цилиндра в обоих насосах имеет одинаковое

устройство, другие же узлы в связи с наличием второго нагнетательного клапана несколько различаются. Второй нагнетательный клапан 5, находящийся в нижней части плунжера 3, не позволяет применять захватный шток, поэтому под плунжером монтируется специальный ловитель 9, который представляет собой муфту с крючкообразным захватом.

|

Узел всасывающего клапана вместо захватного штока имеет наконечник 10 с поперечной шпилькой на верхнем конце.

Чтобы поднять всасывающий клапан, спускают плунжер ниже нормального положения до упора в наконечник 10 и затем поворачивают в сторону завинчивания штанг. При этом шпилька наконечника входит в прорези на ловителе и захватывается им.

Установка всасывающего клапана на свое место также выполняется при помощи ловителя.

|

Благодаря применению второго нагнетательного клапана объем вредного пространства в трехклапанном насосе уменьшен почти в два раза по сравнению с двухклапанным насосом. Поэтому трехклапанные насосы рекомендуются для откачивания жидкости с повышенным содержанием свободного газа.

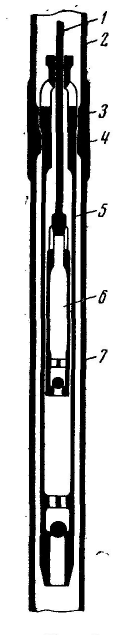

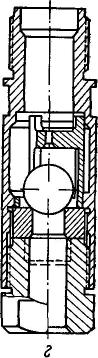

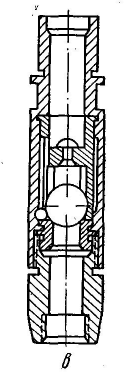

| Рис. 99. Схема вставного насоса НГВ1. |

| Рис. 100. Узел замковой опоры насоса НГВ1. |

Вставные насосы условно обозначают шифром НГВ (насос глубинный вставной), причем насосы с опорой, расположенной в его верхней части, имеют шифр НГВ1, а насосы с нижней опорой НГВ2.

На предприятиях НГДУ применяются преимущественно насосы типа НГВ1. Вставной насос (рис. 99) состоит из трех основных узлов: цилиндра, плунжера и замковой опоры цилиндра.

Цилиндр насоса 5 на нижнем конце имеет закрепленный наглухо всасывающий клапан, а на верхнем конце — конус 3, который служит опорой насоса и разобщает полость подъемных труб над насосом от скважины. Поверх опорного конуса на цилиндре монтируется направляющий ниппель штока плунжера.

Плунжер 6 подвешивается к колонне штанг при помощи штока 1, конец которого выступает из насоса и имеет соответствующую резьбу для соединения со штангами. С целью уменьшения объема

вредного пространства нагнетательный клапан установлен на нижнем конце плунжера.

Под замковой опорой 4, которая закреплена на нижнем конце колонны подъемных труб 2, монтируется направляющая труба 7, обеспечивающая правильную установку насоса на место. Узел замковой опоры (рис. 100) состоит из переводника 1, присоединяемого к насосно-компрессорным трубам, седла конуса 2, пружинного замка 3 и опорной муфты 4.

Седло конуса изготовлено из специальной нержавеющей стали и термически обработано для увеличения твердости и износостойкости. Герметичность посадки конуса в седло обеспечивается тщательной обработкой соприкасающихся поверхностей и применением для изготовления конуса металла с меньшей твердостью, чем для седла.

Пружинный замок опоры представляет собой полый усеченный конус с шестью продольными разрезами, которые образуют на конусе лепестковые пластинчатые пружины. При спуске в скважину насос раздвигает своим нижним концом пружину замка и проходит через нее вниз до тех пор, пока конус насоса не сядет на седло. В этот момент концы пружин замка оказываются напротив конического буртика на корпусе цилиндра и упираются в него, задерживая насос в замковой опоре.

Пружины замка раздвигаются при усилии около 2000 Н (200 кгс), поэтому для установки насоса на место достаточно приложить к нему часть веса штанг.

Для подъема насоса также не требуется создавать большого усилия, так как концы пружин находятся на конусной поверхности буртика и при небольшом натяжении легко раздвигаются им.

При нормальной работа вставного насоса плунжер перемещается по цилиндру, не изменяя его положения в трубах; насос работает как обычный трубный насос.

Большая часть деталей и узлов глубинных насосов однотипны или одинаковы и взаимозаменяемы. В частности, почти у всех насосов одинаковое устройство имеют рабочие цилиндры, плунжеры, узлы клапанов.

Рабочий цилиндр. Рабочий цилиндр глубинных насосов собирается из отдельных чугунных или стальных втулок длиной по 300 мм. Втулки, изготовленные из модифицированного серого чугуна, применяются для трубных насосов с диаметром цилиндра более 32 мм, а втулки из легированной стали — для всех вставных насосов и для трубных насосов малого диаметра (28 и 32 мм).

С целью повышения износостойкости и твердости рабочей поверхности втулки подвергают специальной термической обработке. Внутреннюю поверхность втулок шлифуют, а торцы обрабатывают так, чтобы они были строго перпендикулярны оси втулки и плотно прилегали друг к другу,

При сборке цилиндра втулки надевают на специальный калиброванный стержень-скалку, который обеспечивает их соосность, и в таком виде вставляют в трубчатый кожух, где плотно зажимают

с торцов муфтами или ниппелями-переводниками, навинчивающимися на резьбу кожуха. В результате такой сборки втулки образуют сплошной гладкий цилиндр с точно выдержанным по всей длине внутренним диаметром и с тщательно отшлифованной внутренней поверхностью.

В зависимости от назначения и типа насоса в цилиндр устанавливают от 2 до 27 втулок.

Плунжеры. Плунжеры глубинных насосов изготовляются из цельнотянутых стальных труб. Длина плунжера любого размера равна 1200 мм, а толщина стенки в зависимости от диаметра плунжера составляет 5—9,5 мм. На обоих концах плунжера делается внутренняя резьба для присоединения узлов: клапанов, переводников и т. п. Наружная поверхность плунжера тщательно шлифуется, покрывается слоем хрома для повышения износостойкости и антикоррозионной устойчивости, затем полируется.

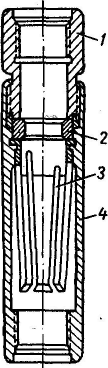

В зависимости от условий эксплуатации глубинные насосы комплектуются плунжерами различного исполнения: с гладкой поверхностью, с кольцевыми и винтовыми канавками на внешней поверхности, плунжерами типа «пескобрей» и плунжерами с резиновыми уплотняющими кольцами.

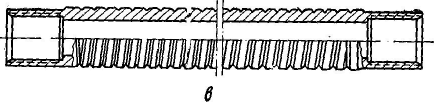

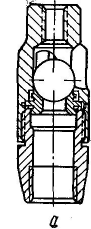

Плунжеры с гладкой внешней поверхностью (рис. 101, я) устанавливаются только в тех насосах, которые предназначены для откачки жидкости, не содержащей механических примесей. Если же в откачиваемой жидкости имеется песок, то при эксплуатации глубинных насосов возникают серьезные осложнения. Частицы песка, проникая в зазоры между плунжером и цилиндром, повреждают их рабочие поверхности и преждевременно выводят насос из строя.

При большом скоплении песка в зазорах часто происходит заклинивание плунжера в цилиндре, поэтому приходится поднимать насос вместе с плунжером при закрытом всасывающем клапане, и около устья разливается жидкость, заполняющая трубы.

В значительной мере эти осложнения в работе глубинных насосов устраняют, применяя плунжеры с канавками на внешней поверхности (рис. 101 б, в). Эти канавки играют роль ловушек для песчинок, попавших в зазоры между плунжером и цилиндром, поэтому вероятность заклинивания плунжера значительно сокращается, а рабочие поверхности деталей насоса повреждаются песком меньше, чем в насосах с гладкими плунжерами. Применение канавок улучшает также условия смазки трущихся поверхностей плунжера и цилиндра.

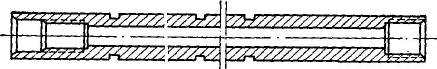

В скважинах с большим содержанием песка в откачиваемой жидкости рекомендуется применять насосы с плунжером типа «пескобрей» (рис. 101, г) имеющим следующие конструктивные особенности. На верхнем конце плунжера сделана внутренняя цилиндрическая расточка глубиной 25—30 мм с конической фаской, скошенной внутрь, в результате чего толщина стенки уменьшена до 2 мм. Вместо верхнего нагнетательного клапана в плунжер ввинчивается специальная клетка.

|

При работе насоса утонченная стенка плунжера несколько раздается от давления столба жидкости и плотно прижимается к стенкам цилиндра. Осевший на стенках цилиндра песок при ходе плунжера вверх срезается его заостренной кромкой и, попадая внутрь плунжера, выносится струей жидкости.

Рис. 101. Конструкции плунжеров.

|

а — гладкий (исполнение Г); 6 — с кольцевыми канавками (исполнение К); в — с винтовой канавкой (исполнение В); г — плунжер «пескобрей» (исполнение П); д — манжетный гуммированный плунжер. 1 — корпус плунжера; г — самоуплотняющееся резиновое кольцо; з — набухающие резиновые кольца.

На поверхности плунжера «пескобрей» имеются кольцевые канавки, расположенные на равном расстоянии друг от друга.

Плунжер с резиновыми уплотнениями (рис. 101, д) устанавливается в насосах, которые предназначены для откачки жидкости, не содержащей песка. На практике такие насосы применяются в основном для эксплуатации обводнившихся скважин, где насосы с металлическими плунжерами работают в условиях недостаточной смазки трущихся поверхностей плунжера и цилиндра и быстро изнашиваются.

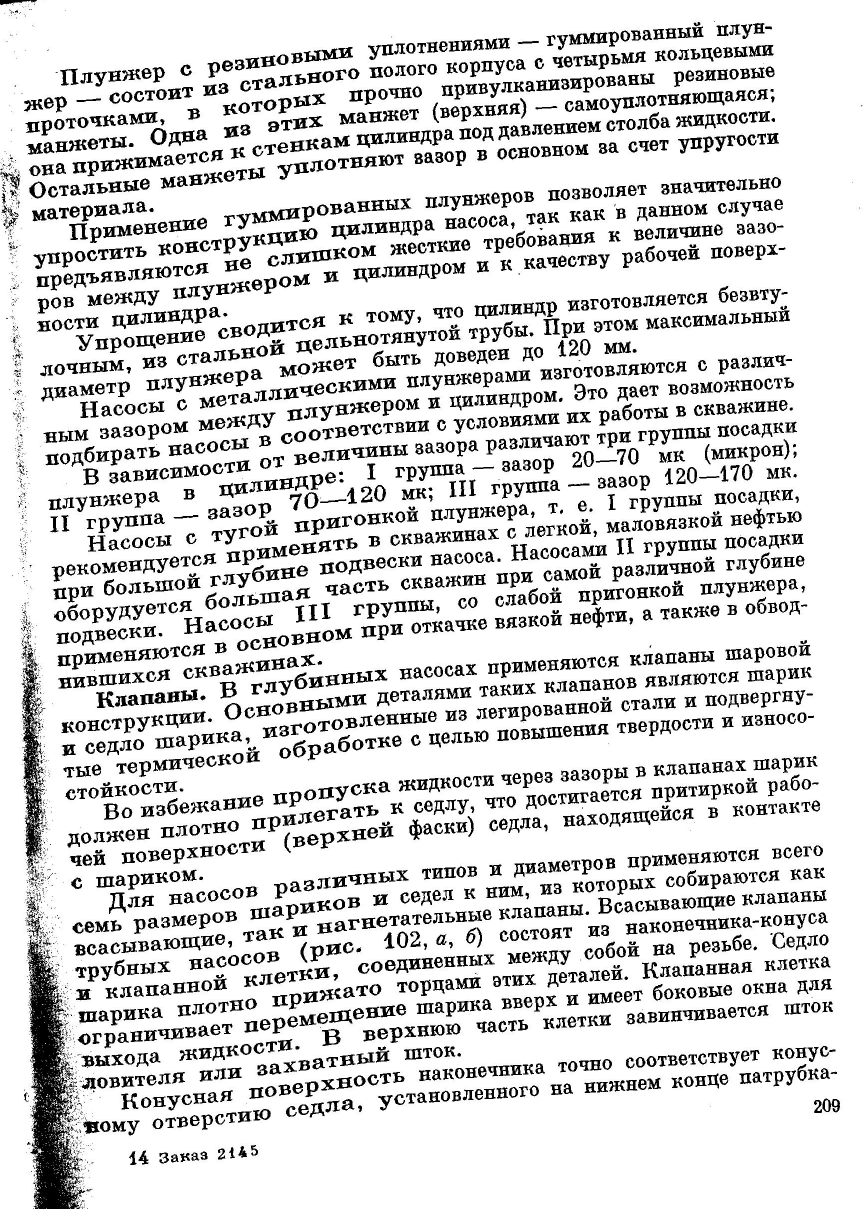

удлинителя. Для лучшей герметичности конусные поверхности наконечника-конуса и седла конуса тщательно притираются друг к другу.

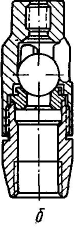

В клапанах вставных насосов (рис. 102, в, г) вместо клапанной клетки ставятся две детали: цилиндрический корпус клапана и внутри него стакан, который выполняет роль клапанной клетки.

|

|

|

|

Узлы нагнетательных клапанов насосов всех типов имеют много общего с узлами всасывающих клапанов и отличаются только размерами деталей и небольшими изменениями в их исполнении.

Рис. 102. Узлы всасывающих клапанов.

о — клапан насоса'НГШ; б — клапан насоса НГН2; в— клапан насоса НГВ1 диаметром 43, 56, 70 мм; г — клапан насоса НГВ1 диаметром

28 и 32 мм.

Насосы НГН1 изготовляют с диаметром плунжера 28, 32, 43, 55 и 68 мм, длиной хода 600—900 мм. Для насосов НГН2 добавляются размеры 38, 82 и 93 мм. Длина хода плунжера в насосах НГН2 — от 600 до 6000 мм. Вставные насосы НГВ1 делают размерами от 28 до 68 мм с длиной хода от 900 до 6000 мм.

Техническая характеристика глубинных насосов дана в приложении. Все глубинные штанговые насосы имеют условные обозначения, которые представляют собой краткую техническую характеристику данного насоса. Например, трубный трехклапанный насос с, диаметром цилиндра 43 мм, ходом плунжера 3000 мм, I группы посадки, с гладкой поверхностью плунжера и опрессованный на давление 15 МПа, обозначается НГН2-43-3000-1-Г-150. Это обозначение наносится масляной краской на кожухе насоса.

2015-08-13

2015-08-13 3349

3349