ПРОЕКТИРОВАНИЕ ЗАГОТОВОК,

Цель работы – практическое освоение методики расчета размеров заготовки и рабочих элементов пресс-инструмента при получении заготовок методом порошковой металлургии

Задание к лабораторной работе № 5

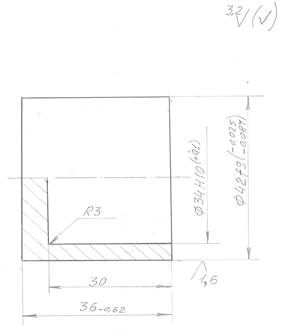

Необходимо рассчитать размеры заготовки (рис. 5.1) и рабочих элементов пресс-инструмента для ее получения методом порошковой металлургии.

Исходные данные

Технические характеристики втулки:

пористость – П = 20 %,

прочность на изгиб – σи = 600 МПа,

ударная вязкость – ак = 70 кДж/м2,

твердость – НВ100.

Рис. 5. 1. Эскиз детали

1. Изучить вводную часть и подготовить краткий ответ на контрольный вопрос (каждому студенту преподаватель указывает вопрос индивидуально).

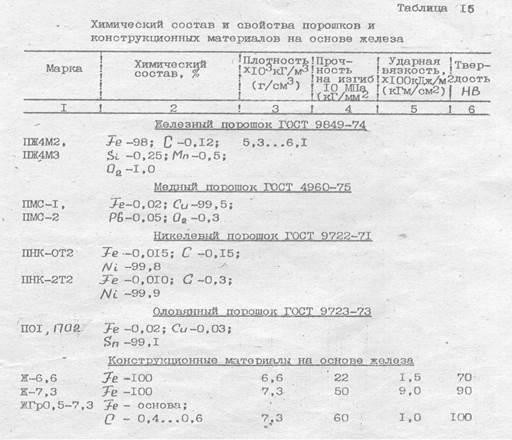

2. Исходя из заданных технических характеристик детали на основе данных таблицы 15 выбрать материал детали.

Втулка, показанная на рисунке 5.1, должна иметь следующие технические характеристики: пористость – П = 20 %, прочность на изгиб – σи = 600 МПа, ударная вязкость – ак = 70 кДж/м2, твердость – НВ100.

|

|

|

Исходя из заданных свойств, из таблицы 15 выбираем материал. В данном случае заданных техническим характеристикам удовлетворяет материал ЖД5Р5-6,6, содержащий 90 % железного порошка ПЖ4М2 (насыпная плотность 2400 кг/м3), 5 % медного порошка ПМС-2 (насыпная плотность 1700 кг/м3) и 5 % никелевого порошка ПНК-2Т2 (насыпная плотность 2750 кг/м3). Относительная плотность спрессованного изделия составляет 100–П = 100-20 = 80%.

Плотность композиционного материала ЖД5Р5-6,6 определяется по правилу аддитивности по формуле (5)

, где плотность железа, меди и никеля соответственно 7860, 8920 и 8960 кг/м3.

, где плотность железа, меди и никеля соответственно 7860, 8920 и 8960 кг/м3.

Насыпная плотность композиционного порошка определяется подобным образом

3. Исходя из приведенного эскиза детали, провести анализ ее технологичности.

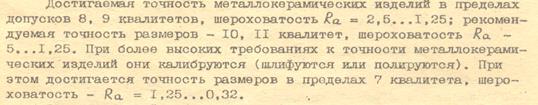

Деталь не имеет изменений по диаметру, острых углов, выступов, конусности; толщина стенки – 4,0 мм; отношение длины к диаметру составляет 36: 42 = 0,857 (допускается не более 3…4); отношение высоты к толщине стенки – 30: 4 = 7,5 (допускается не более 8…10), что не превышает допустимого. Точность изготовления: поверхность Ø  – f9, поверхность Ø

– f9, поверхность Ø  – Н10, остальные размеры по 14 квалитету; шероховатость рабочих поверхностей Ra= 1,25 мкм, остальные Ra= 3,2 мкм.

– Н10, остальные размеры по 14 квалитету; шероховатость рабочих поверхностей Ra= 1,25 мкм, остальные Ra= 3,2 мкм.

Деталь может быть спрессована в конечном виде без калибрования. С точки зрения порошковой металлургии она технологична.

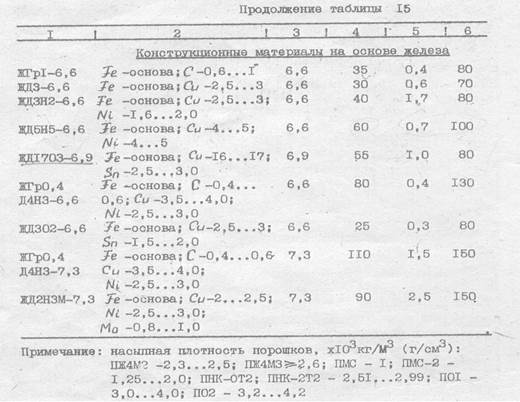

4. Выбрать схему прессования заготовки и нарисовать ее эскиз.

При прессовании усилие должно быть направлено вдоль оси. С целью получения изделии с равномерной плотностью и твердостью применяется двустороннее прессование, которое осуществляется за счет приложения усилия прессования к верхнему пуансону, с принудительным опусканием матрицы («плавающая» матрица). Схема пресс-формы приведена на рис. 5.2.

|

|

|

Рис. 5.2. Схема прессования

1 – кольцо; 2 – матрица; 3 – обойма; 4 – нижний пуансон;

5, 6 – пружины; 7 – упор; 8 – верхний пуансон; 9 – стержень

5. Используя рекомендации, приведенные в «Лабораторном практикуме по курсу «Проектирование и производство заготовок»» рассчитать размеры рабочих элементов пресс-инструмента для получения заготовки методом порошковой металлургии по следующей схеме:

а). Рассчитать плотность спрессованной заготовки;

Плотность спрессованного изделия, которое необходимо получить, составляет γп = γк (1-П) = 8064(1–0,2)=6450 кг/м3.

б). Рассчитать высоту и диаметр полости матрицы в предположении, что при спекании размер заготовки уменьшается;

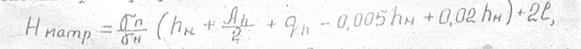

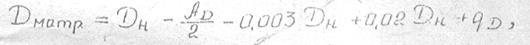

Основные размеры рабочей полости пресс-формы:

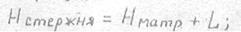

где γп = 6450 кг/м3; γн = 2370 кг/м3; hн = 36 мм; Ah = 0,62 мм; qh = 0; l = 10 мм.

Принимается Нматр = 119 мм.

Нпрессовки = 36 – 0,62/2 + 0,02·36 = 36,41 мм.

где Dн = 42,0 мм; A D = 0,087 – 0,025 = 0,062 мм; qD = 0.

Dматр = 42,0 – 0,062/2 + 0,003·42,0 + 0,02·42,0 = 42,935 мм.

Принимается Dматр = 42,93 мм.

Dпрессовки = (1 + 0,003) Dматр = 1,003∙42,93 = 43,06 мм.

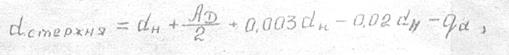

в). Рассчитать диаметр и высоту стержня;

где dн = 34,0 мм; AD = 0, 1 мм; qD = 0

dстержня = 34,0 + 0,1/2 + 0,003∙34,0 – 0,02∙34,0 = 33,47 мм.

Dпрессовки = dстержня ∙ (1 – 0,003) = 33,47∙(1 – 0,003) = 33,37 мм.

Нстержня = 119 + 35 = 154 мм.

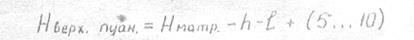

г). Рассчитать высоту верхнего пуансона;

Нверх.пуан. = 119 – 36 – 10 + 10 = 83 мм.

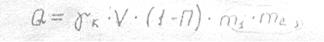

д). Рассчитать массу навески для прессования втулки.

где dнар, dвн, lнар, lвн– соответственно диаметр и высота детали и внутренней ее полости.

V = 3,14/4 ∙(422 ∙ 36 – 342 ∙ 30) ∙10-9 = 22,6∙10-6 м3

Q= 8064 ∙ 22,6∙10-6 ∙ (1 – 0,2) ∙ 1,01 ∙ 1,03 = 0,1516 кг

6. Составить отчет.

Содержание отчета

1. Название работы

2. Цель работы

3. Краткий ответ на контрольный вопрос

4. Исходные данные и чертеж детали

5. Схема прессования

6. Расчет размеров рабочих элементов пресс-инструмента и массы навески.

2015-08-13

2015-08-13 1097

1097