Сырую нефть из скважины практически не используют в чистом виде. Перед вами место, где ее преобразуют в необходимые человеку продукты, – нефтеперерабатывающий завод (НПЗ). Именно сюда сырье доставляется по трубопроводам, железной дороге или морскими танкерами, чтобы после переработки получить бензин, авиационный керосин, мазут, дизельное топливо, смазочные масла, парафин и сырье для нефтехимических производств.

Сырую нефть из скважины практически не используют в чистом виде. Перед вами место, где ее преобразуют в необходимые человеку продукты, – нефтеперерабатывающий завод (НПЗ). Именно сюда сырье доставляется по трубопроводам, железной дороге или морскими танкерами, чтобы после переработки получить бензин, авиационный керосин, мазут, дизельное топливо, смазочные масла, парафин и сырье для нефтехимических производств.

Итак, после долгого или короткого путешествия нефть поступила в резервуар НПЗ. Что дальше? Сначала из нее удаляют механические примеси и растворенные газы, очищают от лишней соли и воды на электрообессоливающих установках. На этой же стадии определяют и свойства сырья.

Казалось бы, при текущем уровне научно-технического прогресса можно без труда определить химический состав сырой нефти. Но проблема в том, что распознать сотни и сотни химических соединений в условиях заводской лаборатории – задача исключительно сложная. Поэтому нефть делят на фракции в зависимости от температуры кипения и плотности. В лаборатории проводят «тренировочную» перегонку, чтобы узнать, какое количество бензина, керосина, смазочных масел, парафина и мазута можно получить из поступившей на завод нефти. (Нефти сильно различаются по химическому составу, поэтому из одних можно получить больше смазочных масел и парафинов, из других – больше бензина.) И только после этого приступают к промышленной перегонке.

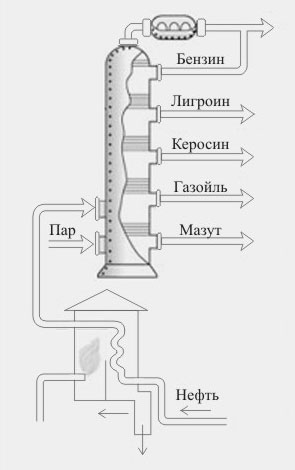

Этот интересный процесс происходит в ректификационной колонне – специальном аппарате для разделения нефти на фракции. Если вы когда-нибудь проходили или проезжали мимо нефтеперерабатывающего завода, вы наверняка видели эти огромные сооружения: высота такой колонны может превышать 60 м. Будучи настоящим произведением технологического искусства, она позволяет разделить субстанции, температура кипения которых отличается менее чем на 6oС.

Этот интересный процесс происходит в ректификационной колонне – специальном аппарате для разделения нефти на фракции. Если вы когда-нибудь проходили или проезжали мимо нефтеперерабатывающего завода, вы наверняка видели эти огромные сооружения: высота такой колонны может превышать 60 м. Будучи настоящим произведением технологического искусства, она позволяет разделить субстанции, температура кипения которых отличается менее чем на 6oС.

Нефть, нагретую в змеевике до 320-390oС, подают в колонну в виде смеси горячей жидкости и пара. Там пары тяжелых, а потом легких фракций последовательно конденсируются и оседают на специальных тарелках – их может быть от 30 до 60. В результате получают прямогонный бензин (температура кипения 30-160oС), нафту, которую еще называют лигроином (105-160oС), керосин (160-230oС), газойль (230-400oС) и мазут, остающийся после отделения остальных фракций.

Бензин и нафту затем подвергают каталитическому риформингу. При температуре 320-520oС и давлении в 15-40 атмосфер в присутствии платиновых катализаторовполучают бензин с высоким октановым числом и ароматические углеводороды –бензол, толуол, ксилол и другие. Последние используются в качестве сырья длянефтехимической промышленности. Кроме того, во время процесса риформинга выделяется водород, который можно использовать, например, для гидроочистки.

На гидроочистку направляют керосины и газойли, чтобы в водородной среде с использованием катализаторов удалить серу, азот, металлы и другие нежелательные примеси. Керосин, который в зависимости от его свойств делят на авиационный, тракторный и осветительный, после очистки можно использовать по назначению. А газойль отправляют либо на смешивание, чтобы получить из него дизельное топливо, либо на каталитический крекинг (так называют расщепление больших молекул углеводородов на две или более под действием температуры около 500oС и, конечно, катализаторов).

Мазут до конца XIX века выбрасывали как отходы производства. Сейчас его применяют как жидкое котельное топливо или используют как сырье для дальнейшей переработки – вакуумной перегонки. Тяжелые фракции невозможно перегнать при атмосферном давлении – при необходимой для их кипения высокой температуре начинается разрушение молекул. А в условиях вакуума их перегонку можно осуществлять при пониженной температуре – около 400oС. В результате получают продукцию, которая подходит для переработки в моторное топливо, масла, парафины и церезины, и тяжелый остаток – гудрон. Продувая гудрон горячим воздухом, получают битум. Из остатков перегонки и крекинга также производят кокс.

На разных НПЗ предусмотрены разные наборы технологических процессов. Обязательны перегонка сырой нефти, гидроочистка и каталитический риформинг. При таком наборе выход светлых нефтепродуктов (бензина и реактивного топлива) составляет около 40% от общего количества продукции. Эта схема нефтепереработки считается простой. Однако в условиях роста цен на нефть и нефтепродукты, а также ужесточения экологических требований особое значение приобрело увеличение выхода именно светлых нефтепродуктов. Поэтому сегодня на современных производствах активно внедряются новые технологии. Применение установок каталитического крекинга, гидрокрекинга и висбрекинга, а также процессов гидрообессеривания, коксования и термического крекинга позволяют получать свыше 90% светлых нефтепродуктов, соответствующих самым высоким экологическим стандартам.

Процесс переработки нефти приводит к выбросу в атмосферу разнообразных химических соединений, сопровождается шумом и тяжелыми запахами, а также может привести к возгоранию и взрывам. Поэтому весьма строгие требования сегодня предъявляются и к размещению НПЗ. В соответствии с современными экологическими стандартами, завод должен располагаться на разумном расстоянии от жилых кварталов и вблизи от транспортных артерий, по которым доставляют сырье и забирают продукцию. Поскольку на многих НПЗ требуется большое количество пара и охлаждающей воды, важно, чтобы рядом был водоем – река, а лучше море. Нередко заводы располагают рядом с портами для облегчения транспортировки конечных нефтепродуктов при помощи морского транспорта.

2015-08-13

2015-08-13 3311

3311