Приготовление ячеистых бетонных смесей состоит из следующих операций:

подготовки вяжущих и кремнеземистого компонента (помол извести и песка, совместный или раздельный, домол цемента);

подготовки газообразователя или приготовления водного раствора пенообразователя;

приготовления теста или раствора перемешиванием вяжущего с водой или вяжущего с кремнеземистым компонентом и водой;

приготовления пены взбиванием водного раствора пенообразователя с воздухом (при получении пенобетона или пеносиликата);

получения ячеистой смеси введением в состав теста или раствора газообразователя или смешиванием его с пеной.

1. Помол материалов

Помол кремнеземистого компонента производят по сухому или мокрому способу. Целесообразнее применять мокрый способ помола, как более производительный и обеспечивающий лучшие санитарно-гигиенические условия работы персонала в цехе. Кроме того, мокрый способ помола более экономичен: удельный расход электроэнергии на единицу измельченного материала примерно на 10—25% ниже, чем при сухом помоле.

При производстве ячеистых силикатных бетонов совместный помол комовой извести и песка осуществляют только сухим способом; это вызывается технологической необходимостью избежать при помоле преждевременного гашения извести-кипелки.

Помол кремнеземистого компонента мокрым способом осуществляют при консистенции шлама по Суттарду 10—12 см, что соответствует его влажности 40—50%. Помол производят в обычных шаровых мельницах или в дезинтеграторах ударного действия (ячеистые бетоны, полученные из размолотого на дезинтеграторах материала, называются ячеистыми силикальцитами).

2. Подготовка порообразователей

а) Подготовка газообразователей

Частицы алюминиевой пудры имеют на поверхности парафиновую пленку, препятствующую химическим реакциям. Для удаления этой пленки необходимо пудру прокалить при температуре 150—200˚ С в течение 3—5 ч. Прокаливание производят в электропечах на противнях. Слой пудры составляет I—2 см. Так как пудра взрывоопасна, прокаливать ее необходимо и специальном изолированном помещении.

Пергидроль применяют и разбавленном виде концентрацией около 7—10%. Промышленный пергидроль 30%-ной концентрации перед применением разбавляют удвоенным или утроенным количеством холодной воды, соответственно уменьшая дозу воды, подаваемой в растворомешалку.

б) Приготовление пенообразователей

Клееканифольный пенообразователь приготовляют смешиванием клеевого раствора с канифольным мылом. Клей (животный костный или мездровый) разбивают на куски размером 2—3 см, загружают в металлический бак типа клееварки (с двойным дном) и заливают примерно таким же количеством воды комнатной температуры на 20—24 ч. Варят его до получения однородной массы в течение 1,5—2 ч при температуре 40—50° С.

Канифольное мыло приготовляют из канифоли, предварительно раздробленной и просеянной через сито с отверстиями 5 мм, и щелочи (едкого натра, углекислого натрия, углекислого калия).

Раствор щелочи нагревают до кипения и всыпают в него раздробленную канифоль при непрерывном перемешивании. Соотношение веса канифоли в кг отобъема щелочного раствора в л 1:1.

Кипячение производят в течение 1,5— 2 ч до исчезновения комков или крупинок канифоли и приобретения раствором однородного цвета. Затем доливают горячую воду с температурой 70˚С до первоначального объема взятой щелочи, и канифольному мылу дают остыть.

Смешивают калифольное мыло с клеевым раствором в соотношении 1: 1,5 по весу. Хранят клееканифольный пенообразователь в закрытой деревянной, стеклянной или глиняной посуде в прохладном месте. Срок хранения его в холодное время не более 20 дней, в жаркое— до 10 дней.

Перед употреблением пенообразователь разводят в горячей (45—55˚С) воде в пропорции 1:5 по объему (пенообразователь: вода). Этот состав называется концентрированным, в таком виде он подается в пеновзбиватель.

Пенообразователь ГК готовят из гидролизованной крови и сернокислого железа (железный купорос) или сернокислой меди (медный купорос). Гидролизованную кровь получают с мясокомбинатов или боен. Хранить ее можно в бочках при t = 15-20°С в течение не более 5 месяцев/

Для приготовления 15%-ного раствора сернокислого железа необходимо в 1 л охлажденной до 40—45° С кипяченой воды растворить при частом перемешивании 175 г сернокислого железа.

Охлажденный раствор гидролизованной крови смешивают с раствором сернокислого железа 15%-ной концентрации впропорции 100:30 по объему, вливая последний небольшими порциями при тщательном перевемивании. Полученный пенообразователь можно хранить в закрытой посуде продолжительное время.

На 1 м3 пенобетона расходуют 2—5 кг гидролизованной крови и 0,17 — 0,2 кг сернокислого железа.

в) Технические требовании, предъявляемые к пене

Пена, приготовленная на любом из перечисленных пенообразователей, при испытании на приборе ЦНИПС-1 должна удовлетворять следующим требованиям:

осадка............................. не более 10 мм/ч

отход жидкости............. не более 80 см3

кратность.......................не менее 10

Осадка пены выражает ее способность длительное время находиться на воздухе без разрушения и характеризуется величиной разрушения нормируемого столба пены по высоте в единицу времени. Отход жидкости (отсек) также характеризует стойкость пены и выражается в ем3 жидкости, скопляющейся под пеной, в единицу времени. Кратность пены (выход) показывает, во сколько раз объем ее больше первоначального объема водного раствора пенообразователя.

Пена должна быть устойчивой, прочной, вязкой, однородной, мелкоячеистой структуры и белого цвета.

3. Приготовление ячеистых смесей

а) Приготовление газобетонных смесей

Газобетонную смесь получают смешиванием цементного раствора с газообразователем, выделяющим газ, вспучивающий раствор. Сначала приготовляют цементный (известковый) раствор, затем смешивают его с порообразователем.

Газобетонные смеси приготовляют в растворомешалках. Целесообразно применять, растворомешалки пропелерного типа с перемешивающим устройством в виде системы лопастей, насаженных на вертикальный вал, имеющий 50—80 об/мин. Можно применять мешалки с горизонтально расположенным валом перемешивающего механизма. Емкость мешалок— от 250 до 6000 л в зависимости от масштаба производства.

В мешалку при включенном перемешивающем устройстве заливают воду, а при мокром помоле песка загружают шлам молотого песка, разбавленный водой. Затем подают вяжущее и наполнители и после предварительного перемешивания и получения однородной смеси - газообразователь. При использовании алюминиевой пудры допускается загрузка в растворомешалку вначале воды с молотым песком или со шламом молотого песка, затем алюминиевой пудры и после этого вяжущего.

Производство газобетонной смеси может быть осуществлено по одной из трех технологических схем (табл. 3).

Таблица 3

Технологические схемы производства газобетонной смеси

| Установка | Количество мешалок | Выполняемые операции |

| Стационарная | Приготовление смеси и розлив в формы, перемещающиеся под мешалкой | |

| Передвижная | Приготовление смеси и розлив в неподвижные формы, предварительно расставленные на стенде | |

| Комбинированная | Приготовление раствора в стационарной мешалке и перелив в передвижную мешалку-раздатчик для перемешивания раствора с газообразователем: розлив смеси в неподвижные формы |

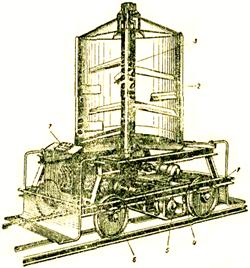

Как правило, для приготовления газобетонной смеси применяют передвижные растворомешалки. На рис. 33 показан один из типов таких растворомешалок — мешалка-раздатчик СМ-553, установленная на самоходную тележку.

Рис. 33. Мешалка-раздатчик газобетонной смеси СМ-353:

1 — самоходная тележка, 2 – резервуар, 3 – лопастный вал, 4 – привод мешалки. 5 – привод механизма передвижения, 6 – кабельный барабан, 7 – пульт управления

Для улучшения перемешивания смеси внутри корпуса мешалки по ее высоте между лопастями укреплена отбойные плоскости, удерживающие смесь от вращения вместе с вращающимися лопастями.

б) Приготовлениепенобетонных смесей

Пенобетонные смеси обычно приготовляют в трехбарабанных пенобетономешалках периодического действия с механическим способом перемешивания. В соответствующих барабанах этих мешалок взбивается пена, приготовляется раствор (смесь вяжущего, кремнеземистого компонента и воды) и смешивается пена с раствором. При небольших объемах производства пенобетонную смесь можно приготовлять в двухбарабанных мешалках. В этом случае в одном барабане (верхнем) приготовляется пена, а вдругом — раствор, который смешивается с пеной.

Имеются также пенобетономешалки непрерывного действия и мешалки, в которых пена приготовляется с помощью сжатого воздуха; однако эти агрегаты серийно не изготовляются и применяются в ограниченном количестве. Трехбарабанные пенобетономешалки изготовляются серийно емкостью 125, 250, 500 (рис. 34) и 750 л.

Перемешивающие устройства пенобетономешалок: во взбивателе—лопасти с проволочной сеткой, в растворном барабане —лопасти с наклонными лопатками шнекового типа и в смесителе — лопасти, смешивающие пену с раствором.

Тюменский завод серийно изготовляет пенобетономешалки СМ-578 емкостью 750 л (рис. 35) и Л-315 емкостью 500 л (рис. 36) с автоматической дозировкой цемента (извести).

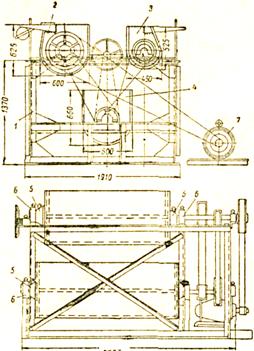

Рис. 34. Трехбарабанная пенобетономешалка емкостью 500 л

/ — станина, 2 — барабан пеновзбивателя, 3 — растворный барабан, 4 — смеситель, 5— полые втулки, 6 — подшипники, 7 — электромотор

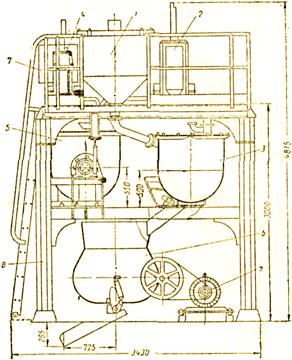

Рис. 35. Пенобетономешалка СМ-578 емкостью 750 л:

/ — дозатор шлама, 2 — дозатор воды, 3 — растворомешалка, 4 — дозатор пенообразователя; 5 — пеповзбиватель, 6 — смеситель ячеистой массы, 7 - дозатор воды для пенообразователя, 8 — рама, 9 — привод смесителя

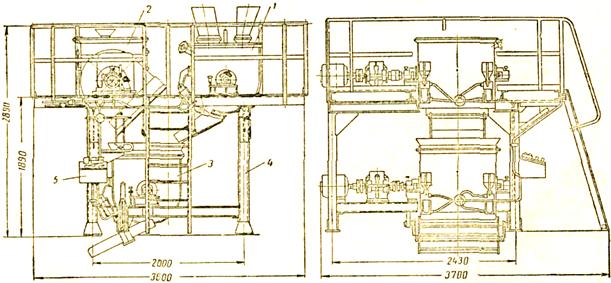

Рис. 36. Пенобетономешалка Л-315 емкостью 500 л

I — растворомешалка, 2 — пеновзбиватель, 3 — смеситель ячеистой смеси, 4 — рама, 5 — пульт управления

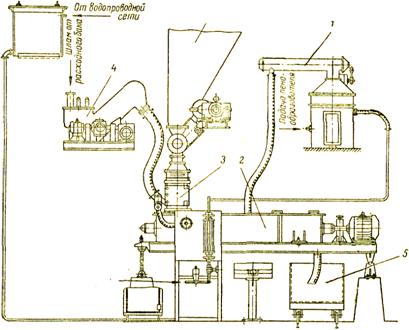

Рис. 37. Агрегат СМ-863 для непрерывного приготовления пеноячеистой смеси с пневмомеханическим пеногенератором:

/ — пеногенератор, 2—смеситель, 3 — дозатор цемента, 4 — дозатор шлама, 5 — выдача пеноячеистой смеси

Агрегат для непрерывного приготовления пенобетонной смеси СМ-863 состоит из пеногенератора, смесителя и дозирующих устройств. Пеногенератор обеспечивает непрерывное приготовление и выдачу пены; производительность регулируется изменением расхода воздуха. Пеногенератор состоит из корпуса, поплавкового устройства для поддержания уровня пенообразователя, устройства для подачи воздуха и рассекателя пены с приводом.

Цементно-песчачый раствор приготовляется и перемешивается с пеной в двухвальном смесителе, который представляет собой корытообразную мешалку с непрерывными винтовыми лопастями. Дозировка песчаного шлама производится дозатором непрерывного действия, представляющим собой ленточно-ковшовый транспортер, дозировка цемента — объемным дозатором ячейкового типа. Проектная производительность смесителя — до 15 м3/ч.

2015-08-12

2015-08-12 1019

1019