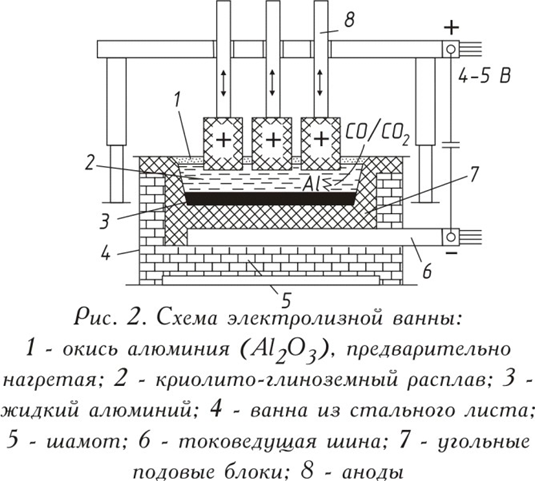

Рисунок 2

Основным агрегатом является электролизер, в котором находится электролит – расплавленный криолит с некоторым избытком фтористого алюминия, в котором растворен глинозем.

Процесс ведут при переменных концентрациях глинозема от 1 до 10 %.

Сверху в ванну опущен анод, который частично погружен в электролит. Существуют два типа анода: самообжигающийся и обожженный.

От подошвы анода до слоя алюминия – 4,5-5,5 см (межполюсное расстояние).

Температура электролиза 950-965 градусов.

Криолито-глиноземный расплав очень агрессивен, и поэтому процесс электролиза проводят, применяя футеровочные материалы (шамот и др.), из углерода и карбида.

В электролизере под действием тока происходит разложение глинозема в электролите.

На катоде выделяется алюминий, который периодически выливается с помощью вакуум- ковшей. Вылитый алюминий отправляется в литейно-плавильное отделение.

На аноде происходит окисление выделяющимся кислородом. Электролизеры оборудованы системой отходящих газов. Отходящие газы состоят из CO2 и CO.

Для преобразования переменного тока в постоянный на заводах применяют полупроводниковые выпрямители, которые установлены в КПП. Современные электролизеры автоматизированы.

Суммарная реакция, происходящая в электролизере, может быть представлена:  .

.

На 1 т получаемого алюминия расходуется:

глинозема – 1925-1935 кг;

анод (угольный) – 500-600 кг;

фтористые соли – 30-70 кг;

электроэнергия в переменном токе – 14000-18000 кВт∙ч.

Производство Al является одним из самых энергоемких процессов, поэтому Al заводы строят вблизи источников энергии.

2015-08-13

2015-08-13 391

391