Химический реактор – основной аппарат любого химического процесса:

1) он определяет экономическую эффективность всего технологического процесса

2) определяет конструктивные особенности процесса

3) определяет технические показатели

4) определяет эксплуатационные характеристики.

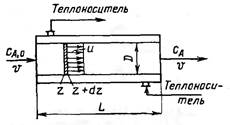

Реактор идеального вытеснения – трубчатый аппарат, имеющий вид удлиненного канала, через который реакционная смесь движется в поршневом режиме. Каждый элемент потока, условно выделенный двумя плоскостями, перпендикулярными оси канала, движется через него как твердый поршень, вытесняя предыдущие элементы потока и не перемешиваясь ни с предыдущими, ни со следующими за ним элементами.

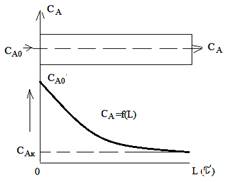

Если в проточном РИС концентрации во всех точках равны конечной концентрации, то в РИВе в двух соседних точках на оси реактора концентрации реагентов уже отличаются.

Какие задачи решает теория химических реакторов?

1) разработка методов расчета реакторов

2) разработка принципов математического моделирования

3) оптимизация различных типов реакторов.

На конструкцию реактора влияет:

- фазовое состояние системы

- тепловые условия

- кинетические особенности

- уровень давления

- характер воздействия реакционной среды на материал аппарата (коррозионные особенности).

Требования к реакторам:

1) обеспечение оптимального времени пребывания

2) создание наилучшего контакта реагирующих веществ

3) обеспечение оптимальной температуры

4) механическая и коррозионная стойкость

5) удобство обслуживания, монтажа и ремонта, малый вес, малая стоимость.

Вводится понятие идеальных потоков.

1) они характеризуются ясностью физической картины

2) простота математического описания

3) удобство анализа протекания процесса

Идеальные потоки:

1) поток идеального вытеснения

-равномерность движения

U=const (скорость испарения)

τ=idem (постоянна)

-фронт потока движется как твердый поршень

2) поток идеального смешения

Особенности идеальных потоков.

1) они не содержат параметров, отражающих структуру потока

2) единственный параметр потока – время пребывания

Таким образом все потоки идеального смешения подобны и все потоки идеального вытеснения подобны.

Реализуется поток идеального вытеснения.

Допущения:

- плоский профиль скоростей

- отсутствие перемешивания вдоль осей реактора

- в каждом отдельно взятом сечении, перпендикулярном оси потока, параметры процесса (концентрации, температуры) полностью выравнены.

Особенности:

1) течение реагентов – турбулентное

2) концентрации меняются непрерывно вдоль оси потока

3) в фиксированных точках аппарата концентрация постоянна во времени.

Таким образом мы имеем трубчатый реактор с большим отношением L/D.50. В реакторе поршневой поток реагентов и теплообмен через стенку.

Достоинства:

- простота конструкции

- высокий выход на единицу объема аппарата

- легкость обслуживания, регулирования, возможность автоматизации.

Недостатки:

- большое гидравлическое сопротивление трубчатых реакторов,

- трудность чистки таких аппаратов

Уравнение материального баланса:

Согласно уравнению материального баланса элементарного объема:

-ū*gradCj+D▼2Cj-Wrj=dCj/dτ

В качестве элементарного объема будем рассматривать объем, вырезанный двумя параллельными плоскостями, находящимися друг от друга на бесконечно малом расстоянии dz и перпендикулярными оси канала z. В этом элементарном объеме в соответствии с третьим допущением ∂Cj/∂x=0, ∂Cj/∂y=0. Следовательно, конвективный перенос происходит только в направлении оси z.

В соответствии со 2 и 3 допущениями диффузионный перенос в реакторе идеального вытеснения отсутствует (то есть градиент концентрации равен нулю, тогда отсутствует и вся диффузионная составляющая):

D▼2Cj=0

▼2Cj=(∂2C/∂x2+∂2C/∂y2+∂2C/∂z2)

Тогда уравнение для реактора идеального вытеснения в нестационарном режиме работы:

-u*(∂Cj/∂z) – Wrj= dCj/dτ

При стационарном режиме dCj/dτ=0 и тогда:

-u*(dCj/dz) – Wrj=0,

В реакторе с постоянной площадью поперечного сечения канала линейная скорость потока uz будет величиной постоянной, равной отношению объемного расхода к площади сечения: uz=υ/F. Тогда с учетом того, что Fz/υ=V/υ=τср:

WrA= -dCA/dτср – уравнение мат. баланса идеального вытеснения

WrA= -dCA/dτср – уравнение мат. баланса идеального вытеснения

τср – среднее время пребывания реагентов в проточном реакторе, характеризующее для реактора вытеснения продолжительность прохождения потоком расстояния от входа в реактор до некоторой точки z на оси реактора.

τ имеет другой физический смысл – время, в течение которого в некоторой фиксированной точке внутри реактора происходит изменение параметров процесса.

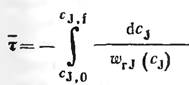

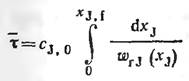

При интегрировании относительно τср:

или, если J – исходный реагент,

Пример: A→(K) R

WrA=KCA

dτ= -dCA/WrA

τ= -∫(от СА0 до СА) dСА/(KCA)= -(1/K)*ln(CA/CA0)

L – длина реактора

Применяется РИВ для больших производительностей, для проведения реакций, связанных с большим тепловыделением. Реакторы идеального вытеснения находят широкое применение для проведения как гомогенных, так и гетерогенных каталитических процессов (например, окисления NO в NO2, SO2 в SO3, синтеза аммиака и метилового спирта, хлорирование этилена, сульфирования пропилена и бутилена и т.д.).

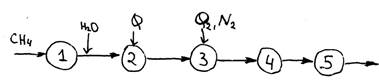

3) Паро-воздушная конверсия метана в производстве технологического газа для синтеза аммиака. Физико-химические особенности процесса, выбор технологического режима, аппаратурное оформление процесса.

Химическая схема производства HNO3.

I Получение азотно-водородной смеси.

1) очистка СН4 от сернистых соединений.

2) Паровая конверсия.

CH4+H2O↔3H2+CO-Q

3) Кислородная конверсия

СH4+0,5O2↔2H2+CO-Q

4) конверсия СО

CO+H2O↔H2+CO2+Q

5) Очистка конвертированного газа.

II Синтез NH3.

III Получение HNO3.

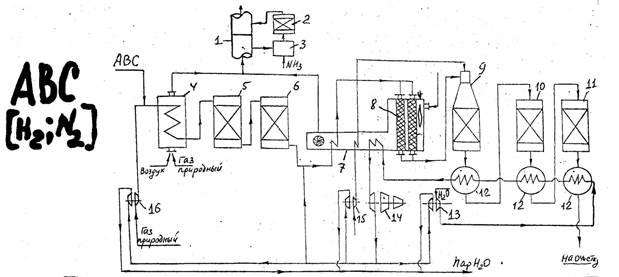

Принципиальная схема получения азотоводородной смеси.

1) трубчатая печь.

1 – очистка СН4

2 – трубчатая печь, паровая конверсия

3 – кислородная конверсия

4 – конверсия СО

5 – очистка СО и СО2

Синтез-газ - состоит из СО и Н2. Получают конверсией природного горючего газа с водным паром и О2, а также газификацией топлив. Сырье в производстве углеводородов, метилового спирта и др.

Синтез-газ из углеводородных газов является основным источником получения аммиака и метанола.

Конверсия газов - переработка газов с целью изменения состава исходной газовой смеси.

Паровая конверсия метана при получении синтез-газа протекает по следующей реакции:

CH4+H2O↔3H2+CO-Q- реакция обратимая, эндотермическая, идет с увеличением числа молей газообразных веществ (∆V>0).

Конверсия метана кислородом:

1) СН4+0,5О2↔СО+2Н2+Q

СН4+2О2↔СО2+2Н2О+Q

2) СН4+Н2О↔СО+3Н2-Q

СН4+СО2↔2СО+2Н2-Q

Рассмотренные процессы конверсии метана водяным паром и кислородом протекают с различным тепловым эффектом: реакции паровой конверсии эндотермические, требуют подвода теплоты; реакции кислородной конверсии экзотермические, причем выделяющейся теплоты достаточно не только для автотермического (без подвода теплоты извне) осуществления кислородной конверсии, но и для покрытия расхода теплоты на эндотермические реакции паровой конверсии. Поэтому конверсию метана целесообразно проводить со смесью окислителей.

Для достижения остаточного содержания СН4 примерно 0,5% конверсию ведут в две стадии: паровая конверсия под давлением и паровоздушная конверсия с использованием кислорода воздуха.

Уравнения паровоздушной конверсии метана:

СН4+0,5О2↔СО+2Н2+Q (Т↓, Т=1000ᵒС, Р↓, Р=3-4 МПа)

CH4+H2O↔3H2+CO-Q (Т↑, Т=900ᵒС, Р↓, Р=3-4 МПа, Н2О:СН4=2:1, кат. Ni, Al2O3)

Если в качестве окислителей используют водяной пар и кислород, процесс называется парокислородной конверсией, если – водяной пар, кислород и воздух, то – парокислородовоздушной.

Природный газ сжимают в компрессоре 16, смешивают с азотоводородной смесью и подают в подогреватель 4, где реакционная смесь нагревается до 370-400ᵒС. Далее нагретый газ подвергают очистке от сернистых соединений: в реаторе 5, а затем в адсорбере 6 сероводород поглощается сорбентом. Очищенный газ смешивается с водяным паром и полученная парогазовая смесь поступает в конвекционную зону трубчатой печи 8. В радиационной камере печи размещены реакционные трубы, заполненные катализатором конверсии метана, и горелки, в которых сжигается природный или горючий газ. Парогазовая смесь нагревается в подогревателе 7 и затем под давлением распределяется сверху вниз по большому числу труб, заполненных катализатором. В трубчатой печи 8 выделяется большое количество тепла, и это тепло расходуется на подогрев в реакторе 9. При температуре 800-900ᵒС конвертированный газ поступает в конвертор метана II ступени (паровоздушная) 9 – реактор шахтного типа. В его верхнюю часть компрессором 15 подается технологический воздух, нагретый в конвекционной зоне печи 7 до 500 ᵒС. Парогазовая и паровоздушная смеси поступают в реактор раздельными потоками в соотношении, требуемом для обеспечения почти полной конверсии метана и получения технологического газа с определенным соотношением (СО+H2):N2.

При температуре 1000ᵒС газ направляется в котел-утилизатор12, вырабатывающий пар. Здесь реакционная смесь охлаждается до 500ᵒС и идет в конвертор СО I ступени10, где на железохромовом катализаторе протекает конверсия основного количества оксида углерода водяным паром. Выходящая из реактора газовая смесь поступает в паровой котел 12, где охлаждается до 220ᵒС и подается в конвертор СО II ступени 11, заполненный низкотемпературным катализатором, где содержание СО снижается до 0,5%. После охлаждения конвертированный газ при температуре окр. среды поступает на очистку.

Из 13 насоса вода поступает в 12 холодильник, вода испаряется, получаем пар низкого давления. Затем пар идет в следующий 12 холодильник (400-500ᵒС). Получаем пар среднего давления и затем в последний 12 холодильник, получаем пар высокого давления. Пар поступает в трубчатую печь 7, перегревается и идет на 14 турбину. На ней вырабатывается электроэнергия. Пар теряет свои свойства и становится паром среднего давления. Идет в 15 и 16 турбины и приводит в действие насосы.

1,2,3 аппараты – для очистки

Таким образом, паровая конверсия проводится в трубчатом реакторе №8, а паровоздушная – в реакторе шахтного типа 9.

2015-08-13

2015-08-13 5663

5663