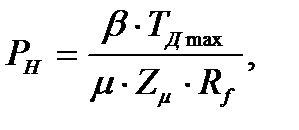

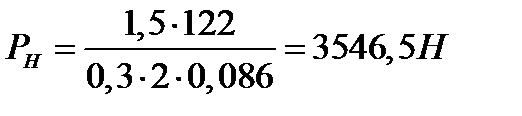

В первую очередь определяется значение нажимного усилия Рн, необходимое для передачи крутящего момента:

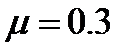

где  - коэффициент трения накладок, который зависит от материала фракционных накладок, состояния их поверхностей, относительной скорости скольжения, удельной нагрузки и температуры;

- коэффициент трения накладок, который зависит от материала фракционных накладок, состояния их поверхностей, относительной скорости скольжения, удельной нагрузки и температуры;

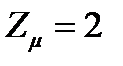

- число поверхностей трения (для однодискового сцепления

- число поверхностей трения (для однодискового сцепления  );

);

- коэффициент запаса сцепления

- коэффициент запаса сцепления  = 1,5;

= 1,5;

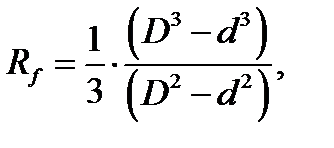

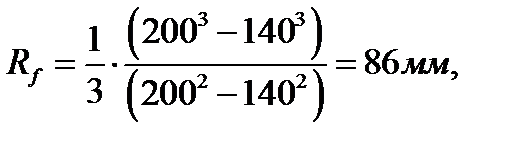

- средний радиус трения, эквивалентный плечу приложения силы

- средний радиус трения, эквивалентный плечу приложения силы  , равный сумме всех элементарных сил трения:

, равный сумме всех элементарных сил трения:

где D – наружный диаметр фрикционных накладок;

d – внутренний диаметр фрикционных накладок.

Наружный и внутренний диаметры фрикционных накладок выбираются в зависимости от максимального крутящего момента по ГОСТ 12238-76. Также во внимание берутся существующие конструкции сцеплений однотипных автомобилей.

Для данного автомобиля D=200 мм, d=140 мм, b=4 мм. Накладки таких размеров рекомендуется применять на автомобилях, максимальный крутящий момент которых не превышает 142 Н'м.

Тогда средний радиус трения:

По формуле (1.1) рассчитываем:

Сила прижима Рн - есть величина, которая используется для проектирования геометрических размеров упругих элементов.

На данном автомобиле используется центральная нажимная пружина тарельчатого типа. Использование пружин тарельчатого типа имеет ряд преимуществ: упрощается конструкция сцепления, уменьшаются его размеры и число деталей, обеспечивается плавное включение, равномерное давление на нажимной диск, малое изменение нажимного усилия при износе накладок.

2015-08-13

2015-08-13 2424

2424