применяется для уменьшения таких погрешностей, как овальность, конусность, неплоскостность, нецилиндричность и других, имеющих весьма малую величину, а также для снижения шероховатости.

Суть процесса притирки заключается в том, что притир и заготовка должны совершать движения в разных направлениях. В начале процесса сглаживаются только микронеровности, затем площадь контакта увеличивается, и в конце процесса фактически снимаются только окисные пленки.

Этот метод характеризуется одновременным протеканием механических, химических и физико-химических процессов (рис. 123).

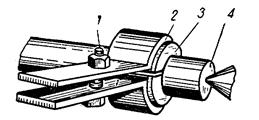

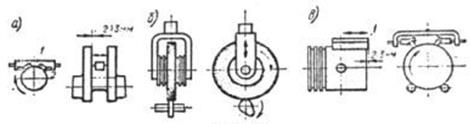

Рис.123. Схемы притирки

Режущий инструмент – притир, имеющий форму обрабатываемой поверхности, изготавливается из более мягкого материала, чем обрабатываемый материал, а именно из чугуна, цветных металлов или пластмассы для исключения явления «шаржирования», т.е. внедрения абразивных зерен в обрабатываемую деталь.

В качестве режущих материалов применяют: корунд естественный, электрокорунд белый и нормальный, карбид кремния, окись хрома, карбид бора и алмазные порошки, подающиеся в зону обработки в виде притирочных паст или мелкого абразивного порошка со связующей жидкостью.

Притирочные пасты изготавливают из абразивных материалов или порошков и химически активных веществ, являющимися и связующими веществами: олеиновая и стеариновая кислоты.

В качестве связующей жидкости, при подаче в зону обработки мелкого абразивного порошка, используется машинное масло, керосин, стеарин или вазелин.

Подача притирочных материалов в зону обработки может осуществляться путем предварительного нанесения их на притир или свободной подачей в зону резания, с последующим внедрение режущих материалов в притир.

Шероховатость обрабатываемой поверхности и производительность процесса определяется размером используемых абразивных зерен или микропорошков.

Рис. 2.79 Притирка шеек вала

а – ручная; б - механизированная

Процесс притирки может осуществляться вручную или на токарных или специальных притирочных станках (рис. 2.79), обеспечивает получение точности обработки по 6-му квалитету (IT6) и шероховатость поверхности Ra 0,008 – 0,08 мкм.

Припуск, снимаемый при притирке, составляет 0,05 - 0,1 мм. Скорость вращения заготовки - 10….20 м/мин.

В крупносерийном и массовом производствах процесс притирки механизирован и называется лаппингование.

Разновидностью притирки является доводка поверхностей, т.е. доведение двух сопрягающихся в собранной машине деталей до нужной плотности контакта, например с целью герметизации.

Это осуществляется трением одной детали о другую при наличии в стыке абразивного порошка со связующей жидкостью. Припуск на доводку составляет 5-20 мкм на диаметр.

По окончании процесса доводки детали промываются. Данный метод характеризуется низкой производительностью и применяется в мелкосерийном и единичном производствах.

является отделочным методом обработки различных поверхностей деталей, в том числе цилиндрических, абразивными брусками, установленными в специальные держатели и совершающими колебательные движения вдоль образующей обрабатываемой поверхности вращающейся детали (рис.291).

Рис. 291. Схема рабочих движений инструмента и обрабатываемой детали при суперфинишировании

В качестве режущего инструмента используются мелкозернистые абразивные бруски (зернистость не ниже 320) из электрокорунда (сталь), карбида кремния (чугун, цветные металлы) на бакелитовой или керамической связке.

В процессе обработки осуществляются следующие движения:

вращение заготовки (окружная скорость 0,05...2,5 м/с),

возвратно-поступательные движения инструмента или заготовки (колебание с амплитудой 2...6 мм и частотой колебаний 200…1200 в 1 мин);

перемещение инструмента вдоль поверхности заготовки (рис. 125).

Абразивные бруски поджимаются к обрабатываемой поверхности с давлением

0,1...0,3 МПа – при обработке заготовок из стали,

0,1...0,2 МПа – при обработке заготовок из чугуна

и 0,05...0,1 МПа – при обработке заготовок из цветных металлов.

Процесс обработки протекает с добавлением смазочного вещества (смесь керосина с веретенным или турбинным маслом) и осуществляется на суперфинишных станках.

Рис. 125. Схема суперфиниширования

Суть процесса обработки состоит в том, что масленая пленка, покрывающая обрабатываемую поверхность на наиболее выступающих микронеровностях, прорывается ими, и эти же выступы срезаются абразивом.

По мере обработки, давление на выступы уменьшается, т.к. все большее количество выступов разрывает масленую пленку и постепенно давление брусков уменьшается до таких значений, что не может разорвать пленку и наступает процесс жидкого трения (рис. 126).

Процесс автоматически прекращается

Рис. 126. Высота и вид микронеровностей до и после суперфиниширования

В отличие от предыдущих методов отделочной обработки (хонингование, притирка) суперфиниширование не устраняет волнистость, конусность, овальность и другие погрешности формы, а уменьшает только шероховатость поверхности до Ra 0,1...0,012 мкм, при этом изменяется вид микронеровностей, увеличивается относительная опорная длина профиля поверхности (с 20 до 90 %).

Толщина снимаемого слоя металла составляет 0,005...0,02 мм (припуск на обработку).

В качестве режущего инструмента могут применяться и алмазные бруски, что позволяет создавать большие усилия и значительно повышает производительность процесса обработки.

Примеры обработки поверхностей деталей суперфинишированием приведены на рис. 123.

Рис. 132. Суперфиниширование поверхностей деталей машин:

а – шейка коленчатого вала, б – кулачок распределительного вала, в – поршень двигателя

Полирование

применяется для уменьшения шероховатости поверхности без устранения отклонений размеров и формы деталей с целью получения зеркального блеска, либо для декоративных целей (облицовка деталей автомобиля).

При окончательном полировании достигается (при малых давлениях резания 0,03...0,2 МПа) параметр шероховатости Ra 0,1...0,012 мкм.

2015-08-21

2015-08-21 3827

3827