Жаңа жоба немесе жұмыс істеп тұрған кәсіпорынды қайта құру жобасын жасау кезінде құрылыс үшін соғу алаңын қарастыру қажет. Территорияның өлшемдері барлық керекті ғимараттар мен құрылыстарды, теміржол және автомобиль жолдарын орналастыруға, сонымен қатар кәсіпорын болашақта үлкеюін қамтамасыз ете алатындай болу керек. Кәсіпорын территориясына басқа ғимараттар қоюға болмайды. Құрылыс алаңын батпақты жерде, көктемгі еру кезінде су астында қалатын және иілу бұрышы үлкен жерлерге орналастыру рұқсат етілмейді. Жауын – шашын және басқа да суларды шығару үшін алаңның иілу бұрышы 0,001-0,003 жеткілікті. Жер асты сулары жер асты қондырғылардың орналасу тереңдігінен төмен болуы керек. Автомобиль және темір жолдарына, инженерлік желілерге энерго- және су желілеріне, кәріздерге жақын орналасуын қарастыру керек. Құрылыс алаңын нан зауыты, макарон фабрикасы, кұрама жем заводтарының және т.с.с. жанында дәнді, дайын өнімді, қалдықтарды және басқа да қосымша өнімдерді жүйелі қолдану мақсатында орналастыру керек. Өндіріс алаңын таңдағаннан кейін негізгі және қосымша ғимараттарды, шеберханалар мен басқа ғимараттарды, яғни бас жобаның негізі болатын құрылыстарды алдын – ала орналастырады.

|

|

|

Бас жоба деп болашақ кәсіпорынның жұмысын қамтамасыз ететін темір және автомобиль жолдарымен, инженерлік желілермен барлық ғимараттардың өзара байланасын айтады. [12]

Бас жобаны құру кезінде келесі талаптарды орындау керек: жерді орнықты пайдалану; нәтижесінде негізгі және қосымша өндірістерді нығыздайтын етіп өндіріс ғимараттар мен құрылыстарды үлкейту; алаң ішілік темір жолдарын максималды түрде қолдану керек; жүк ағынының алаң ішілік сұлбаларын және жүк автомобильдерінің территория бойымен қозғалу сұлбаларын максималды түрде қысқарту керек; негізгі өндірістік ғимараттарды орналастыру технологиялық процесстердің өтуінің талаптарына және қарама – қарсы келетін жүктік ағындардың болмауын қамтамасыз ету; территорияны нақты өндірістік, қоймалық, темір жолдар және қосымша алаңдарына бөлу. [8]

Негізгі өндірістік ғимараттарды санитарлы – қорғау талаптарына сай тұрғын үйлерге қатысты ық жаққа орналастырады. Тұрғын үй мен өндірістік аймақтың санитарлы айымашылығы 100 м болуы керек. Бірақ қондырғылардың шуының жоғары болуына байланысты ұн және құрама жем зауыттарын тұрғын үйлерін 150 м қашықтықта орнатады. Санитарлы – қорғау аймағы әкімшлік мағызы бар ғимараттар, көгалдандыру және дем алу алаңдары үшін қолданылуы мүмкін. [7]

|

|

|

Ұн және құрама жем зауыттарының жанында химиялық кәсіпорындар және ветеринарлық емханалар орналасуына рұқсат етілмейді. Территорияда ғимараттарды табиғи жарықты қолдану мүмкіншілігі жоғары және цехтердің аэрациясы дұрыс жүретіндей етіп соғады. Ғимараттар мен құрылыстардың арақышықтары санитарлы және өрт қауіпсіздік нормаларға сай болуы керек. Қоймалар, қосымша цехтерді және энергетикалық құрылыстарды негізгі ғимараттарға жақын орналастырады. Элеватордың жұмыс мұнарасынан ұн зауытына дейін – 12 м; ұн зауытынан қосымша құрылыстардың корпусына дейін – 25 м

Темір және автомобиль жолдары территорияда жүктің ағындарының қозғалысына байланысты орналастырады және дән сақтау қоймалары мен дайын өнім бөлімімен байланыстырады. Бұл қоймаларды темір жолдың ұзынына байланысты орналастырады..[12]

Темір жолдарын өндірістік ғимараттың сыртында жобалаған дұрыс, ол ішкі автомобиль жолдарымен қиылыспай дәнді қабылдау мен жіберу жұмыстарын жеңілдетіп жылдамдатады. Ішкі территорияның жүру жолын сақина түрінде жасап, асфальтпен қаптау керек. Автомобиль жолдарының енін дайын өнім қоймасының жанында 20 м, қалған бөліктерде 6,5 м етіп қабылдайды.

Инженерлік желілер, кәріз, силостық кабельдерді, жылу трассасының линиясын автомобиль және темір жол жүретін жолдардан алшақ және ғимараттар астында болмайтындай етіп өткізеді. Ғимарат пен су құбырларына дейінгі арақашықтық 5 м, кәріз үшін 3 м болуы керек. Трансформаторлы станцияны негізгі өндірістік ғимаратта, қазандықтарды өндірістік цехтерге жақын етіп орналастырған жөн. [8]

Өрт қауіпсіздігі нормаларының талаптарына сай ғимараттар арасында арақашықтықты өрт сөндіру машинасы сиятындай етіп және бұл машиналар темір жолдарын кеспейтіндей етіп өтуі керек, сонымен қатар өрт сөндіру гидранттары 50 – 100 м қашықтықта сақинала түрде немесе көлемі 250 – 500 м3 болатын үш сағаттық сумен қамтамасыз ететін қосымша сыйымдылықтар орнатылу керек.

Жоғары өрт қауіпті құрылыстарды басқа ғимраттарға қарағанда желді беттен орнатқан дұрыс. Резервуарлар мен жақын ғимараттар арақашықтығы 25 м кем болмауы керек. Кәсіпорын территориясын дарбазамен қоршайды. Кем дегенде екі – негізгі және қосымша кіру дарбазалары, ал шығу дарбазасы тікелей басты жолға болуы керек.[7]

Оңтүстік Қазақстан облысы Шымкент қаласында жобаланып отырған ұн зауыты жергілікті шаруа қожалықтар мен жеке шаруашылықтар өндіретін астықпен қамтамасыз етіледі. Кәсіпорын халықаралық қатынастағы автомобиль және темір жол көліктерімен ыңғайлы байланыстырылған.

Зауытты электр энергиясымен жергілікті жерде жұмыс істеп тұрған электр желісіне қосып қамтамасыз етеміз.

Кәсіпорынның дайын өнімін 30% наубайханалар, кебек пен қалдықтарды мал шаруашылығымен айналысатын мекемелер пайдаланылады.

|

|

|

Кәсіпорынның бас жоспары негізгі техникалық құжаттардың бірі болып табылады. Дипломдық жобаның графикалық бөлімінде бас жоспар.... масштабында орындалған. Жоспарда келесі ғимараттар орналасқан:

· Ұн зауыты (дайындау, майдалау, дайын өнім бөлімдері);

· Автомобиль және теміржол транспортымен байланысқан элеватор;

· Автомибиль және теміржол транспортына арналған таразылар;

· Қосымша және көмекші өндірістік ғимараттар.

1.1 Бас жоспардың негізгі экономикалық көрсеткіштері

Бас жоспар келесі экономикалық көрсеткіштермен сипатталады. Солардың ішіне аймақтардың алаңын, ғимараттарды салу тығыздығы және бөлек құрылыстың саны кіреді. Территорияның жалпы өлшемдерін ғимараттың орналасу сызбасы бойынша аламыз: ұзындығы 250 м2, ені 135 м2, ал территорияның жалпы ауданы 33750 м2, ұзындығының еніне қатынасы 1,9, бас жоспардағы құрылыс территориясының ауданы 14512,5 м2, асфальт – бетонды төселген жерлердің ауданы 6750 м2, темір жолдарға арналған ауданы 4208,75 м2, көгалдандыру ауданы 6075 м2.

Бас жоспардағы ғимараттар мен құрылыстардың орналасу тиімділігін технико экономикалық көрсеткіштері арқылы анықтайды. [8]

Кәсіпорын территориясындағы пайдалану үнемділігін анықтау үшін құрылыс коэффициентін анықтайды.

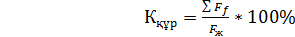

(1.1.1)

(1.1.1)

Мұндағы, ∑Ff – ғимараттың ауданының қосындысы;

Fж – жалпы аудан;

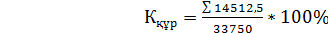

Сонда мәндерді (1.1.1) формулаға қоятын болсақ,

= 43%

= 43%

Астық қабылдау және өңдеу өндірістеріндегі құрылыс коэффициенті 42 – 44% болуы керек. Территорияның ұзындығының оның еніне қатынасы 3 - тен артық болмайды.

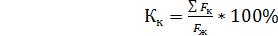

Көгалдандыру коэффициенті

(1.1.2)

(1.1.2)

Мұндағы, ∑Fк – территориядағы барлық көгалдандырылған аудандарының қосындысы;

Fж – жалпы территория.

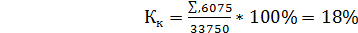

Сонда мәндерді (1.1.2) формулаға қойсақ

|

|

|

Кәсіпорын территориясын көгалдандыру коэффициенті 15 – 20% болуы керек. Бас жоспардағы объектілер стандартқа сәйкес шартты белгілермен графикалық түрде көрсетіледі. Бас жоба сызылған форматта келесі белгілер міндетті түрде көрсетілуі керек: ғимараттар мен құрылыстардың экспликацияс; қабылданған шартты белгілер; желдің бағыты; технико экономикалық көрсеткіштер.[12]

1.1.1 – кесте. Бас жоспардың негізгі экономикалық көрсеткіштері

| № | Атауы | Өлшем бірлігі | Өлшемі |

| Аумақтың ауданы | м2 | ||

| Территорияның өлшемдері: | |||

| Ұзындығы Ені | м | ||

| м | |||

| Ұзындығының еніне қатынасы | 1,9 | ||

| Құрылыс территориясының ауданы | м2 | 14512,5 | |

| Асфальтті бетондық жабын ауданы | м2 | ||

| Теміржол ауданы | м2 | 4208,75 | |

| Көгалдандыру ауданы | м2 | ||

| Территорияны қолдану коэффициенті | % | ||

| Көгалдандыру коэффициенті | % |

2 Ұн зауытының техникалық жарақталуы және технологиясы

2.1 Технологиялық бөлім

2.1.1 Жобалауға керекті бастапқы мәліметтер

Оңтүстік Қазақстан облысы Шымкент қаласында орналасатын тәулігіне 200 тонна шығымы 75% сорттық ұн шығаратын ұн зауытының майдалау бөлімінің жобасына қажет мәліметтер:

- дипломдық жобаны орындауға берілген тапсырма;

- ұн зауытының өнімділігі - 200 т/тәул.;

- сорттық наубайханалық ұн тарту, шығымы — 75%: жоғарғы сорт ұны — 40%, I сорт ұны — 35%.

- ұн зауытына арналған құрылыс алаңы;

- ұн зауытының майдалау бөлімінің сұлбалары "ұн зауытында технологиялық процессті ұйымдастыру және жүргізу ережесіне" сәйкес алынды;

Технологиялық жабдықтардың жүктемесі мен өнімділігі анықтамалық әдебиеттерден алынған.[6]

2.1.2 Шикізаттың және өңделіп алынған өнімнің қысқаша сипаттамасы

Ұн тартуға бидай мен қара бидайдың дәндерін пайдаланады. Олардың тағамдық қасиеттеріне байланысты олардан жоғары аса бағалы ұн алады. Ұнның шығымына және сапасына дәннің химиялық құрамы мен техологиялық қасиеттері, ал бұл қасиеттер дәннің сорттық ерекшеліктеріне, оның өсіп – өнген ортасына, топырақтың құрамы мен ауа райына байланысты өзгеріп отырады.[9]

Астықтың технологиялық қасиеттері – дәннің барлық физикалық, химиялық қасиеттері мен сапасын, оның ұнға айналу кезіндегі сипаттамасын, ұнның жалпы шығымын және оның сапасын айтады, сондай – ақ энергия шығыны жатады.

Елімізде ауа райына және егістік жердің құнарлылығына байланысты сексенге жуық күздік бидай, жүзден астам жаздық бидай сорттары егіледі.

Бидай мен қара бидайдың әр түрлі сорттарының тек өздеріне ғана тән қасиеттері бар. Оларды тиімді пайдалану үшін технологиялық қасиеттерін әрдайым анықтап тұру керек. Бидай эндоспермнің шынылылғына, түріне (жұмсақ және қатты), жаздық немесе күздік нысандарына, дәннің түсіне (қызыл және ақ), ал қара бидай құрылысына, өндірілетін аумағына қарай типке бөлінеді.[10]

Астықты қабылдау және ұн тартуға дайындау кезіндерінде бидайдың күшіне едәуір көңіл бөледі. Өйткені күшті бидайдан сапалы және наубайханалық қасиеттері жоғары ұн алуға болады. Сондай – ақ ұнды наубайханалық қасиеттері жоғары төмен ұнды жақсарту үшін пайдаланылады. Наубайханалық күшіне қарай жұмсақ бидай күшті, орташа және нашар деп үш топқа бөлінеді.

Күшті бидайдан алынған ұннан қамыр илегенде ол суды көп сіңіреді. Осы қамырдан пісірілген нан сапалы, көлемі үлкен болады. Ол ашып жетілу үшін көп уақытты қажет етеді, нанның қабығы жұқа болады.

Күші орташа бидайдан да наубайханалық сапасы жақсы ұн алуға болады.

Күші нашар бидай ұнының наубайханалық қасиетін жақсарту үшін күшті бадайдың ұнын қосу керек.[16]

Дәнің шынылығы мен басқа көптеген қасиеттері оның наубайханалық сапасын бағалайтын көрсеткіштер. Дәннің шынылығымен оның пайыздық мөлшері бидайдың сортты ұн тартуға жарамдылығын және ұн тартқанда жүретін процесстердің ырғағын ретімен анықтайды.

Дәннің ұн тартуға әсер ететін көрсеткіштер дәнді ұнтақтап, ұнға айналдыру кезінде ұнның шығымы мен сапасына, электр энергиясының шығынына үлкен әсер етеді.[9]

Дәннің шынылығы. Бидай мен қара бидайдың эндосермінің құрамы дәннің құрылысына едәуір әсер етеді. Ал дәннің құрылысы өз кезегінде ұн тартуға дайындауда, ұнның түсіміне көп әсер етеді. Эндоспермнің құрамына байланысты бидай дәні шынылығы үш топқа бөлінеді.

Дәннің ірілігі және біркелкілілігі. Ұсақ дәнге қарағанда ірі дәнде нәруыздың мөлшері көптеу, сапасы жоғарылау болады. Ұсақ дәнмен салыстырғанда ірі дәннің күлділігі төмендеу эндоспермнің көлемі үлкен болады. Ұнтақтау кезінде ірі дәннен жоғары сапалы көп жарма алынады. Ірілігі бойынша біркелкі дәндерді тазалау және ұн тартуға дайындау, ұнтақтау едәуір жеңіл болады. Сонымен қатар олар диірменнен жақсы өтеді.

Мың дәннің салмағы. Бұл көрсеткіш дәннің ірілігін, біркелкілігін көрсетеді. Сондықтан оны дәннің ұнға айналу қасиетінің көрсеткіші деп есептейді. Егер мың дәннің салмағы жоғары болса, одна одан алынатын сапалы ұнның түсімі де көп болады.

Дәннің тығыздығы. Дәннің тығыздығы, ірілігі, мың дәннің салмағы және онның химиялық құрамымен тығыз байланысты. Сондықтан дәннің технологиялық қасиеттерінің көрсеткіші қатарында өзіндік орны бар.

Дәннің күлділігі. Бұл көрсеткіш дәннің құрамындағы минералдық заттардың мөлшеріне көрсетеді. Дәнде минералдық заттар әр түрлі орналасады. Көбіне олар дәннің алейрон қабатында, қабыршақтарында, тұқым бүршігінде орналасады, ал эндоспермде олардың мөлшері аз болады. Бұл заттар дәнді ұнтақтаған кезде қабыршақпен бірге кебекке шығып кетеді де ұнның күлділігі төмендейді. Сондықтан ұнның сапасын оның күлділігі арқылы бақылайды. Бұл тек жорамал баға болып есептеледі.

Дәннің наубайханалық қасиеттерін бағалайтын көрсеткіштер. Олар дәннің технологиялық қасиеттерін бағалауға керекті көрсеткіштердің ішіндегі, ерекше маңыздысы. Олардың ең маңыздысы сағыз мөлшері мен сапасы. Дәннің сағызы нәруыздың суға ерімейтін бөлшектерінен тұрады. Оның құрамында нәруызбен мықты байланысқан аздаған крахмал, май және басқа заттар бар. Сағыз көбіне нәруыздан тұратын болғандықтан ұнның мөлшері мен сапасы сағыздың мөлшері мен сапасымен байланысты болады.

Сағыздықтан басқа наубайханалық қасиеттерін бағалайтын қамыр ашығында газ шығару мүмкіндігі және қамырдың физикалық қасиеттері ескеріледі.[10]

2.1.3 Жобаланып жатқан технологиялық сұлбаның сипаттамасы және оның ерекшеліктері

Диірмендерде дәнді ұнтақтау үшін білікті станоктар қолданылады. Ол екі бөлімнен тұрады. Әр бөлімінде бірінен – бірі қарама – қарсы, әр түрлі жыламдықпен айналып тұратын цилиндрлік біліктер орналасқан. Цилиндрдердің үстіне оның ұзын бойына арнайлы станокпен тістер жасалған. Ол тістердің бір жағы жайпақ, екінші жағы өткір бұрыштардан тұрады. Бұл екеуінің арасында өткірлік бұрыш шығады. Екі білік біріне – бірі қарсы бағытта айналғанда олардың тістері бірімен - бірі өткір тістері немесе жайпақ бұрыштары арқылы айқасады да дәнді үгітеді.

Көбіне жылдам айналатын біліктің жылдамдығы 6 м/с – ке тең болуы керек. Егер ұнтақтау кезінде дәннен және оның бөлшектерінен ірі қиыршықтар алу керек болса, оны жармалау дейді де жармалайтын станокты елегімен бірге жармалау жүйесі деп атайды. Бірімен - бірі жалғаса орналасқан бірнеше жүйені – жармалау жүйесі деп атайды. Жармалау жүйелерін –I ж.ж., II ж.ж., III ж.ж., т.б., яғни рим сандарымен белгілейді. Егер жармалау жүйесінен алынған қиыршықтар ұнтақтап ұнға айналдыру мақсаты қойылса, оны ұнтақтау жүйесі деп атайды. Оның құамына бірнеше (2-12) жүйе кіреді. Ұнтақтау жүйерлерін – 1 ұ.ж., 2 ұ.ж., 3 ұ.ж., т.б, яғни араб сандарымен белгіленеді. Ұн жүйесінің құрамына білік станогымен қатар, ұнталған бөлшектерді сорттайтын елеуші тобы (рассевтер) кіреді. [14]

Ұнталған өнімдерді ірілігі бойынша бөлу негізгі процесстердің бірі.

Білікті станоктарда ұнтақтау нәтижесінде ірілігі бойынша әр түрлі аралық өнімдер пайда болады. Осыған байланысты сорттау оперцияларының жұмысы қиындайды. Егер елеуші машиналарына біркелкі өнімдер түссе, онда олардың жұмыс тиімділігі жоғары болады. Елеп бөлу операциясының жұмыс тиімділігін арттыру үшін еленетін өнімдерді алдын ала фракцияларға бөлген өте тиімді.

Майдаланған заттарды бөлу үшін саңылауы әр түрлі елеуіштер – елегіштер қолданылады.

Електерді металл сым, капрон, жібек, жібек капронды және синтектикалы материалдардан тоқиды. Синтетикалық материалдар: капрон, нейлон, полиамидтер.

Ұнтақтауда сапасы және ірілігі бойынша әр түрлі аралық өнімдер алынады. Осы өнімдерді ірілігі бойынша бөлу үшін тиісті електер қолданылады.

Аралық өнімдердің жіктелуі:

· Жоғары сырғымалары немесе ірі өнімдері, оларды келесі жүйелерде қайталап майдалайды;

· Ірі жармалар – байытуға түседі немесе оларды қырғылайды;

· Жармашықтар ұнтақтауға түседі;

· Ұн – даяр өнімді құрайды.

Ұнтақталған заттарды ірілігі бойынша бөлу үшін елегіштер қолданылады. Елегіштерде және олардан алынатын өнімдерге байланысты, олардың елену қозғалысы әр түрлі болады. Осыдан сорттаудың бірізділік, параллель және құрастырылған технологиялық схемалары келіп шығады. [20]

Сызба нұсқаларды құрастыруды арқылы елегіштің бірнеше схемаларын жасайды. Қазіргі технологиялық процесс бойынша ұнтақталған өнімдер бірнеше рет сұрыптауды қажет етеді. Мысалы, көп сортты ұн тартуда алғашқы жармалау жүйелерінде мейлінше көбірек жармалармен жармашықтарды алуды қарастырады. Ол үшін дәнді білікті станоктарда майдалап елегіштерде елейді. Ұнтақтау процессіндегі мақсат – осы алынған жармалармен жармашықтарды ұнтақтап ұн алу. Сондықтан сорттау процесін құрастыруда айырмашылықтары болады. Технологиялық процесттің кезеңдерінде елегіштің әр түрлі сұлбаларын қолданылады. Елегіштің технологиялық сұлбасы електреді құрастыруға және олардың, орналасу ретіне байланысты.[21]

Қазіргі кезде өнімдерді сұрыптау үшін ЗРШ – М және БРБ типті елегіштер қолданылады. ЗРШ – М типт елегіштің төрт, ал БРБ елегішінің жиырмадан астам схемалары болады. БРБ елеуішінің ерекшелігі технологиялық схемасының ір түрлі болуында.[20]

Елегіштің бірінші схемасынан 6 модификацияны жасайды, оларды бидайдан сортты ұн тартуда жармалау процесінде аралық өнімдерді сұрыптауда қолданады. Осы схема арқылы ірілігі бойынша өнім алынады.

2- типтің 13 нұсқасы технологиялық сұлбалары болады. Елеу барысында төрт ағым алынады – екеуі ірі фракциялар және екі өтім болады. Бұл сұлбалар ұнтақтау, сорттау және қырғылау процестерінде қолданылады.

БРБ елегішінің 3 – типінен екі технологиялық сұлбаны құрайды, оларды ұнты тексеруде қолданады; 1 – сырғыма және екі өтім алынады.

Жармалау жүйесінен алынған жармалардың сапасы желді електі қолданып жақсартуды талап етеді. Өйткені, оның құрам сапасы әр түрлі өнімдерден: таза, қабыршақтардан арылған эндоспермнен және бос қабыршақтардан тұрады. Олардың мөлшері біркелкі болғанымен, желдік қасиеттері әр түрлі. Сондықтан желдік електі қолданғанда, жеңіл бос қабыршақтар желмен ұшып кетеді, ал ауыр, таза, қабыршақтарынан арылған эндоспермалар електен өтіп, ажарлау жүйесіне түседі. Оны қабыршақтардан тазаланып, ұнтақтау жүйесіне жіберіледі.[15]

Қырғыма жүйесіне түсетін жармалардың бетінде эндосперммен тығыз байланысқан қабыршақтар болады. Олардан арылту үшін жармаларды ажарлау жүйесінің білік станогына түсіреді. Онда жарманың бетін біліктер тісімен қырып, қабыршақтарынан арылтады. Содан кейін қайтадан желдік – елекке жіберіп, қабыршақтарынан желдің көмегімен тазалайды, таза жармалар ұнтақтау жүйесіне түседі. Бұл алынатын ұнның сапасын жақсартып, сапалы ұнның шығымын көбейтуге мүмкіндік тудырады. Қырғылау жүйесі 4 – 5 жүйеден тұрады. Олардың біреуі сырғыма заттарды тазалауға арналған. Оған басқа ажарлағыштардан алынатын сырғымалар және желдік електен алынатын сырғымалар түседі. Қырғылағыш жүйесі желдік елік жүйесімен тығыз байланысты. Өйткені екеуінің де міндеті – жарманың күлділігін азайтып, сапасын жақсарту. Қырғылау жүйесінде жоғары ұнтақтау ретін қояды. Өйткені, одан аз ұн алуға тырысады. Ұнның шығымы әр жүйеде 10 -15% жарма мен жармашықтардың мөлшері 70 – 80% болуы керек.

Қырғылау жүйелеріне жармалау жүйесінен алынған және ситвейкалық машиналар жүйесінде тазаланған жармалар түседі. Қабығынан арылған жармалар желдік елекке қайтадан тазалауға жіберіледі, күлділігі төмен жармашықтар жоғары сортты ұнға ұнтақтау үшін бірніші және екінші ұнтақтау жүйелеріне түседі. Сондықтан одан алынатын жармашықтарды 1 – сорт ұн алу үшін 4 – ұнтақтау жүйесіне жібереді.

Барлық жүйелерден ұн алу үшін № 46к – 49к капрон електерін қолданады.

Ұнтақтау жүйесі дәнді ұн тартудағы соңғы операция болып есептеледі. Оның негізгі міндеті – тазалап дайындалған ұсақ жарма мен жармашықтарды ұнтақтап, ұнға айналдыру. Негізінен ұнтақтау жүйесінің құрамы 10 – 12 ұнтақтау жүйелерінен, оның ішінде 3 – 5 жүйелерінде бірінші сапалы өнімдерді, 2 – 3 жүйелерінде екінші сапалы өнімдерді өңдесе, соңғы 3 – 4 жүйелерде қабықты өнімдерді ұнтақтайды.

Қазіргі диірмендерде ұнның 75 % - қ жалпы шығымының 60% - ға дейінгісін осы ұнтақтау жүйелерінен алады, тек 15% - ын жармалау және қырңылау жүйелерінен алады.

Ұнтақтау жүйесін толығымен күлділігі төмен жармамен және жармашықтармен қамтамасыз ету үшін алдыңғы жүйелерді құрып, оларды сапалы жүргізудің үлкен мәнісі бар. Олардың ең бастысы – бірінші үш ұнтақтау жүйесін толығымен қамту. Бұл жүйелерге тазаланған жармалардың 50% - дан көбі түсуі қажет. [9]

Дайындалған жармаларды жақсылап, жұмсақ қылып ұнтақтау үшін біліктің тістерін жиі қылып кеседі (1 сантиметрде 12), сүйір бұрышын 350 / 650 қылып және тістерін ө/ө қарсы қою эндоспермнің жақсы ұнтақталуына, күлділігі төмен ұн алуға мүмкіндік береді. Қазіргі диірмендерде бірінші үш – төрт ұнтақтау жүйелерінен алынатын ұнның күлділігі 0,5% - тен аспайды. Бұл жүйелерде біліктердің айналу жылдамдықтары қатынасы 1,5 –тен 2,5 – ке дейін ұлғайту ұнның шығымын 30 – 35% - тен 60% - ке дейін көбейту мұмкіндік береді.[15]

Әр түрлі жүйелерден алынатын ұндардың сапасының бірінен - бірінің үлкен айырмашылығы бар. Білік станогына түсетін өнімдерге, ұнтақтау ретіне, елеуіштің схемасы мен електің нөміріне, т.б. фактілерге байланысты ұнның құрамындағы ақуыздың, сағыздың, крахмалдың, күлінің, түрінің, т.б. саны да, сапасы да өзгеріп тұрады. Кейбір диірмендерде жармалау жүйесінің екшеу жүйесінен алынатын ұнның күлділігі 2% - тен астам болады. Сондықтан ұнды сорт – сортымен бөліп құрастырғанда оның сапасының көрсеткіштері стандарттық көрсеткіштерден аспауы керек.[16]

Егер технологиялық жүйелерді «Ұн зауыттарында технологиялық процесстерді ұйымдастыру және жүргізу ержелерінің» нұсқауларына сай жүргізетін болсақ, онда ұнның сорттарын былай құрастыруға болады: жоғары сортты ұнды – 1- ұнтақтау жүйесінен, 2 - ұнтақтау жүйесінен, 3-ұнтақтау жүйесінен; 1 - сортты ұнды – I, II, III жармалау жүйелерінен, 1 - 4 қырғылау жүйелерінен, 4 – 6 ұнтақтау жүйелерінен, 1 - сырғыма жүйесінен; 2 - сортты ұнды - қалған жүйелерден алынатын жүйелерден құрастырады. Құрастырылған ұндарды сапасына қарай қосқанмен, әр сорттың бөлшектерінің мөлшері біркелкі болу үшін және бөтен қоспалары болса, бөліп алу үшін, әр сортты ұнды әдейі арналған тексеру елеуішінде елейді.[6]

Бұл дипломдық жұмыста дайын өнімі 75% - қ екі сорттық жоғарғы және I сорттық бидай ұнын өндіретін, өнімділігі тәулігіне 200 тонна болатын ұн зауытының майдалау бөлімінің технологиялық схемасы қарастырамыз.

Зауыттың өнімділігі 200 т/тәул болғандықтан майдалау бөлімі бір секциядан тұрады. Берілген ұн тартудың технологиялық процесстің құрылымы технологиялық және транспорттық қондырғыларын жүйелеу негізінде ұйымдастырылған: А1 – БЗН типті білікті станоктар, Р3 – БРБ типті рассевтер, ал ұнды бақылауда Р3 – БРВ типті рассеві, А1- БСО типті сиовейкалық машиналар, А1 – БВГ типті ұнтақтау машиналары, Р3 – БЭР типті энтолейторлары, А1 – БДГ типті деташерлар және басқа да жүйелік қондырғылар. Ұн тарту құрылымы бес кезеңнен тұрады: қабықтарымен бірге дәнді бастапқы майдалау (жармалау жүйесі), аралық өнімдерді сұрыптау, жармашықтар мен дунстарды ситовейкалық машиналарда байыту, байытылған жармашықтар мен дунстарды ұнтақтау және ұнды бақылау.[14]

Бастапқы майдалау кезеңі (жармалау процессі) қысқартылған, төрт жармалау жүйесінен және ұнтақтау машиналарында қабықтарды ұнтақтау үшін үш жүйесінен тұрады. Алғашқы үш жармалау жүйелері жармақұрушы болып есептеледі де, ал төртінші жармалау жүйесі ұнтақтау жүйелері (ұнтақтау машиналары А1 - БВГ және Р3 – БЦА типті виброцентрофугалар) қабықтарынан әлі ажырамаған эндоспермдерді ұнтақтайды. Процесстің тиімділігін көтеру мақсатында үшінші және төртінші жармалау жүйелерін ірі және ұсақ жүйелерге бөледі және оларға ірілігі бойынша біркелкі өнімдер беріледі. Жармақұрушы жүйелерде алынған аралық өнімдер бірінші сапалық өнімдер болып есептелінеді, оның күлділігі дәннің күлділігіне жақын немесе одан төмен де болуы мүмкін, өйткені ол негізінен эндосперм мен қабықтардың қосындысынан тұрады.

Жармақұрушы жүйелерден алынған аралық өнімдерді келесі жүйелерге жіберіледі: ситовейкалық машиналарда байыту үшін ірі және орта іріліктегі жармаға, ал ұсақ жарманы, жармашықты және ұнды фракцияларға бөлу үшін сұрыптау жүйелеріне жіберіледі. Жармақұрушы жүйелерінің рассевтерінде жиі ұнды електерден екінші жармалау жүйесінен басқа ұн алуға тырысады.

Қабықты өнімдерді ұнтақтау үшінші жармалау жүйесінен А1 – БВГ типті ұнтақтау машинасында жүйесінің жоғарғы сырғымасынан бастап басталады. Алайда негізгі ұнтақтау төртінші жармалау жүйесінде және № 2, №3 үгіту жүйелерінде жүреді.

Ұсақ аралық өнімдерді төрт сұрыптау жүйелерінде сұрыптайды, оған қоса екі жүйеде ұнтақтау машиналарынан шыққан өнімді сұрыптайды. Бұл өнімдерді сұрыптау екі кезеңде жүргізіледі, бірініші кезеңде ұнтақтау машиналарында және виброцентрафугал машиналарында, содан соң сұрыптау рассевтерінде. Бұл қабықты өнімдерден ұнды максималды түрде шығаруға мүмкіндік береді. [9]

Жармаалу және сұрыптау жүйелерінен алынған бірінші сапалы жарма мен жармашықтарды А1 – БСО типті ситовейкалық машиналарда байытады. Ситовейкалық машиналарда байытылған бұл өнімдер алғашқы екі ұнтақтау жүйелеріне немесе екі қырғылау жүйелеріне жіберіледі, ірі және орта ірілікті байытылған жармашықтарды бірінші ұнтақтау жүйесіне жіберіп, дәл сондай, бірақ сапасы төмен жармашықтарды қырғылау жүйесіне жібереді. Осы әдіспен ұсақ жармашықты және қатты дунстты ары қарай өңдеуге жібереді. Бұл өнімдердің сапасы жақсыларын екінші ұнтақтау жүйесіне, ал төмендерін екінші қырғылау жүйесіне жіберіледі. Ситовейкалық машиналарда ары сырғымадан және өтімдерден өнімді келесі жүйелерге жіберетін икемді жүйе бар. Оған қоса бұл машиналарда жоғарғы електер мен төменгі електердің өнімдерін қосатын жүйеде қарастырылған. Ситовейкалық машинада күлділігі төмен өнім жоғарғы електің сырғымасында болады, сондықтан екінші сырғыма өнімді бірінші сырғыма өнімімен қосуға болады. Сол сияқты үшінші електің сырғымасын екінші електің сырғымасына қосуға болады, бірақ керісінше емес. Ситовейкалық машиналардың өнімдерін қырғылау жүйесіне бірден жібермейді, бірақ біздің қарастырып отырған сұлбада ситовейкалық машиналардан шыққан өнімді қырғылау жүйесіне жібереді, бұл жағдайда үшінші електің сырғымасын екінші електің сырғымасына қосқандықтан ситовейкалық машиналардан шыққан өнімді қырғылау жүйесіне жібереді. Астыңғы сырғыма өнімдерін қырғылау жүйесіне жіберу тек үстің електердің өтімдерінің барлығын ұнтақтау жүйесіне жіберген кезде ғана жүзеге асады.

Байытылған жармаларды және жармашықтарды ұнтақтау кезеңі он екі ұнтақтау жүйесінде жүргізіледі. Он екінші ұнтақтау жүйесінде кедір – бүдірлі білікті станоктар қолданылады, сондықтан бұл станоктарда жармалар мен жармашықтарды майдалау екі кезеңде жүреді: алдымен білікті станоктрада, содан соң энтолейторларда (1, 2, 3 - ұнтақтау жүйелерінде) және деташерларда (қалған ұнтақтау жүйелері мен қырғылау жүйелерінде).[16]

Барлық ұнтақтау жүйелерін ұнтақталған өнімдердің сапасы бойынша келесідей бөлуге болады: бірінші топқа бірінші сапалы жүйелері құрайды (1, 2, 3 - ұнтақтау жүйелерінде), екінші топты екінші сапалы жүйелері (4, 5, 6, 7, 8 - ұнтақтау жүйелері), ал үшінші жүйені ұнтақтау процессінде (9, 10, 11, 12 – ұнтақтау жүйелері) қабықтардың ұсақталуын қамтамасыз ететін жүйелер құрайды. Берілген құрылымдық нұсқада сырғыма жүйелері қарастырылған. Олар: төртінші ұнтақтау жүйесі, ол алғашқы үш ұнтақтау жүйелерінің және қырғылау жүйелердің сырғыма өнімдерін өңдейді; жетінші ұнтақтау жүйесі, ол екінші сапалы сырғыма өнімдерін өңдедейді; оныншы ұнтақтау жүйесі. Төртінші ұнтақтау жүйесінде ұрықтық өнімдерді алады.

Үш алынған ағыннан рассевтерде тек бірінші және екінші ағынды бақылайды, өйткені олар ұн сорттарын құруға бағытталған. Үшінші ағынды дайын өнім бөліміне жібереді, алынған ұн түрі – жай ұн.[9]

2.1.4 Майдалау бөлімінің жабдықтарын есептеу және таңдау

Ұн тарту зауытының майдалау бөлімінің технологиялық қондырғыларын (білікті станоктар, рассевтер, ситовейкалық машиналар және қосымша қондырғылар) есептеу және таңдау өнделетін дәннің түріне, ұнтақтау түріне және өндірістің өнімділігіне байланысты жүргізіледі. Есептеуге келесі материалдарды қолданады: технологиялық процесстің схемасын, негізгі машиналардың жұмыс органдарына түсетін жүктемені, ұнтақтау сұлбаларын құру бойынша нұсқауларды, ұнтақтау сұлбаларының техникалық көрсеткіштердің мысалы.

Майдалау бөліміне керек қондырғыларды екі әдіспен жүргізуге болады:

· Ұн тартудың сандық балансы негізінде;

· Нақты бір ұн тарту типіне арналған машина жұмыс органдарына түсетін жүктеме негізінде.

Дипломдық жұмыста екінші әдіспен есептейміз.[12]

2.1.4.1 Білікті сызықтың есебі

Екінші әдіспен есептегенде әр бір жүйе бойынша білікті сызықтың ұзындығы келесі формула арқылы анықталады:

lр.п. = Qзад * Cп * 1000 / 100 * qв.п (2.1.4.1.1)

Мұндағы, lр.п. - әр белгілі жүйенің білікті сызықтың есептелген ұзындығы, см; Qзад - ұн тарту зауытының берілген өнімділігі, т/тәул;

Cп - әр бір жүйеге келіп түсетін баланстан алған өнімнің саны, %;

qв.п - нақты бір жүйенің білікті сызығындағы смге түсетін меншікті жүктеме, кг/тәул.

Сандық мәндерді (2.1.4.1.1) формуласын қоятын болсақ,

l I ж.ж = 200 * 100 * 1000 / 100 * 800 = 250 см

Білікті станоктардың санын мына формула арқылы табады:

n = lр.п / l в.ст (2.1.4.1.2)

Мұндағы, lр.п - әр нақты жүйенің білікті станоктың есептік ұзындығы, см;

l в.ст - білікті станоктың ұнтақтау сызығының ұзындығы, см.

n = 250 / 200 = 1,5 ст.

Мұнда бірінші жармалау жүйесінде бір жарым білікті машина қолданылады.

Қалған жүйелерге дәл осылай етіп білік санын анықтайды.

2.1.4.1.1 – кесте Білікті станоктардың есебі мен таңдау бойынша мәліметтері

| Жүйелер | Норма бойынша жүйеге түсетін меншікті жүктеме, кг/(см* тәул) | Жүйеге қабылданған түсетін меншікті жүктеме, кг/ (см* тәул) | Білікті станоктың есептік ұзындығы, см | Білікті станоктар | |

| Саны | Өлшемі, мм | ||||

| I ж.ж | 700-900 | 200000 / 800 = 250 | 1,5 | 1000 x250 | |

| II ж.ж | 500-650 | 140000 / 500 = 280 | 1,5 | 1000 x250 | |

| III ж.ж.і | 300-450 | 40000 / 450 = 89 | 0,5 | 1000 x250 | |

| III ж.ж.ұ | 300-450 | 38200 / 450 = 85 | 0,5 | 1000 x250 | |

| IV ж.ж.і | 250-300 | 24200 / 250 = 110 | 0,5 | 1000 x250 | |

| IV ж.ж.ұ | 250-300 | 17800 / 250 = 81 | 0,5 | 1000 x250 | |

| 1 қырғ.ж | 200-250 | 20000 / 200 = 100 | 0,5 | 1000 x250 | |

| 2 қырғ.ж | 200-250 | 20000 / 200 = 100 | 0,5 | 1000 x250 | |

| 1 ұн.ж | 200-250 | 35000 / 200 = 175 | 1000 x250 | ||

| 2 ұн.ж | 200-250 | 30000 / 200 = 150 | 1000 x250 | ||

| 3 ұн.ж | 200-250 | 36000 / 250 = 144 | 1000 x250 | ||

| 4 ұн.ж | 150-200 | 32000 / 200 = 160 | 1000 x250 | ||

| 5 ұн.ж | 150-200 | 28000 / 170 = 165 | 1000 x250 | ||

| 6 ұн.ж | 150-200 | 22000 / 200 = 110 | 0,5 | 1000 x250 | |

| 7 ұн.ж | 120-180 | 24000 / 120 = 200 | 1000 x250 |

2.1.4.1 – кестенің жалғасы

| 8 ұн.ж | 120-180 | 20000 / 180 = 138 | 1000 x250 | ||

| 9 ұн.ж | 120-180 | 18000 / 180 = 100 | 0,5 | 1000 x250 | |

| 10 ұн.ж | 120-180 | 18000 / 180 = 100 | 0,5 | 1000 x250 | |

| 11 ұн.ж | 120-180 | 22000 / 180 = 122 | 1000 x250 | ||

| 12 ұн.ж | 120-180 | 20000 / 180 = 111 | 0,5 | 1000 x250 |

Есептеулер нәтижесінде А1 – БЗН маркалы білікті станоктардың 16 данасын қабылдаймыз.

2.1.4.2 Рассевтердің елеу бетін есептеу және процесстерге бөлу

Екінші әдіс бойынша: әр бір жүйеге қажетті елек бетін келесі формула бойынша анықтайды:

Fр.п = Qзад * Cп * 1000 / 100 * qр.п (2.1.4.2.1)

Мұндағы, Qзад - ұн тарту зауытының берілген өнімділігі, т/тәул;

Cп - әр бір жүйеге келіп түсетін баланстан алған өнімнің саны, %;

qр.п - нақты бір жүйенің білікті сызығындағы смге түсетін меншікті жүктеме, кг/тәул.

F I ж.ж = 200 * 100 * 1000 / 100 * 18700 = 11 м2

Рассев санын мына формула арқылы өрнектейді:

n = Fр.п /Fрас (2.1.4.2.2)

Мұндағы, Fр.п - әр нақты жүйенің рассевтердің есептік мәні, м2;

Fрас – рассевтің елеуші бетінің маркасы мен схемасына байланысты ауданы, м2.

N = 10 / 28,2 = 0,35 рассев, яғни бұл алты секциялы рассевте екі секция жасайтынын көрсетеді [12].

Қалған жүйелердің рассевтер санын осылай етіп шығарады.

2.1.4.2.1 –кесте. Рассевтерді есептеу және оларды таңдау

| Жүйелер | Норма бойынша жүйеге түсетін меншікті жүктеме, кг/(м2* тәул) | Жүйеге қабылданған түсетін меншікті жүктеме, кг/ (м2* тәул) | Рассевтің есептік ауданы, м2 | Рассевтер | |

| Секция саны | Р3 – БРБ рассевінің елеуіш беттінің қабылданған ауданы, м2 | ||||

| I ж.ж | 18700 – 22000 | 18700 – 22000 | 200000 / 18700 = 11 |  | 14,1 |

| II ж.ж | 13200 – 16500 | 13200 – 16500 | 140000 / 15000 = 9,3 |  | 10,4 |

| III ж.ж.і | 9900 – 12000 | 9900 –12000 | 40000 / 12000 = 3,3 |  | 4,7 |

| III ж.ж.ұ | 9900 – 12000 | 9900 –12000 | 19100 / 9900 = 3,8 |  | 4,7 |

| IV ж.ж.і | 7700 – 6800 | 7700 – 6800 | 12100 / 6800 = 3,6 |  | 4,7 |

| IV ж.ж.ұ | 7700 – 6800 | 7700 – 6800 | 8900 / 7700 = 2,4 |  | 4,7 |

| 1 қырғ.ж | 20000 / 5378 = 3,7 |  | 4,7 | ||

| 2 қырғ.ж | 20000 / 5378 = 3,7 |  | 4,7 | ||

| 1 сұрып.ж | 16600 / 4481 = 3,7 |  | 4,7 | ||

| 2 сұрып.ж | 20000 / 5378 = 3,7 |  | 4,7 | ||

| 3 сұрып.ж | 20000 / 5378 = 3,7 |  | 4,7 | ||

| 4 сұрып.ж | 10000 / 2689 = 3,7 |  | 4,7 | ||

| 1 ұн.ж | 35000 / 9411 = 3,8 |  | 4,7 | ||

| 2 ұн.ж | 30000 / 8067 = 3,7 |  | 4,7 |

2.1.4.2.1 – кестенің жалғасы

| 3 ұн.ж | 40000 / 10755 = 3,8 |  | 4,7 | ||

| 4 ұн.ж | 30000 / 8067 = 3,7 |  | 4,7 | ||

| 5 ұн.ж | 30000 / 4033 = 7,4 |  | 4,7 | ||

| 6 ұн.ж | 20000 / 5378 = 3,7 |  | 4,7 | ||

| 7 ұн.ж | 20000 / 5378 = 3,7 |  | 4,7 | ||

| 8 ұн.ж | 20000 / 5378 = 3,7 |  | 4,7 | ||

| 9 ұн.ж | 16000 / 4302 = 3,72 |  | 4,7 | ||

| 10 ұн.ж | 16000 / 4302 = 3,72 |  | 4,7 | ||

| 11 ұн.ж | 16000 / 4302 = 3,72 |  | 4,7 | ||

| 12 ұн.ж | 20000 / 5378 = 3,7 |  | 4,7 | ||

| Ұнды бақылау I ағын | 150000/13658 = 11 |  | 14,1 | ||

| Ұнды бақылау II ағын | 76200/20487 = 3,7 |  | 4,7 |

Есептеулер нәтижесінде негізгі технологиялық процесстерге P3 – БРБ маркалы 5 рассев және ұнды бақылау үшін Р3 – БРВ маркалы 1 рассев қолданылады.

2.1.4.3 Ситовейкалық жүйелерді есептеу және процесстерге бөлу

Ситовейкалық машиналарды есептеу үшін нақты ситовейкалық жүйеге түсетін әр түрлі жармалардың фракцияларының сапасы бойынша 1 см қабылдағыш елекке түсетін жүктемені білу керек.

Жармаларды байыту үшін ситовейкалық жүйелердің қабылдағыш електің Вс (см) енін мына формула бойынша анықтайды:

Вс = Qзад * Cп * 1000 / 100 * qс (2.1.4.3.1)

Мұндағы, Cп - ситовейкалық жүйелерге келіп түсетін жармашықтардың саны, %

qс - қабылдағыш електің 1 см еніне түсетін меншікті жүктеме кг/(см *тәул).

Сонда біз мәндерімізді қоятын болсақ, келесі есептеулерді аламыз.

Вс = 200 * 1000 * 11,0 / 700 * 100 = 31,4 см. Ситовейкалық машинаның ені 40 см болатын екі бөліктен тұрады, сондықтан 0,5 машина таңдаймыз.[12]

Қалған жүйелерге де осы жолмен шығарамыз.

2.1.4.3.1 – кесте. Ситовейкалық машиналарды есептеу.

| Жүйелер | Түсетін өнім | Норма бойынша жүйеге түсетін меншікті жүктеме, кг/(см* тәул) | Жүйеге қабылданған түсетін меншікті жүктеме, кг/ (см *тәул) | Қабылдағыш електің есептік ауданы, см | Ситовейкалық машиналардың саны |

| Св. 1 | і.ж | 22000 / 700 = 31,4 | 0,5 | ||

| Св. 2 | орт. ж | 17000 / 550 = 30,9 | 0,5 | ||

| Св. 3 | і.ж | 13000 / 700 = 18,5 | 0,5 | ||

| Св. 4 | орт. ж | 15000 / 550 = 27,2 | 0,5 | ||

| Св. 5 | ұ. ж | 24000/ 400 = 60 | |||

| Св. 6 | дунст | 23000 / 350 = 66 | |||

| Св. 7 | орт. ж | 96000 / 500 = 19,2 | 0,5 | ||

| Св. 8 | ұ. ж | 80000 / 400 = 20 | 0,5 |

Есептеулер нәтижесінде ұнды байыту үшін А1 – БСО маркалы 5 ситовейкалық машиналар таңдалынды.

2.1.4.4 Үгіту жүйелерін және қосымша ұнтақтауға арналған машиналарды есептеу және бөлу

Үгіту жүйелерін және қосымша ұнтақтауға арналған машиналардың санын осы машиналарға келіп түсетін баланс бойынша өнімнің санымен және машинаның сағаттық өнімділігімен анықтайды:

n = Qзад * Cп * 1000 / 100 * qмаш (2.1.4.4.1)

Мұндағы, Qзад - зауыттың өнімділігі, т/тәул;

Cп - машинаға келіп түсетін баланс бойынша өнімнің саны, %;

qмаш - машинаның өнімділігі, т/сағ.

nэнт = 200 * 17,5 / 24* 2,3 * 100 = 0, 63 дана

nдеташер = 200 * 10,0 / 24* 0,6 * 100 = 1, 3 дана

Энтолейторлар және деташерлар қосымша ұнтақтау машиналар болғандықтан, ұнтақтау және қырғылау жүйелерінде қойылады. Жоғарыда энтолейтор мен деташер санын анықтайтын бір мысал көрсетілген, осы сияқты басқа да жүйелерге бұл машиналардың санын анықтаймыз.[12]

2.1.4.4.1 – кесте. Энтолейторлардың есебі

| Жүйелер | Норма бойынша жүйеге түсетін меншікті жүктеме, % | Жүйеге қабылданған түсетін меншікті жүктеме, % | Машиналардың есептік саны, м2 | Саны |

| 1 ұн.ж | 17,5 | 17,5 | 0,63 | |

| 2 ұн.ж | 0,54 | |||

| 3 ұн.ж | 0,72 |

Төмендегі кестеде деташерлардың жүйе бойынша орнатылуы және есебі келтірілген.

2.1.4.4.2 – кесте. Деташерлардың есебі

| Жүйелер | Норма бойынша жүйеге түсетін меншікті жүктеме, % | Жүйеге қабылданған түсетін меншікті жүктеме, % | Машиналардың есептік саны, м2 | Саны |

| 1 қырғ.ж | 10,0 | 10,0 | 1,4 | |

| 2 қырғ.ж | 10,0 |

2015-08-21

2015-08-21 2282

2282