Неиспользуемые отходы, хранящиеся на предприятиях страны, чаще всего, представляют собой экологическую угрозу для прилегающих территорий. В республике существует ряд производств, которые ежегодно увеличивают этот показатель. Как отмечалось ранее, самым крупным отходообразующим предприятием республики является ОАО «Беларуськалий». Ежегодно количество отходов в солеотвалах пополняется, в среднем, на 3 – 5 %, что влечёт за собой ряд негативных последствий. К примеру, в Солигорском районе постоянно отмечается повышение уровня засолённости почв, в результате чего из сельскохозяйственного оборота изымаются ранее плодородные земли. Вследствие давления на территорию огромных масс солеотвалов стали учащаться случаи землетрясений из-за прогибания верхнего слоя земной поверхности над образовавшимися пустотами от изъятия калийных солей. И каждый погигон, где хранятся многотоннажные отходы, находящийся вблизи населённых пунктов, негативно сказывается на здоровье людей, проживающих на данной территории.

Причинами неиспользования или образования неиспользуемой части отходов в республике являются:

• отсутствие экономически и экологически эффективных способов утилизации;

• недостаточная обеспеченность мощностями для переработки отходов в необходимых объёмах;

• непостоянный состав и загрязнённость отходов, малое содержание полезных компонентов; отсутствие оборудования для сбора отходов, исключающее их смещение и загрязнение, а также оборудования для прессования, упаковки и других видов обработки отходов;

• высокая стоимость транспортировки отходов.

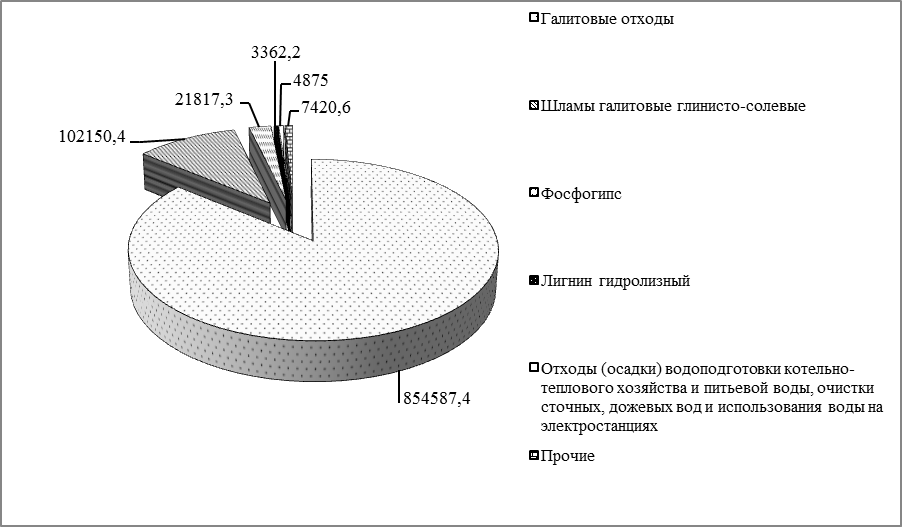

Номенклатура промышленных отходов обширна, поэтому рассмотрим варианты использования только многотоннажных накопленных можно на примере трёх основных производств республики: калийных удобрений, фосфорных удобрений и гидролизного производства, составляющие более 99% всех накопленных производственных отходов в Республике (рис. 3.1.1).

Рис. 3.1.1. Объёмы накопленных многотоннажных отходов на конец 2012 г., тыс. т [9]

Применение ГСШ (глинисто-солевых шламов), использование которых в 2008 г. не превысило 8%, в производстве удобрений считается одним из важнейших направлений их утилизации. Специалисты указывают на перспективность использования ГСШ для производства структурообразователей для улучшения вещественного состава лёгких песчаных и торфяно-болотистых почв. Специалисты НАНБ и Белорусской государственной политехнической академии предложили использование ГСШ в бетонных растворах для повышения морозостойкости бетонных изделий. Рядом организаций разработаны технологии изготовления декоративных отделочных материалов, имитирующих природные материалы (малахит, авантюрин, бирюза, лазурит).

Разработана технология получения композиционных материалов многоцелевого назначения для использования в атомной промышленности и сельском хозяйстве. Возможно получение следующих продуктов: порошковых и гранулированных сорбентов, применяющихся при утилизации жидких радиоактивных отходов АЭС; матричных материалов для иммобилизации жидких радиоактивных отходов АЭС; компонентов технического грунта для обеспечения безопасного захоронения радиоактивных отходов; различных видов мелиорант-сорбентов для реабилитации загрязнённых радионуклидами почв, непроточных водоёмов и мелиорации кислых почв. [30] Существуют и другие предложения, но в реальности пока ни один из методов не реализован в промышленном масштабе. Основная причина – повышенная влажность ГСШ (70-80%). Глинисто-солевые шламы в 2010 – 2012 гг. не использовались.

Галитовые отходы – второй вид крупнотоннажных отходов калийного производства, использующийся, в основном, для предотвращения гололедицы на дорогах. Из 23018,7 тыс.т образовавшихся в 2012 году галитовых отходов использовано лишь 3,3% (754,8 тыс.т галитовых отходов реализовано в основном коммунальным службам Беларуси, Украины, России и Молдовы). Галитовые отходы без предварительной обработки могут использоваться для регенерации фильтров на установках водоподготовки, в горнорудной промышленности для покрытия товарных руд с целью предотвращения их замерзания. После дополнительной переработки из галитовых отходов может быть получена техническая соль. Однако специалисты указали, что даже при такой реализации уровень использования галитовых отходов не превысит 40%. Остальные должны складироваться или захораниваться с соблюдением правил экологической безопасности.

Фосфогипс обладает остаточной природной радиоактивностью и представляет опасность для окружающей среды и здоровья человека. Данный вид отходов производства отрицательно влияет на качество почв, т.к. его частички могут разносится ветром или просачиваться в почву посредством сточных дождевых вод. Загрязнение окружающей среды комплексом сопутствующих соединений вызывает их накопление в поверхностных и почвенных водах и в сельскохозяйственных культурах.

На ОАО «Гомельский химический завод» в 2014 г. планируется организовать производство гипса и строительных материалов из фосфогипса по новым технологиям. Данный проект принадлежит российским инвесторам, которые уже вложили значительные средства для получения гипсовых вяжущих и перлита, востребованных для производства стройматериалов. Это позволит значительно уменьшить объём накопленных отходов.

Увеличение образования по сравнению с 2011 г. с 701,7 тыс.т до 796,2 тыс.т или на 13,5 % следует отметить у многотоннажного отхода, каким остается фосфогипс.

Уровень использования фосфогипса по прежнему низок и в 2012 г. составил лишь 1,4%. В отвалы было вывезено 784,9 тыс.т этого отхода (в 2009 г. – 641,9 тыс.т; 2010 г. – 732,5 тыс.т; 2011 г. – 683,7 тыс.т). Динамика образования, использования и накопления фосфогипса приведена в таблице 3.1.1.

Фосфогипс в небольших количествах отгружается сельскому хозяйству в качестве мелиоранта, используется для производства кормовых добавок и кормового фосфогипса. На цементных заводах, например, на ПРУП «Кричевцементношифер» фосфогипс используется в качестве частичной замены природного гипсового камня в добавках, регулирующих время отвердения.

Кроме фосфогипса, характерным отходом РУП «Гомельский химический завод» с низким уровнем использования (4%) является кремнегель (оксид кремния с вредными примесями), который в небольших количествах используется непосредственно на предприятии для производства аэросила (0,6 тыс.т).

Неиспользуемый кремнегель из-за отсутствия потребителей вывозится в отвал предприятия, на конец 2012 г. объем накопления отхода составил 291,7 тыс.т.

Таблица 3.1.1

Динамика образования, использования и накопления фосфогипса [9]

| Годы | Всего образовалось отходов за год, тыс. т | Использовано, передано, реализовано отходов за год, тыс. т | Наличие отходов на конец года, тыс. т |

| 307,5 | 10,6 | 15723,9 | |

| 278,9 | 5,4 | 15997,4 | |

| 318,4 | 1,8 | 16313,9 | |

| 419,1 | 4,1 | 16728,9 | |

| 503,6 | 2,6 | 17231,2 | |

| 561,4 | 5,8 | 17786,8 | |

| 564,2 | 13,4 | 18337,6 | |

| 640,1 | 4,9 | 18972,8 | |

| 652,2 | 10,3 | 19614,3 | |

| 746,8 | 14,3 | 20348,7 | |

| 701,7 | 18,0 | 21032,4 | |

| 796,2 | 11,3 | 21817,3 |

Зарубежный опыт показывает, что фосфогипс может быть использован по разным направлениям: в сельском хозяйстве, в цементной промышленности, в строительной промышленности, для производства серной кислоты. В сельском хозяйстве фосфогипс может использоваться для химической мелиорации солонцовых почв. Разработана технология получения неорганического наполнителя для производства отделочных материалов. [16]

Лигнин гидролизный в смеси со шламами гидролизными и первичных отстойников ЛОС (летучих органических соединений) (свыше 158,2 тыс. т на 2008 г.), накопленный на полигоне промышленных отходов д. Вишнёвка, в настоящее время не подлежит переработке из-за неоднородности состава и загрязнения отходов. Уровень использования лигнина гидролизного на РУП «Речицкий опытно-промышленный гидролизный завод» составил лишь 30%, шлама гидролизного – 30,6% (был передан совхозам для хозяйственных нужд). Часть была передана в Москву для производства полипефана (медицинский препарат). Это стало возможным благодаря высоким сорбционным свойствам лигнина. Одним из перспективных направлений переработки лигнина является его брикетирование. Лигнобрикеты являются качественным восстановителем в металлургии.

Министерством энергетики Республики Беларусь в 2007 – 2010 гг. был реализован инновационный проект «Производство электрической и тепловой энергии за счет использования местных видов топлива, вторичных энергетических ресурсов и альтернативных источников энергии», благодаря которому в Речице начала действовать мини-ТЭЦ на лигнине. Данный факт также отражается в структуре использования промышленных отходов области: около 15% используются на получение продуктов, используемых на предприятии. Также ежегодно увеличиваются объёмы использования в абсолютных показателях: в 2010 г было использовано 165,1 тыс.т лигнина, в 2012 г. – 354 тыс.т. С 2006 г. захоронение лигнина на полигонах не производится, с 2007 г. образования данного вида отходов не было. В 2007 г. РУП «Речицкий опытно-промышленный гидролизный завод» был полностью ликвидирован и производство лигнина остановлено. Продолжается использование лигнина на трёх котельных города в качестве топлива.

Бобруйское РУП «Гидролизный завод» в январе 2013 года было преобразовано в ОАО "Бобруйский завод биотехнологий". Лигнин здесь также подготавливается и вывозится на Бобруйскую ТЭЦ-1, где с помощью современных технологий превращается в тепловую и электрическую энергию.[6]

2015-08-21

2015-08-21 999

999