Они разделяются на разрушающие и неразрушающие.

К разрушающим методам контроля относятся: механические испытания деталей или образцов (статические, динамические, усталостные, на загиб, сплющивание, отбортовку, твердость, срез и др.), гидравлические и воздушные испытания под давлением; металлографический и химический анализы материалов деталей.

Механическими, гидравлическими и воздушными испытаниями на пробное давление или нагрузку проверяют прочность и плотность детали или конструкции.

Неразрушающим методам контроля уделяется особое внимание. Они делятся по способам дефектации, использующим какое-либо общее физическое явление или свойство, положенное в основу метода и конструкции средства дефектоскопии. Ниже рассматриваются неразрушающие методы дефектации, наиболее распространенные в судовом машиностроении и при ремонте судов.

Внешний осмотр и обмер деталей, как правило, предшествуют любому виду контроля, так как позволяют сделать заключение об общем состоянии детали. При наличии недопустимых поверхностных дефектов другие методы контроля не применяются. Возможности внешнего визуального осмотра расширяются применением оптических средств: луп с кратностью увеличения до 10; микроскопов с различной кратностью увеличения (10...2000); профилометров и профилографов; бороскопов для осмотра внутренних поверхностей и труднодоступных мест; перископических устройств. Оптические приборы (в большинстве конструкций) снабжены отсчетными измерительными устройствами.

Для определения величины внешних дефектов и износов применяются различные инструменты: линейки, щупы, микрометры, микрометрические и индикаторные инструменты, штангенинструменты и др. Используются также поверочные инструменты и приспособления: контрольные линейки, угольники, плиты, скобы, шаблоны, концевые меры длины, калибры и т. д.

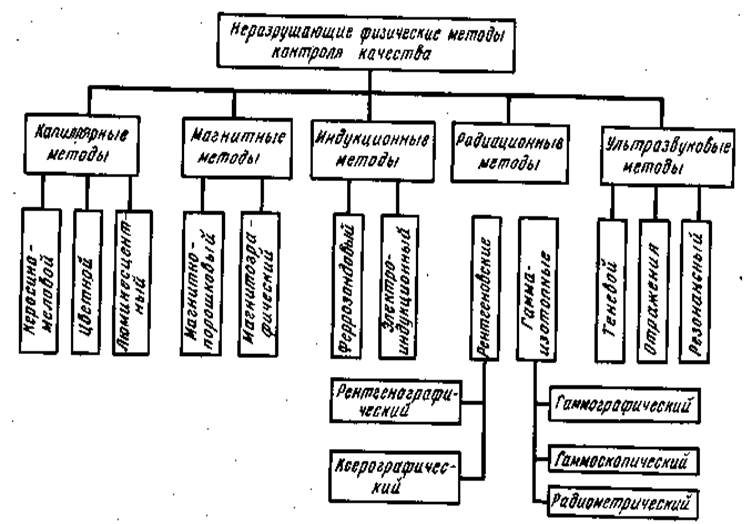

Классификация неразрушающих физических методов контроля качества дана на рисунке 1.

Рисунок 1. Классификация физических методов неразрушающего контроля

Капиллярные методы позволяют выявить поверхностные или подповерхностные открытые дефекты в виде трещин и пор. Они основаны на капиллярных свойствах жидкости, проникающей в открытые дефекты, и ее адсорбции на поверхности дефектов.

Керосино-меловой метод технологически прост. Очищенная поверхность детали смачивается керосином, протирается насухо, затем наносится слой меловой обмазки. Керосин способен растекаться по поверхности и образовывать тонкие молекулярные пленки. Выходя на поверхность детали из дефекта, он окрашивает мел. По оттенку сухого и смоченного керосином мела судят о характере дефекта. Керосино-меловой способ (проба) обладает малой чувствительностью, однако применяется, например, для контроля плотности сварных швов.

При цветном методе контроля применяются проникающие и проявляющие жидкости и очищающие составы. Дефектация осуществляется в следующем порядке: деталь очищается и обезжиривается бензином или ацетоном; на поверхность наносится проникающий раствор с пигментным красителем (керосин — 65%, трансформаторное масло — 30%, скипидар — 5%, краситель «судан» — 5...6 г на

1 л раствора); после выдержки 5... 10 мин поверхность моется струей воды; наносится слой каолина с добавкой сульфонала (1 кг на литр воды), который просушивается потоком теплого воздуха.

Дефект проявляется в виде цветного (красного) изображения. Контрастность зависит от глубины и величины раскрытия дефекта. После дефектации деталь очищается. Существуют другие варианты цветных проб.

Люминесцентная дефектоскопия осуществляется с помощью стационарных дефектоскопов типа

ЛД-4 или переносных ультрафиолетовых осветителей типа УМ-1.

Технология дефектации следующая: деталь очищается и обезжиривается; покрывается флуоресцирующим составом; промывается и сушится струей теплого воздуха; покрывается тонким слоем порошка, например талька, избыток которого удаляется; облучается ртутно-кварцевой лампой. Декорирование дефектов происходит в результате свечения люминофора. Дефекты рассматриваются в затемненном помещении.

Из описанных капиллярных методов люминесцентный обладает наибольшей чувствительностью (обнаруживаются трещины с раскрытием 0,01...0,03 мм и глубиной 0,03...0,04 мм).

Цветные пробы создают четкую картину дефектов при толщине слоя краски около 0,25 мм.

Капиллярные методы широко используются для выявления трещин в поршнях, втулках, цилиндровых крышках ДВС и других деталях.

Магнитные методы дефектоскопии позволяют обнаруживать дефекты, поверхностные и внутренние, находящиеся на глубине до 30 мм.

Магнитно-порошковый метод получил наибольшее распространение при ремонте судов. Он позволяет выявить поверхностные и подповерхностные дефекты на глубине до 2 мм. Метод основан на искажении дефектами поля намагничивания детали; картина такого искажения декорируется суспензией магнитного порошка, располагающегося по направлениям магнитных силовых линий на поверхности детали. В зависимости от расположения ожидаемых дефектов применяются различные схемы намагничивания деталей.

Отечественная промышленность выпускает различные стационарные (МДЭ-1000М и др.) и переносные (ДМП-2 и др.) дефектоскопы, которые нашли применение для дефектации деталей судовых механизмов.

Магнитно-порошковый метод позволяет обнаруживать реальные поверхностные дефекты шириной от 0,001 мм, глубиной 0,005 мм и длиной 2 мм. Однако его чувствительность зависит от условий намагничивания, состояния поверхности детали, качества суспензии и величины фракций магнитного порошка. Процесс дефектации детали состоит из следующих операций: очистки поверхности, местного или общего намагничивания, нанесения магнитной суспензии (или сухого порошка), осмотра и размагничивания.

Магнитографический метод применяется для контроля качества сварных швов. Сущность метода заключается в следующем. На очищенную поверхность сварного шва и околошовной зоны накладывается и плотно прижимается ферромагнитная лента, которая намагничивается подвижным устройством. На ленте таким образом создается запись искаженного магнитного поля в соответствии с имеющимися дефектами. Экспонированную ленту осторожно снимают и вводят в читающий блок прибора и на экране осциллоскопа воспроизводятся дефекты сварного шва.

Выпускаемые серийные приборы (МД-11, МДУ-1, МГК-1 и др.) позволяют дефектовать сварные швы и прокат толщиной 1...16 мм. Индукционные методы основаны на измерении искажения магнитных полей из-за дефектов деталей.

Феррозондовый метод используется для контроля сплошности стальных труб, прутков, деталей шарикоподшипников, контроля сварных соединений, поверхностных и подповерхностных дефектов деталей на глубине до 15 мм, выявлений усталостных трещин резьбовых деталей и др. Применение метода основано на намагничивании поверхности детали до насыщения. По поверхности перемещается датчик прибора. Дефекты искажают поле рассеяния магнитного потока, что фиксируется феррозондовым датчиком. Промышленность выпускает приборы типа МД-41К.

Электроиндукционный метод, или метод вихревых токов, основан на регистрации изменений во взаимодействии наведенного электромагнитного поля вихревых токов в детали с измерительным электромагнитным полем катушки. Метод осуществляется в трех вариантах: помещение объекта в индукционную катушку (метод проходной катушки); накладывание катушки на деталь (метод накладной катушки); помещение объекта между первичной и вторичной катушкой (экранный метод). Отечественная промышленность выпускает различные приборы — измерители электропроводности типа ЭИ-1, ЭИ-ТМ и другие, позволяющие производить сортировку магнитных и немагнитных материалов, определять толщину гальванических и других покрытий, трещин. Индуктивные дефектоскопы типа ЭМИД-2, ЭМИД-8 и другие используются для контроля трещин, качества термообработки стальных деталей, структурных превращений в результате эксплуатации и т. п. Дефектоскопы с накладной катушкой типа ДНМ-500, ППД-1 предназначены для дефектации деталей и заготовок из магнитных и немагнитных материалов. Толщиномеры типа ТПН-1, ЭМТ-2А, ТВФ-1 используются для определения толщины металлических, неметаллических оксидных и других покрытий на деталях, разностенности полых деталей и др. Достоинство метода вихревых токов заключается в возможности автоматизации процессов контроля качества деталей.

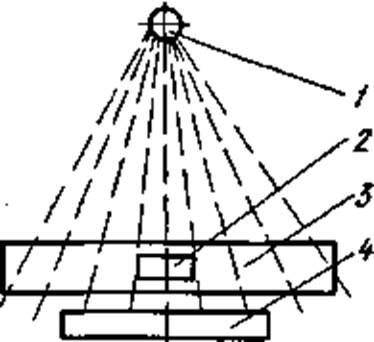

Радиационные методы дефектоскопии основаны на ионизирующем излучении рентгеновских аппаратов и гамма-излучении радиоизотопных источников; применяются для обнаружения скрытых дефектов деталей. На рисунке 2 дана принципиальная схема контроля радиационным методом. От источника 1 лучи поступают на деталь 3, проходят через дефект 2, при этом интенсивность излучения меняется, что фиксируется на регистраторе 4.

Рисунок 2. Схема контроля радиационным методом

Рентгеновские методы подразделяются на рентгено-графирование и ксерографию. При ксерографии в качестве регистратора используют алюминиевую пластину, покрытую аморфным селеном. Перед просвечиванием пластина заряжается статическим электричеством. После просвечивания различные участки пластины разряжаются по-разному и образуют скрытое электростатическое изображение в аморфном слое пластины, которое затем проявляется электростатическим способом.

Гамма-изотопные методы подразделяются на гаммаграфирование, гаммаскопию и радиометрию (по описанному выше принципу регистрации излучения).

В радиометрическом методе регистраторами дефектов служат ионизационные счетчики.

При ремонте судов применяются рентгено- и гаммаграфирование (для контроля ответственных деталей, прежде всего сварных швов).

Наша промышленность выпускает рентгеновские аппараты типа РУТ и РУП. Наибольшее распространение получили переносные рентгеновские аппараты «МИРа-2Д» и «МИРа-ЗД».

В зависимости от мощности излучения рентгеновские аппараты позволяют дефектовать стальные детали толщиной до 80 мм, а из сплавов на основе алюминия — до 2000 мм.

Гаммаграфические аппараты выпускаются для работы в цеховых, стапельных и лабораторных условиях. В качестве источников излучения применяются искусственные радиоактивные изотопы: кобальт-60, цезий-137, иридий-192, тулий-170 и др. Диапазон просвечиваемых толщин зависит от радиоактивного источника, условий гаммаграфирования и составляет для сталей — до 200 мм, а алюминиевых сплавов — до 500 мм.

На судоремонтных предприятиях используются гаммадефектоскопы «Стапель-5М» и ДВС-2.

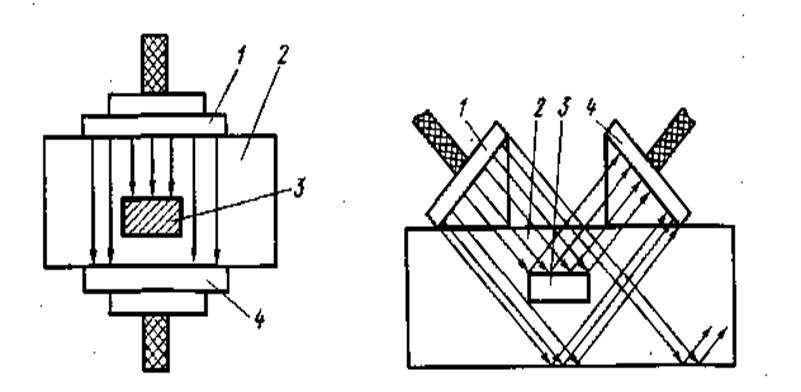

При ультразвуковом контроле используется один из трех методов прозвучивания: теневой (рис. 3), отражения (рис. 4) или резонансный (в зависимости от условий дефектации и конструкции прибора). На рисунке 3 в детали 2 дефект 3 обнаруживается ультразвуком, который посылается излучателем 1 и улавливается приемником 4 (если в детали есть дефект, то в этом случае ультразвуковая энергия, улавливаемая приемником 4, уменьшается или исчезает).

На рисунке 4 приемник 4, расположенный на одной поверхности с излучателем 1, улавливает отраженные ультразвуковые волны от дефекта 3 детали 2. Ультразвуковая дефектация позволяет обнаруживать дефекты на глубине от 3 мм и более. В судоремонтной и судостроительной практике применяются ультразвуковые дефектоскопы ДУК-66ПМ и более новый УД-24.

Рисунок 3. Схема контроля Рисунок 4. Схема контроля ультра-

2015-08-21

2015-08-21 11569

11569