Для проведения гидравлического испытания давление внутри трубопроводов создают водой или жидкостями с пониженной температурой замерзания, предусмотренными проектом. В качестве источников воды для гидравлического испытания следует использовать естественные или искусственные водоемы (реки, озера, водохранилища, каналы и т.п.), пересекаемые строящимся трубопроводом или расположенные вблизи него. Объем воды в источниках должен быть достаточным для проведения испытания, а уровень (несмотря на наличие фильтра по п. 2.4) - обеспечивать подачу ее в трубопровод чистой (без механических примесей). В состав основных работ по гидравлическому испытанию трубопровода входят:

2. наполнение трубопровода водой;

3. подъем давления до испытательного;

4. испытание на прочность;

5. сброс давления до проектного рабочего;

6. проверка на герметичность;

7. сброс давления до 0,1-0.2 МПа (1-2 кгс/см2).

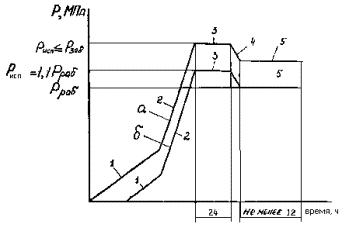

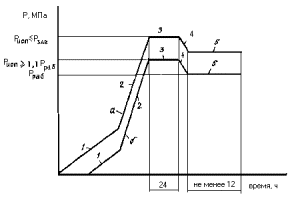

При необходимости выполняются работы, связанные с выявлением и ликвидацией дефектов. Для гидравлического испытания трубопровод при Необходимости следует разделить на участки, протяженность которых ограничивают с учетом разности высотных отметок по трассе и испытательных давлений, установленных проектом. Гидравлическое испытание на прочность необходимо производить для: 1) трубопроводов (кроме магистральных нефте - и нефтепродуктопроводов) - на давление 1,1 Рраб в верхней точке и не более гарантированного заводом испытательного давления (Рзав) в нижней точке (рис. 9); 2) нефтепроводов, нефтепродуктопроводов - на гарантированное заводом испытательное давление в нижней точке и не менее 1,1 Рраб в верхней точке (рис. 10). Время выдержки под испытательным давлением должно составлять 24 ч. При подготовке к испытанию каждого участка необходимо в соответствии с принятой схемой испытания выполнить следующие операции:

1. отключить испытываемый участок от смежных участков сферическими заглушками или линейной арматурой (если перепад давления на арматуре не превысит паспортной характеристики);

2. смонтировать и испытать обвязочные трубопроводы наполнительных и опрессовочных агрегатов и шлейф подсоединения к трубопроводу.

Рис. 9. График изменения давления при гидравлическом испытании трубопроводов (кроне магистральных нефтепроводов и нефтепродуктопроводов):

1 - заполнение трубопровода водой; 2 - подъем давления до Рисп (а - в нижней точке трубопровода Рисп  Рдав; б - в верхней точке трубопровода Рисп = 1,1 Рраб); 3 - испытание на прочность; 4 - снижение давления;

Рдав; б - в верхней точке трубопровода Рисп = 1,1 Рраб); 3 - испытание на прочность; 4 - снижение давления;

5 - проверка на герметичность

Рис. 10. График изменения давления при гидравлическом испытании магистральных нефтепроводов и нефтепродуктопроводов:

1 - заполнение трубопровода водой; 2 - подъем давления до Рисп (а - в нижней точке трубопровода Рисп = Рзав; б - в верхней точке трубопровода Рисп  1,1 Рраб); 3 - испытание на прочность; 4 - снижение давления; 5 - проверка на прочность.

1,1 Рраб); 3 - испытание на прочность; 4 - снижение давления; 5 - проверка на прочность.

3. смонтировать (при необходимости) узлы пуска и приема поршней;

4. установить контрольно-измерительные приборы;

5. смонтировать (при необходимости) воздухоспускные и сливные краны.

При заполнении трубопровода водой для гидравлического испытания из него необходимо удалить воздух. Удаление воздуха из трубопровода следует осуществлять с помощью поршней-разделителей или через воздухоспускные краны, предназначенные для целей эксплуатации или установленные на концах участка трубопровода. Диаметр воздухоспускных кранов следует выбирать в зависимости от суммарной производительности наполнительных агрегатов и диаметра испытываемого трубопровода. Для трубопроводов диаметром до 500 мм и суммарной производительности агрегатов 300 м3/ч устанавливают воздухоспускные краны диаметром 25-32 мм, при диаметрах трубопроводов более 500 мм и большей суммарной производительности агрегатов - воздухоспускные краны диаметром 50-100 мм. На концах испытываемых участков следует устанавливать воздухоспускные краны диаметром не менее 50 мм. Наполнение трубопровода без пропуска поршня-разделителя необходимо осуществлять при открытых воздухоспускных кранах, которые закрывают, как только через них перестанет выходить воздух и потечет плотная струя воды. Наполнение трубопровода с пропуском поршня-разделителя производится при полностью закрытых воздухоспускных кранах и открытой линейной запорной арматуре. На трубопроводах, очищаемых промывкой (поршни-разделители перемещаются под давлением воды), процесс вытеснения воздуха объединяют с процессом очистки полости трубопровода (см. рис. 1). Время наполнения трубопровода водой может быть определено по номограмме рекомендуемого прил. 1. После выхода поршня-разделителя через сливной патрубок закрывают запорную арматуру, срезают патрубок и устанавливают сферическую заглушку на конце трубопровода. Затем поднимается давление в трубопроводе наполнительными агрегатами до давления, максимально возможного по их техническим характеристикам, а далее - опрессовочными агрегатами - до давления испытания.

2015-08-21

2015-08-21 2516

2516