Производство мясных консервов состоит из следующих основных стадий:

- подготовка мясного сырья (обвалка и жиловка);

- измельчение мясного сырья;

- перемешивание с ингредиентами и посол;

- фасование и укупоривание (закатка) банок;

- стерилизация консервов и проверка на герметичность;

- сортировка, охлаждение и хранение.

|

|

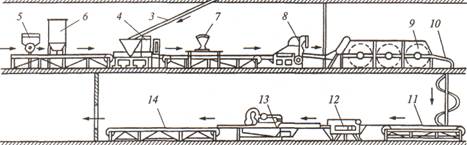

Рисунок 1 – Машинно-аппаратурная схема линии производства мясных консервов

Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для подготовки мясного сырья, состоящего из камеры размораживания, установки по обвалке мяса и емкости для сбора жилованного мяса.

Следующим идет комплекс оборудования для измельчения мясного сырья, состоящий из мясорезательной машины и волчка.

Основным является комплекс оборудования для перемешивания и посола мясного сырья, состоящий из мешалки, кулера и установки для перемешивания рассола.

Одним из важнейших является комплекс оборудования для фасования и укупо ривания банок, включающий в себя дозаторы, фасовочную машину, весовое устройство и закаточную машину.

Далее следует комплекс оборудования для стерилизации консервов, состоящий из укладчика и стерилизатора.

Завершающим является комплекс финишного оборудования линии, включающий сортировочный стол, этикетировочную машину, машину для смазки банок вазелином и упаковочный стол.

На рис. 3.15 показана машинно-аппаратурная схема линии производства мясных консервов.

Устройство и принцип действия линии. Мясное сырье, поступающее в замороженном состоянии, размораживают при определенных условиях и направляют на конвейер 1 для обвалки и жиловки. Здесь происходит отделение мышечной, соединительной и жировой тканей от костей, а также отделение хрящей, жира, сухожилий, косточек и кровеносных сосудов.

Жилованное мясо поступает в мясорезательную машину 2, где оно измельчается на отдельные кусочки. По лотку 3 куски мяса направляются в дозатор мяса 4, а с помощью дозаторов для соли и перца 5 и жира 6 в определенных пропорциях подводятся соответствующие ингредиенты. После их контрольного взвешивания на весах 7 заполненные всеми компонентами банки подводятся в вакуум-закаточную машину 8, в которой операцию закатки проводят в вакуумной камере при вакууме 58...66 кПа.

После закатки банки направляют в стерилизатор непрерывного действия 9, где консервы стерилизуют под давлением, превышающим давление насыщенных паров при температуре стерилизации 120 °С. С помощью лотка 10 прошедшие термообработку консервы поступают на стол сортировки 11 для обнаружения дефектов и негерметичности банок. После охлаждения на банки всех типов (за исключением литографированных) наклеивают бумажные этикетки с помощью этикетировочного автомата 12.

Консервы, предназначенные для дальнейшего хранения, во избежание коррозии покрывают антикоррозийной смазкой (техническим вазелином) на машине 13 для смазки банок и направляют на конвейерный стол 14. Банки, направленные непосредственно в реализацию, смазкой не покрывают.

2015-08-21

2015-08-21 882

882