Зенкеры применяются для увеличения диаметров цилиндрических отверстий, с целью повышения их точности и чистоты поверхности, получения отверстий заданного профиля, а также для обработки торцовых поверхностей. Кинематика резания при зенкеровании, подобно сверлению, сводится к вращению зенкера вокруг своей оси и поступательному движению подачи вдоль оси инструмента.

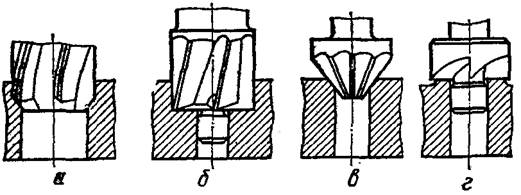

По виду обработки зенкеры разделяются на следующие основные группы:

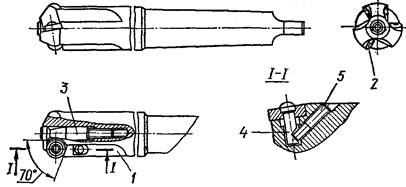

Цилиндрические зенкеры, служащие для расширения на 1,0— 8 мм цилиндрических отверстий (рис. 2.2.1, а);

Рисунок. 2.2.1. Типы зенкеров

Цилиндрические зенкеры с направляющей цапфой, предназначенные для обработки цилиндрических углублений под головки винтов (рис. 2.2.1, б);

Конические зенкеры для обработки конических углублений под головки винтов, гнезд под клапаны, снятия фасок и т. п. (рис. 2.2.1, в),

Торцовые зенкеры для зачистки торцовых плоскостей бобышек, приливов и т. п. (рис. 2.2.1, г).

По способу крепления зенкеры делятся на хвостовые и насадные. Они могут быть цельными и сборными, изготовленными из инструментальных сталей и твердосплавными.

Цилиндрические зенкеры для расширения отверстий наиболее широко распространены в промышленности. Они позволяют получить отверстие 4-го класса точности и чистоту обработанной поверхности в пределах 3—5-го классов.

Цилиндрические зенкеры для расширения отверстий наиболее широко распространены в промышленности. Они позволяют получить отверстие 4-го класса точности и чистоту обработанной поверхности в пределах 3—5-го классов.

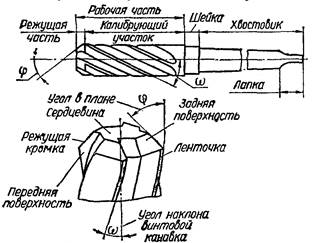

Цельный цилиндрический зенкер состоит из режущей части (рис. 2.2.2), направляющей или калибрующей Рисунок. 2.2.2. Элементы цилиндрического зенкера части, шейки и хвостовика. В отличие от сверла цилиндрический зенкер имеет большее число зубьев и увеличенный диаметр сердцевины, благодаря чему повышается жесткость инструмента, обеспечивается лучшее направление его в отверстии. Глубина резания при зенкеровании меньше, чем при сверлении, поэтому у зенкера отсутствует поперечная кромка, а его режущие кромки имеют сравнительно небольшие размеры и располагаются на периферии.

Хвостовики служат для крепления зенкера на станке. Они бывают конической или цилиндрической формы. Наиболее распространенные зенкеры с коническим хвостовиком.

Хвостовики служат для крепления зенкера на станке. Они бывают конической или цилиндрической формы. Наиболее распространенные зенкеры с коническим хвостовиком.

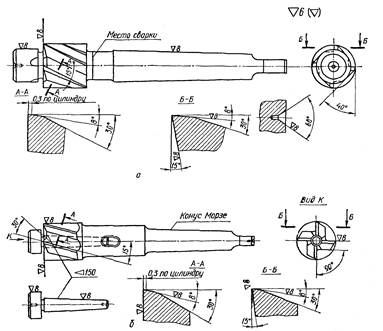

Чтобы обеспечить соосность цилиндрического углубления с предварительно обработанным отверстием, зенкеры для цилиндрических углублений снабжаются направляющей цапфой. Она изготовляется как одно целое с зенкером (рис. 2.2.3, а)

или съемной (рис. 2.2.3,6). Зенкеры со съемной цапфой проще затачивать, так как заточка торцовых зубьев производится

при снятой цапфе. У зенкеров же с цапфой, изготовленной как одно целое с корпусом, при переточках стачивается и направляющая цапфа, в результате чего после ряда переточек зенкер стоно-

вится непригодным для работы.

Главные режущие кромки зенкера располагаются на торце в плоскости, перпендикулярной его оси. Число зубьев рассматриваемого инструмента принимается равным четырем.

Главные режущие кромки зенкера располагаются на торце в плоскости, перпендикулярной его оси. Число зубьев рассматриваемого инструмента принимается равным четырем.

Рисунок. 2.2.4. Зенкер для ионических углублений

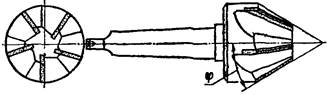

Зенкеры для конических углублений (рис. 2.2.4) предназначаются для обработки конических отверстий небольшой глубины. Они имеют прямые зубья с плоской передней поверхностью. В зависимости от размеров число зубьев конического зенкера колеблется от 6 до 12.

Разработаны также конструкции зенкеров с механическим креплением круглых пластинок, у которых угол в плане φ непрерывно изменяется по длине кромок (рис. 2.2.5). В корпусе 1 закрепляются пластины 2 при помощи центрального винта 3

штока 4 и винта 5

штока 4 и винта 5

Диаметр в начале режущей части зенкера выполняется меньше диаметра предварительно обработанного отверстия на 1—2 глубины резания

Рисунок. 2.2.5. Зенкер с круглыми пластинками

Сверла

Сверло представляет собой режущий инструмент для обработки отверстий в сплошном материале, либо для рассверливания отверстий при двух одновременно происходящих движениях: вращении сверла вокруг его оси и поступательном движении подачи вдоль оси инструмента.

В промышленности применяются следующие основные типы сверл: спиральные, перовые, пушечные, ружейные, для кольцевого сверления, центровочные, специальные. Сверла изготовляются из быстрорежущей стали марок Р18, Р12, Р9, Р6МЗ, Р9К5 и др.

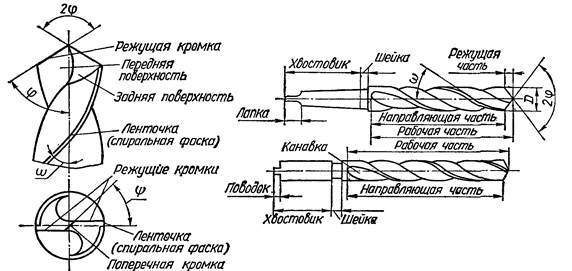

Спиральное сверло является основным типом сверл, наиболее широко распространенным в промышленности. Оно используется при сверлении и рассверливании отверстий диаметром до 80 мм и обеспечивает обработку отверстий по 4—5-му классам точности и с чистотой поверхности 2—3-го классов. Спиральные сверла состоят из следующих основных частей: режущей, направляющей или калибрующей, хвостовика и соединительной. Режущая и направляющая части в совокупности составляют рабочую часть сверла, снабженную двумя винтовыми канавками.

Режущая часть спирального сверла состоит из двух зубьев, которые в процессе сверления своими режущими кромками врезаются в материал заготовки и срезают его в виде стружки. Это основная часть сверла. Условия работы сверла определяются главным образом конструкцией режущей части сверла.

Направляющая часть сверла необходима для создания направления при работе инструмента. Поэтому она имеет две направляющие винтовые ленточки, которые при сверлении соприкасаются с рабочей поверхностью направляющей втулки и со стенками обработанного отверстия. Направляющая часть имеет вспомогательные режущие кромки — кромки ленточки, которые участвуют в оформлении (калибровании) поверхности обработанного отверстия. Кроме этого направляющая часть сверла служит запасом для переточек инструмента. Она обеспечивает также удаление стружки из зоны резания.

Хвостовик служит для закрепления сверла на станке. Он с помощью цилиндрической шейки соединяется с рабочей частью сверла. Наиболее часто рабочая часть сверла изготовляется из быстрорежущей стали, а хвостовик из стали 45. Рабочая часть и хвостовик соединяются сваркой. В промышленности используются также твердосплавные сверла. Режущая часть этих сверл оснащается пластинками твердого сплава либо твердосплавными коронками. У твердосплавных сверл малого диаметр полностью вся рабочая часть может изготовляться из твердого сплава.

Рисунок. 2.1.1. Элементы спирального сверла

2015-08-12

2015-08-12 4107

4107