ОБРАБОТКА НА ФРЕЗЕРНЫХ СТАНКАХ

Фрезерование применяют для обработки плоских и фасонных поверхностей, прорезки пазов и шпоночных канавок, разрезки заготовок.

Процесс фрезерования осуществляется в результате сложения двух движений: главного движения — вращательное (фреза) и движения подачи — обычно прямолинейное (обрабатываемая заготовка или фреза).

Фрезерование разделяют на черновое, получистовое, чистовое и тонкое.

Черновое фрезерование применяют для предварительной обработки заготовок. Черновое фрезерование плоскостей обеспечивает качество поверхности Rz =160-40 мкм

и отклонение от прямолинейности 0,15—0,3 мм на1 м длины.

Получистовое фрезерование применяют с целью уменьшения погрешностей геометрических форм и пространственных отклонений. Оно обеспечивает шероховатость поверхности Rz = 80-20 мкм и отклонение от плоскостности 0,1—0,2 мм на 1 м длины.

Чистовое фрезерование применяют для окончательной обработки или перед отделочной обработкой. Оно обеспечивает шероховатость поверхности Rz =40-6,3 мкм и отклонение от плоскостности 0,04—0,08 мм на 1 м длины.

Тонкое фрезерование применяют для отделочной обработки. Тонкое фрезерование обеспечивает шероховатость поверхности Rz =10-1,6 мкм и отклонение от плоскостности 0,02—0,04 мм на 1 м длины.

Применение скоростных режимов при фрезеровании позволяет получить при черновом 3—5-й; при получистовом 4—6-й; при чистовом — 6—8-й классы чистоты поверхности.

Для обработки плоских и фасонных поверхностей, прорезки пазов и канавок применяют универсальные и специальные фрезерные станки тяжелого и легкого типов. По характеру выполняемой работы фрезерные станки делятся на следующие типы: консольные вертикально-фрезерные; фрезерные непрерывного действия; копировальные и гравировальные; вертикальные бесконсольные; продольно-фрезерные; консольно-фрезерные операционные станки; консольные горизонтально-фрезерные; разные.

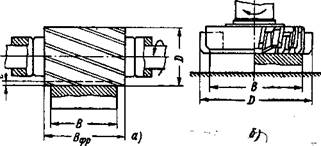

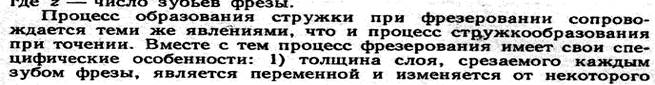

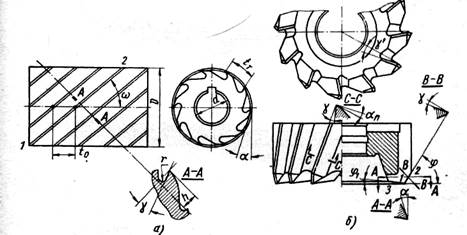

Работы на фрезерных станках выполняются фрезами, различаемыми по технологическим и конструктивным признакам: цилиндрическими (рис. 238, а), торцовыми (рис. 238, б)у дисковыми, прорезными, отрезными, концевыми, угловыми и фасонными.

Тонкое фрезерование обычно производят летучими фрезами, которые состоят из корпуса с закрепленными в нем двумя-тремя резцами. Летучие фрезы работают по методу деления глубины фрезерования. Резцы летучей фрезы установлены на различных расстояниях от оси вращения фрезы и от обрабатываемой поверх-

|

Рис. 238. Виды фрезерования: а — цилиндрическое фрезерование; б — торцовое фрезерование

ности. Ближайший к оси вращения фрезы резец является чистовым, а все последующие — черновыми. Для тонкого декоративного фрезерования плоских поверхностей деталей из цветных металлов и сплавов до 10—12 классов чистоты поверхности применяют летучие фрезы, оснащенные алмазными резцами.

Элементы резания и срезаемого слоя при фрезеровании. Особенности процесса фрезерования. Элементами резания при фрезеровании являются ширина фрезерования, глубина фрезерования и подача.

Шириной фрезерования В называют ширину обрабатываемой поверхности в мм.

Глубиной фрезерования t называют толщину слоя металла, снимаемого с поверхности заготовки за один проход, в мм.

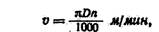

Ширина В и глубина / фрезерования при обработке основными видами фрез показаны на рис. 238. Скорость резания при фрезеровании

где D — диаметр фрезы в мм:

п — число оборотов фрезы в минуту.

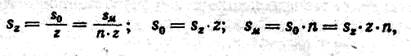

При фрезеровании различают три размерности подачи: подача на. один зуб фрезы sz в мм/зуб; подача на один оборот фрезы s0 в мм/об; подача за 1 мин sM в мм/мин.

На практике пользуются всеми тремя значениями Между ними существуют следующие зависимости:

а  |

|

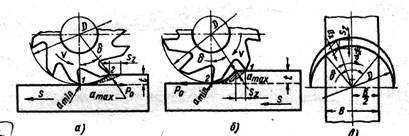

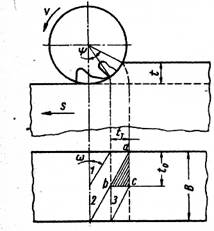

Рис. 239. Схема цилиндрического и торцевого фрезерования: — схема встречного; б—схема попутного фрезерования; в—схема для определения толщины срезаемого слоя при торцовом фрезеровании

минимума до максимума; 2) одновременно в работе находится несколько режущих лезвий; 3) режущие лезвия работают с перерывами.

Если главное движение, или вращение фрезы, и движение подачи направлены навстречу друг другу, то имеет место встречное фрезерование, называемое обычно фрезерованием против подачи. Если главное движение и движение подачи происходят в одном направлении, имеет место попутное фрезерование, называемое обычно фрезерованием по подаче (рис. 239).

Встречное фрезерование характеризуется тем, что процесс резания начинается в точке / с нулевой толщины срезаемого слоя и заканчивается в точке 2 с максимальной толщиной а мах.

Фреза отрывает заготовку от стола, приводя к увеличению зазора между столом и направляющими станины, вызывая вибрации и увеличение шероховатости обработанной поверхности. Работа зубьев фрезы связана с затруднительными условиями врезания зуба в металл.

Попутное фрезерование приводит к срезанию слоя наибольшей толщины в момент входа зуба фрезы в металл в точке 1 и нулевой толщины в момент выхода зуба в точке 2.

Фреза прижимает заготовку к столу, а стол — к направляющим станины. Работа по второй схеме протекает более спокойно и обеспечивает более высокое качество обработанной поверхности, чем при работе по первой схеме.

Толщина срезаемого слоя а переменна на протяжении всей дуги контакта зуба фрезы с заготовкой. Она измеряется в радиальном направлении от центра фрезы.

У цилиндрических, дисковых, фасонные и концевых фрез с прямым зубом толщина срезаемого слоя постоянна вдоль всей

|

| Рис. 240. Схема расположения зубьев при равномерном фрезеровании: 1, 2, 3 — развертка на плоскость винтовых зубьев фрезы |

длины режущего лезвия и определяется по формуле

a = sz sinΨ

где Ψ — текущий угол контакта, соответствующий данному положению зуба фрезы.

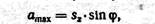

При Ψ, равном полному углу контакта δ, толщина срезаемого слоя будет максимальной:

Для торцовых фрез при симметричном резании угол контакта б зависит от диаметра фрезы D и ширины фрезерования В и определяется по формуле

Для торцовых фрез с главным углом в плане главного режущего лезвия φ наибольшая толщина срезаемого слоя

а в произвольно выбранной точке х на режущем лезвии при симметричном резании (рис. 239, в)

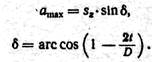

Равномерность процесса фрезерования. Процесс фрезерования считается равномерным, когда суммарная длина режущих лезвий, находящихся в работе, остается постоянной, что приводит к плавному изменению суммарной площади поперечного сечения срезаемого слоя, а следовательно, к незначительному колебанию силы резания.

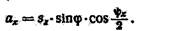

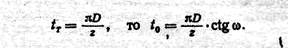

Это достигается только для фрез с винтовым зубом при условии кратности ширины фрезерования В осевому шагу t0 фрезы (рис. 240), т. е.

|

где к — целое число зубьев, работающих одновременно.

Зависимость между осевым /0 и торцовым tT шагами определяется из треугольника abc

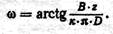

Угол наклона зубьев- фрезы при равномерном фрезеровании определяют по формуле

Рекомендуется брать к = 2 -3. В этом случае наибольшее колебание силы резания достигает порядка 20%, что обеспечивает получение высокого качества обработанной поверхности.

Геометрические параметры режущей части фрез. Геометрические параметры режущей части цилиндрической и торцовой фрез показаны на рис. 241.

Рис. 241. Геометрические параметры режущей части цилиндрической (а) и торцовой (б) фрез

Передний угол γ измеряется в плоскости схода стружки, условно принимаемой в направлении, нормальном к главному режущему лезвию 1 —2 и передней поверхности зуба.

Главный угол в плане ω влияет на толщину срезаемого слоя при одной и той же подаче, на соотношение составляющих сил, действующий на фрезу, на стойкость фрезы и качество обработанной поверхности. Чем меньше угол ω, тем меньше толщина срезаемого слоя, тем выше стойкость фрезы и чище обработанная поверхность, но тем больше осевая составляющая силы резания.

Главный задний угол а измеряется в плоскости траектории движения точки лезвия, т. е. в плоскости, перпендикулярной оси фрезы. Задний угол а — угол между касательной к задней поверхности зуба фрезы и линией, касательной к траектории движения точки режущего лезвия, принимаемой за окружность.

Угол наклона зубьев ω винтового режущего лезвия служит для обеспечения более спокойных условий резания и создания направления сходящей стружки. При работе фрезами с винтовыми зубьями надо обращать внимание на соответствие направлений вращения шпинделя и винтовых канавок фрезы.

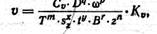

Скорость резания, сила и мощность при фрезеровании. Скорость резания, допускаемую режущими свойствами фрезы, подсчитывают по экспериментальной формуле

I

где Со — коэффициент, характеризующий материал и условия обработки;

D — диаметр фрезы в мм; Т — стойкость фрезы в мин; sz — подача на один зуб в мм1зуб; t — глубина резания в мм; В — ширина фрезерования в мм; z — число зубьев фрезы;

ω — угол наклона винтовой канавки фрезы в град (для торцовых фрез угол со не учитывается); q, р, m, x:, у, г, п — показатели степеней; Kv — общий поправочный коэффициент, учитывающий изменение условия обработки.

Величину окружной силы резания Ро при фрезеровании подсчитывают по формуле

P0=Cp.tx.sy2.Bz.D-g кГ.

Мощность при фрезеровании подсчитывают по формуле

Ne = CN-n-tx-sy2-Bz-Dg квт.

где п — число оборотов фрезы в минуту.

При работе фрезами, оснащенными твердым сплавом, с большими скоростями резания инструмент должен надежно и жестко крепиться в шпинделе. Для повышения класса чистоты обработанной поверхности и стойкости торцовой фрезы шпиндельная головка поворачивается на угол β ≈ 20' -30' (погрешность формы обработанной поверхности Δ≈^ 0,01 мм), чтобы исключить царапание обработанной поверхности зубом.

2015-09-07

2015-09-07 1809

1809