Надежность — это свойство изделия сохранять во времени в установленных пределах значения всех параметров, которые характеризуют способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. Степень надежности закладывается на этапах проектирования, изготовления и сборки.

С течением времени значения параметров изменяются. Если изменения некоторых параметров превышают допустимые пределы, то первоначально исправное изделие, состояние которого соответствовало всем требованиям проектной документации, становится неисправным. При этом, если показатели назначения остались в установленных пределах (изделие и дальше способно выполнять заданные функции), то состояние оценивается как работоспособное. Событие, которое вызвало нарушение исправного состояния изделия при сохранении его работоспособности, называется повреждением. Так, например, изделие может быть работоспособным, но неисправным при ухудшении внешнего вида, не препятствующем его дальнейшему применению по назначению.

В случае наступления отказа изделие переходит в неработоспособное состояние. Примерами отказов могут служить значительное падение КПД изношенной машины, поломка зуба шестерни, недопустимое ослабление затяжки резьбовых соединений, повреждение сосуда коррозией. Возможно восстановление работоспособности изделия.

Состояние изделия, которое влечет за собой временное или окончательное прекращение его применения по назначению, называется предельным. Такое состояние возникает изза нарушения требований техники безопасности, недопустимого снижения эффективности эксплуатации, морального старения и других причин. Временное прекращение применения изделия вызывается отправкой его в капитальный или средний ремонт.

В машинах отказы в основном имеют механическое и физико-химическое (коррозия, эрозия, адсорбция) происхождение. Отказы могут возникать случайно или в результате постепенного необратимого накопления повреждений.

Случайный отказ вызывается резкими нерасчетными перегрузками, природными воздействиями, неподдающимися прогнозу, грубыми ошибками при проектировании или эксплуатации. С подобными отказами бывают связаны следующие явления:

· хрупкое разрушение. Наблюдается при низкой температуре или действии на детали из хрупких материалов (с малой вязкостью) ударных нагрузок (например, раскалывание колец подшипников качения). Охрупчивание ряда материалов может происходить при нагреве или радиационном излучении. Обязательно учитывается при проектировании криогенной аппаратуры и деталей атомных реакторов;

· пластическое течение. Возникает в деталях, в основном, из вязких материалов (например, обмятие шпонок, шпоночных канавок и шлицев, вытяжка болтов);

· потеря устойчивости и превышение допустимых значений упругой деформации (недостаточная жесткость). Жесткость характеризуется изменением формы и размеров элементов конструкции под действием внешних нагрузок. В ряде случаев размеры проектируемой конструкции определяются не ее прочностью, а жесткостью. Например, из условия жесткости оценивают параметры и форму корпусов. Высокая жесткость необходима в прецизионной и измерительной технике. В технологии жесткость влияет на точность изготовления и производительность (скорость) процесса обработки.

· Жесткость машин подразделяется на объемную (например, прогиб вала) и контактную (например, контактная деформация пары взаимодействующих зубьев колес). Объемную жесткость можно повысить выбором рациональных сечений, типов и расположением опор, работой элементов конструкций на растяжение-сжатие. Контактная жесткость зависит от формы контактирующих поверхностей, качества их обработки (точность формы, шероховатость), создания предварительного натяга;

· потеря вибропрочности и виброустойчивости. Вибропрочность характеризует способность изделия противостоять разрушающему действию вибраций в заданных диапазонах частот и оставаться работоспособным после длительного воздействия вибрации. Виброустойчивость характеризует сохранение работоспособности изделия в условиях вибрационных нагрузок. Связаны с возникновением недопустимых колебаний при работе машины в рабочем диапазоне режимов. Особую опасность вызывает резонанс. Расчет на колебания обычно проводится для всей системы. Разделяют вынужденные колебания, вызываемые внешними периодически действующими силами (например, неуравновешенность вращающихся деталей), и автоколебания (самовозбуждающиеся незатухающие колебания, поддерживаемые за счет источников энергии, не обладающих колебательными свойствами).

· Отказы, возникающие в результате постепенного необратимого накопления повреждений, составляют основную группу случаев наступления предельных состояний нормально эксплуатируемых изделий. С подобными отказами связаны следующие явления:

· ползучесть. Наиболее заметно проявляется при высоких температурах и длительном действии больших нагрузок (например, детали турбин, котлов, лопаток и дисков насосов) и у пластмасс (это ограничивает их применение в качестве материалов точных деталей). В деталях с заданными постоянными деформациями возникает релаксация напряжений, т.е. постепенное снижение первоначального уровня напряжений (например, ослабление затяжки напряженных резьбовых соединений);

· усталостное разрушение. Наступает в результате накопления необратимых механических изменений при приложении циклических нагрузок. Процесс начинается с развития усталостных микротрещин и заканчивается внезапным разрушением при достижении ими критических величин. Способность материалов и конструкций сопротивляться действию циклических нагрузок называется выносливостью;

· изнашивание. Вызывается разрушением и отделением материала с поверхности твердого тела или накоплением остаточной деформации при трении и проявляется в постепенном изменении размеров и формы тела. Результат процесса изнашивания — износ. Свойство материалов оказывать сопротивление изнашиванию называется износостойкостью. В настоящее время изучением этих процессов занимается триботехника. Изнашивание имеет следующие виды:

- механическое. Наступает в результате механического воздействия. Подразделяется на усталостное, абразивное и другие виды. Усталостное изнашивание связано с усталостным разрушением при повторяющемся деформировании поверхностного слоя (например, выкрашивание дорожек и тел качения). Абразивное выкрашивание наступает в результате царапающего или режущего действия на деталь твердых частиц, находящихся в свободном состоянии (например, износ вкладыша подшипника скольжения при попадании вместе со смазкой в трущуюся пару абразивных частиц);

- молекулярно-механическое. Проявляется в схватывании и заедании контактирующих поверхностей (например, в зацеплении червячной передачи);

- коррозионно-механическое. Проявляется в срыве продуктов коррозии и защитных окисных пленок механическим воздействием;

- кавитация. Проявляется в поверхностном разрушении деталей в высокоскоростном турбулентном потоке жидкости.

Изнашивание снижает точность устройств, КПД, ведет к утечкам топлива, повышению шума быстроходных машин, падению прочности вследствие утончения сечений и возрастания динамических нагрузок и т.п. В настоящее время 80...90% всех отказов машин обусловлено износом, а на воспроизводство запасных частей в нашей стране расходуется 25% выплавляемого металла. На энергетические потери, вызываемые трением, расходуется 1/3 производимых энергетических ресурсов.

В общем случае внешние и внутренние параметры машин имеют рассеяние и являются случайными величинами. Соответственно и надежность рассматривается как вероятностная характеристика системы. В зависимости от назначения машины и условий ее применения надежность состоит из сочетаний свойств безотказности, долговечности, ремонтопригодности и сохраняемости.

Безотказность — свойство изделия непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки. Под наработкой понимается продолжительность или объем выполняемой работы. Долговечность — свойство изделия сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Безотказность используется для характеристики надежности неремонтируемых изделий (например, электролампы) или изделий, отказ которых вызывает катастрофические последствия (например, ущерб от выхода из строя гидротурбины). Долговечность характеризует больший период времени нормальной работы изделия, поскольку предполагается восстановление его работоспособности, но в продолжительность работы остановы на ремонт не засчитываются.

При характеристике надежности изделия предполагается определенная вероятность достижения предельного состояния отдельными его частями. Вероятность того, что в пределах заданной наработки или заданного отрезка времени отказ не возникает, составляет основной показатель теории надежности — вероятность безотказной работы Р(t). Этот показатель зависит от большого числа параметров (случайных факторов) и изменяется во времени в соответствии с некоторым законом распределения.

Другими характеристиками надежности служат:

· ресурс, как наработка изделия от начала его эксплуатации или после ремонта до перехода в предельное состояние. Ресурс может измеряться в километрах пробега автомобиля, числами циклов нагружений и т.п. и характеризует запас возможной наработки изделия;

· срок службы, как календарная продолжительность от начала эксплуатации или после ремонта до перехода в предельное состояние. Срок службы измеряется в часах и при известном коэффициенте загрузки машины и доле ее участия в цикле работы может быть пересчитан в ресурс.

· В соответствии с этими характеристиками применяют следующие показатели долговечности:

· средний ресурс (срок службы) партии изделий Тср;

· гамма-процентный ресурс (срок службы) Тγ, как наработка (календарная продолжительность), в течение которой изделие не достигнет предельного состояния с заданной вероятностью у, выраженной в процентах, т.е. Р(Тγ)=γ/100. Например, для подшипников качения часто принимают Р(Тγ)= 0,9;

· назначенный ресурс (срок службы), как суммарная наработка (календарная продолжительность), при достижении которой применение изделия по назначению должно быть прекращено. Так, для подшипников качения ресурс обычно назначают из условия Lh=Т90%.

· Вероятность безотказной работы изделия назначают в зависимости от последствий отказов и характера их наступления (внезапно наступающие, как более опасные, или постепенно развивающиеся отказы):

· Р->1 (высокая надежность) — катастрофические последствия (аварии с человеческими жертвами, невыполнение ответственных заданий и т.п., например, летательные аппараты, подъемно-транспортное оборудование);

· Р≥0,99 (повышенная надежность) — значительные экономические последствия, например, технологическое оборудование;

· Р≥0,9 (обычная надежность) — обычные бытовые приборы и подобное оборудование;

· Р≤ 0,9 (пониженная надежность) — отказы не вызывают опасных последствий, простые изделия неответственного назначения.

· Оценка надежности основывается на следующих исследованиях:

· выявление вида отказов и причин их наступления (в большинстве случаев отказы возникают вследствие действия нескольких факторов и могут по-разному себя проявлять);

· выбор параметров, характеризующих отказ, и форму записи критерия работоспособности. Так, для детерминированной модели это могут быть следующие условия:

- σ< [σ], не превышение действующим напряжением допускаемого. В зависимости от вида напряженного состояния в качестве действующего напряжения могут выступать нормальное σ (например, изгиб и растяжение бруса), касательное τ (например, кручение бруса) или, при их совместном действии, эквивалентное напряжения. В качестве допускаемого напряжения [σ] часто берется отношение предельного напряжения (предел текучести, прочности и т.д.) к нормативному коэффициенту запаса;

- n ≥ [n], значение коэффициента запаса должно быть не меньше нормативно допустимого. Допустимая величина выбирается по рекомендациям, в соответствии с условиями производства и эксплуатации;

- Δ ≤ [Δ], изменение размеров (например, вследствие износа) или деформация (жесткость, прогиб) функционально важного элемента изделия не должны превышать допустимого значения;

· установление взаимосвязи параметров отказов с параметрами изделия (размерами, материалом) и внешними факторами (нагрузка, климатические воздействия и т.д.).

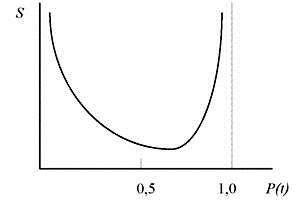

Надежность взаимосвязана с экономическими показателями изделия и сроком его эксплуатации: повышение надежности достигается увеличением затрат на изготовление и проектирование, но снижает расходы на ремонт и обслуживание, потери от простоя. На рис. 11 показана зависимость надежности (вероятности безотказной работы) от суммарных затрат S. Стоит обратить внимание, что абсолютно надежное изделие создать нельзя, так как невозможно гарантировать 100% вероятность безотказной работы в течение любого, пусть и малого периода времени (так, расчетная надежность космического аппарата «Аполлон» составляла Р=0,99999 — «пять девяток»). С другой стороны, практически абсолютно надежное изделие экономически нецелесообразно, так как затраты на изготовление и разработку не будут соответствовать возможной выгоде, а также не выгодно, чтобы срок эксплуатации был значительно выше срока морального устаревания.

Рис. 11. Экономическая целесообразность степени надежности изделия

Основная задача теории надежности в процессе проектирования заключается в оценке вероятности безотказной работы на заданном периоде времени и выборе таких параметров изделия (материалов, конструктивных форм, технологических операций и т.п.), чтобы обеспечить плановые показатели долговечности. При этом долговечность отдельных частей должна согласовываться с долговечностью всего изделия.

Надежность изделия, определяемая надежностью составляющих его частей, узлов и деталей, также зависит и от схемы их соединения. Так, для механического привода, включающего 50 последовательно соединенных элементов с вероятностью безотказной работы каждого Рi =0,99, результирующая надежность составит РΣ = Р1·Р2·... ·Р50 = 0,9950 ≈ 0,605 (по правилу перемножения вероятностей).

Повысить надежность проектируемого изделия можно комплексом мер, основными из которых являются следующие:

· уточнение характера и законов распределения входных параметров;

· применение уточненных математических моделей и методов расчета, учитывающих вероятностную природу реальных объектов;

· упрощение конструкции (чем меньше элементов, тем выше надежность изделия);

· применение стандартных и покупных элементов с известной (стабильной и проверенной на практике) надежностью;

· снижение нагрузки, работа на неполную мощность, повышение коэффициентов запаса;

· создание избыточности:

· - резервированием (дублированием) элементов. Например, при введении параллельно основному элементу (детали) m дополнительных, надежность такого узла составит  . Если m=3, Рi=0.9, то в итоге Р=0.999. Дублирующие элементы могут находиться в облегченном или ненагруженном режиме работы. В последнем случае надежность будет выше, при условии, что надежность подключения дублирующего элемента очень высока. Часто машины резервируют с восстановлением, т.е. в процессе работы дублирующего элемента проводится ремонт основного;

. Если m=3, Рi=0.9, то в итоге Р=0.999. Дублирующие элементы могут находиться в облегченном или ненагруженном режиме работы. В последнем случае надежность будет выше, при условии, что надежность подключения дублирующего элемента очень высока. Часто машины резервируют с восстановлением, т.е. в процессе работы дублирующего элемента проводится ремонт основного;

- резервированием системы. Одним из методов служит создание резервных цепей (потоков мощностей или дублирующих технических систем).

Надежность изделия в значительной степени определяется его ремонтопригодностью, т.е. приспособленностью к предупреждению и обнаружению причин возникновения отказов, поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов. Ремонтопригодность позволяет снизить затраты времени, труда и средств на техобслуживание и ремонт и, таким образом, повысить эффективность эксплуатируемого изделия. Обеспечение ремонтопригодности предполагает:

· снижение потребности в техобслуживании и ремонте. Это достигается использованием деталей и узлов с высокими показателями надежности, уменьшения количества операций по обслуживанию и ремонту, частоты их повторения;

· повышение технологичности техобслуживания и ремонта. Это достигается повышением контролепригодности, доступности, легкосъемности, взаимозаменяемости, унификации и стандартизации, восстанавливаемости изделий, ограничением числа и номенклатуры материалов, инструмента, вспомогательного оборудования и приспособлений;

· ограничение требований к квалификации персонала, осуществляющего техобслуживание и ремонт. Это достигается автоматизацией контроля технического состояния и диагностирования изделий, механизацией работ, определяемостью и ясностью в обозначениях мест контроля технического состояния, смазки, регулирования, крепления и т.д., логической последовательностью и удобством выполнения операций техобслуживания и ремонта, исключением возможности неправильного выполнения монтажнодемонтажных работ, четкостью и лаконичностью изложения указаний в эксплуатационной и ремонтной документации.

Система техобслуживания и ремонта проектируемого объекта должна ориентироваться на уже действующую систему, либо разрабатываться совместно с этим объектом.

Надежность изделий изменяется и в перерывах между периодами эксплуатации (например, старение материалов). Способность изделий противостоять отрицательному влиянию на безотказность, ремонтопригодность и долговечность условий и продолжительности хранения и транспортирования характеризуется сохраняемостью. Основным ее показателем является средний срок сохраняемости (гамма-процентный срок), который включает срок сохраняемости в упаковке или законсервированном виде и срок монтажа. Продолжительное хранение и транспортирование могут отрицательно повлиять на поведение изделия не только в этот период, но и при последующей его эксплуатации.

2015-09-06

2015-09-06 3484

3484