Наружная защитная оболочка.

Наружная железобетонная оболочка предназначена для защиты систем и элементов реакторного здания от непосредственного воздействия внешних природных и техногенных особых воздействий, таких как падение самолета, внешняя воздушная волна, экстремальные ветровые и климатические воздействия, падение вентрубы, а так же для создания вентилируемого зазора и сбора протечек.

Наружная защитная оболочка выполнена в виде цилиндра с полусферическим куполом из монолитного железобетона.

Внутренняя поверхность наружной оболочки покрывается эффективным полимерным покрытием, обеспечивающим требуемую степень герметичности оболочки.

Внутренняя защитная оболочка.

Внутренняя оболочка предназначена для удержания в предусмотренных проектом границах радиоактивных веществ, вышедших в процессе аварии, и обеспечения условий функционирования оборудования реакторной установки. Поэтому внутренняя оболочка рассчитана на восприятие нагрузок, вызванных аварией с разрывом главного циркуляционного трубопровода Ду 850, а также динамических нагрузок, передаваемых через опорные конструкции внутренней оболочки (сейсмических, падения самолета, воздушной ударной волны). Расчет внутренней оболочки на аварийные нагрузки (давление и температуру паровоздушной среды) учитывает изменение этих нагрузок во времени и обосновывает функциональную пригодность оболочки в течение всего периода протекания аварии.

26.

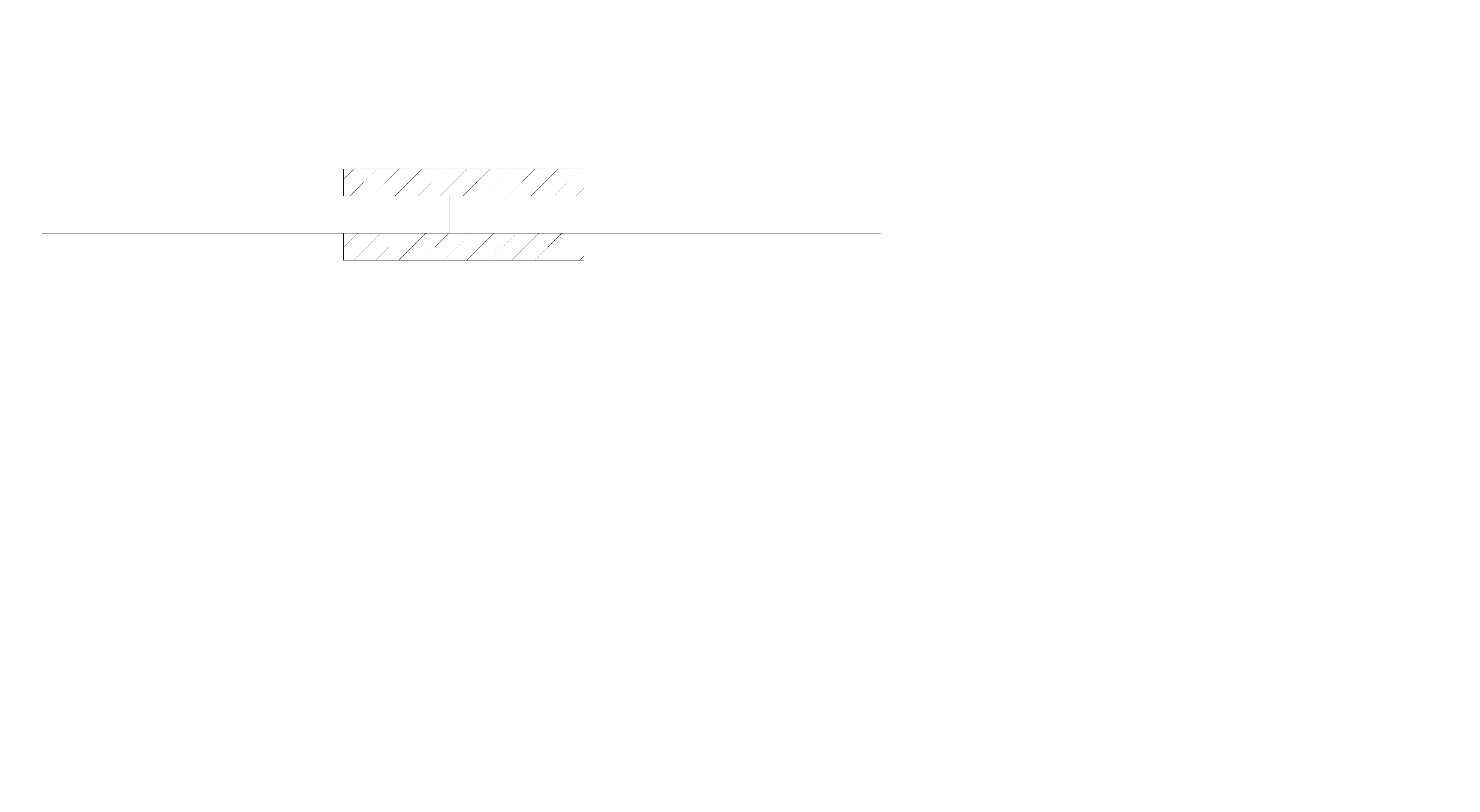

29. Важным требованием, предъявляемым к защитным оболочкам, является обеспечение их гарантированной герметичности при аварийных режимах. Железобетонные конструкции без внутреннего металлического или другого покрытия в отличие от стальных оболочек не могут обеспечить требуемую степень герметичности из-за относительной пористости бетона, его возможного трещинообразования, трудности осуществления герметичности технологических проходок в бетоне и т.д. Даже при относительно толстых стенах и специальных мероприятиях по обеспечению высокой плотности и прочности бетона сооруженная защитная оболочка может давать недопустимые утечки. Поэтому для осуществления высокой степени герметичности этих конструкций необходима облицовка (), надежная работа и полная непроницаемость которой во многом обеспечивает безопасность эксплуатации АЭС. Облицовывается внутренняя оболочка.

Несмотря на это возможен вариант и без облицовки. Объясняется рядом причин:

- преднапряженный бетон внутренней оболочки при тщательном производстве работ по укладке и уплотнению достаточно надежный барьер на пути распространения парогазовой смеси при авариях; конденсация паровой составляющей в порах бетона препятствует выходу радиоактивных газов, что подтверждено экспериментами;

- и при наличии облицовки велики протечки через шлюзы, технологические проходы, сварные соединения облицовки;

- протечки газов из внутренней оболочки собираются и отводятся на фильтры;

- снижается стоимость, трудозатраты на возведение.

Однако, при отсутствии облицовки, усложняются работы по установке соосных технологических проходок в цилиндрических частях оболочек. Более сложными и трудоемкими становятся работы по возведению купольной части.

30. При недостаточной несущей способности грунтов основания, широкое распространение получили свайные фундаменты.

1)Наибольшее распространение получили забивные сваи (как правило, прямоугольного сечения 300х300, 400х400, длиной обычно до 20 м). После забивки сваи сверху устраивается ростверк.

а) Сваи-стойки: доходят до плотного грунта, иногда до скального.

б) Висячие сваи: не достигают плотных грунтов и воспринимают нагрузки на грунт боковой поверхностью и нижним концом.

Преимущества: значительное уменьшение земляных работ (а в некоторых случаях их полное исключение); устранение необходимости подготовки основания, а также водопонижения; снижение расхода материалов; снижение стоимости и трудоемкости работ; ускорение производства работ.

Недостаток: отказ сваи раньше времени (не забивание в землю на всю длину)

2) Буронабивные сваи

31. Достоинства: простая конфигурация плоской плиты, что позволяет обеспечить высокое качество изделия, в том числе лицевой поверхности, и как следствие минимум работ по исправлению дефектов; возможность индустриального изготовления элементов соединения плит в блок: ферм, закладных в плиту для болтов, гаек, шайб; простота соединения плит, что позволяет использовать низкоквалифицированную рабочую силу.

Недостатки: относительно плохая связь несъемной опалубки с бетоном омоноличивания, что ставит под сомнение возможность совместной работы конструкции; поскольку уже при изготовлении плоских плит несъемных опалубок необходимо предусматривать проемы для будущих проходок, практически невозможно изготавливать такие панели “на склад”, что затрудняет изготовление на централизованных заводах с последующей доставкой на АЭС; плита выполняет функции только опалубки, практически не участвует в работе стены на расчетные усилия; небольшая толщина плиты, низкий процент армирования, невысокие прочность и жесткость не позволяют вести бетонирование интенсивно, что часто бывает необходимо (при использовании высокопроизводительных механизмов, при потребности форсировать работы) заставляет тщательно контролировать темп подачи бетона во избежание повреждения плиты,.

опасность разрушения предопределяет необходимость обетонировать блок перед укладкой элементов перекрытия, что усложняет производство работ.

32. Генеральный план АЭС электростанции:

А. Здания и сооружения основного производственного назначения:

1. Реакторное отделение

2. Вентиляционные трубы

3. Турбинное отделение.

4. Распределительное устройство закрытого или открытого типа.

5. Щит упраления, если он располагается в отдельном здании.

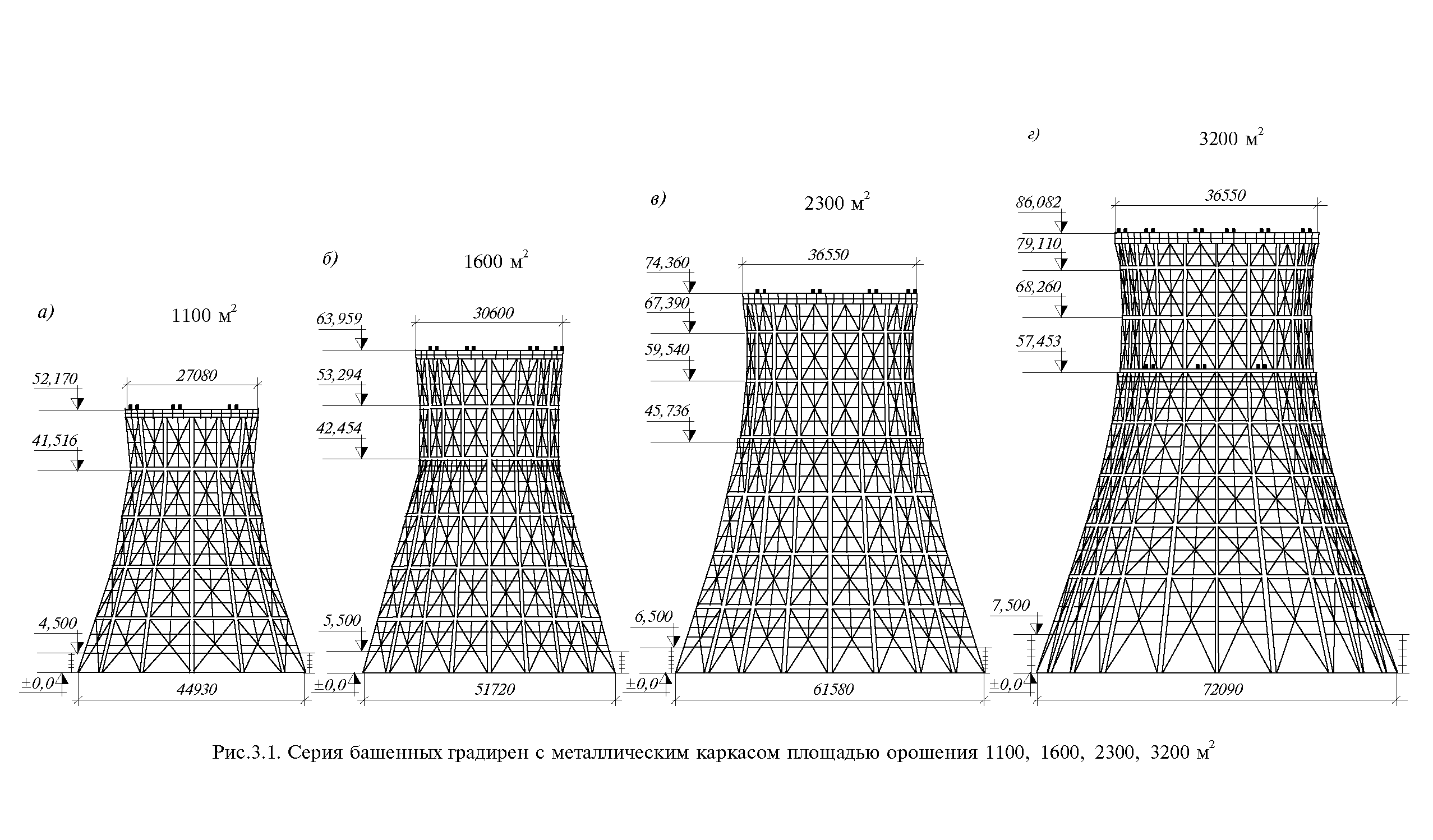

6. Сооружения технического водоснабжения (береговые или центральные насосные станции, градирни, брызгальные бассейны, подводящие или отводящие водоводы технической воды).

7. Химводоочистка(узнают по примыкающему баковому хозяйству).

8. Здание ремонтного цеха и мастерских.

9. Вспомогательный корпус (обычно в непосредственной близости от реакторного отделения)

Б. Подсобные производственные объекты.

1. Административный объединенный вспомогательный корпус.

2. Склады (материальный, для масел,водородных баллонов и др.)

3. Здания ацетиленовой, кислородной и компрессорной станций.

4. Подъездные железнодорожные и автомобильные пути.

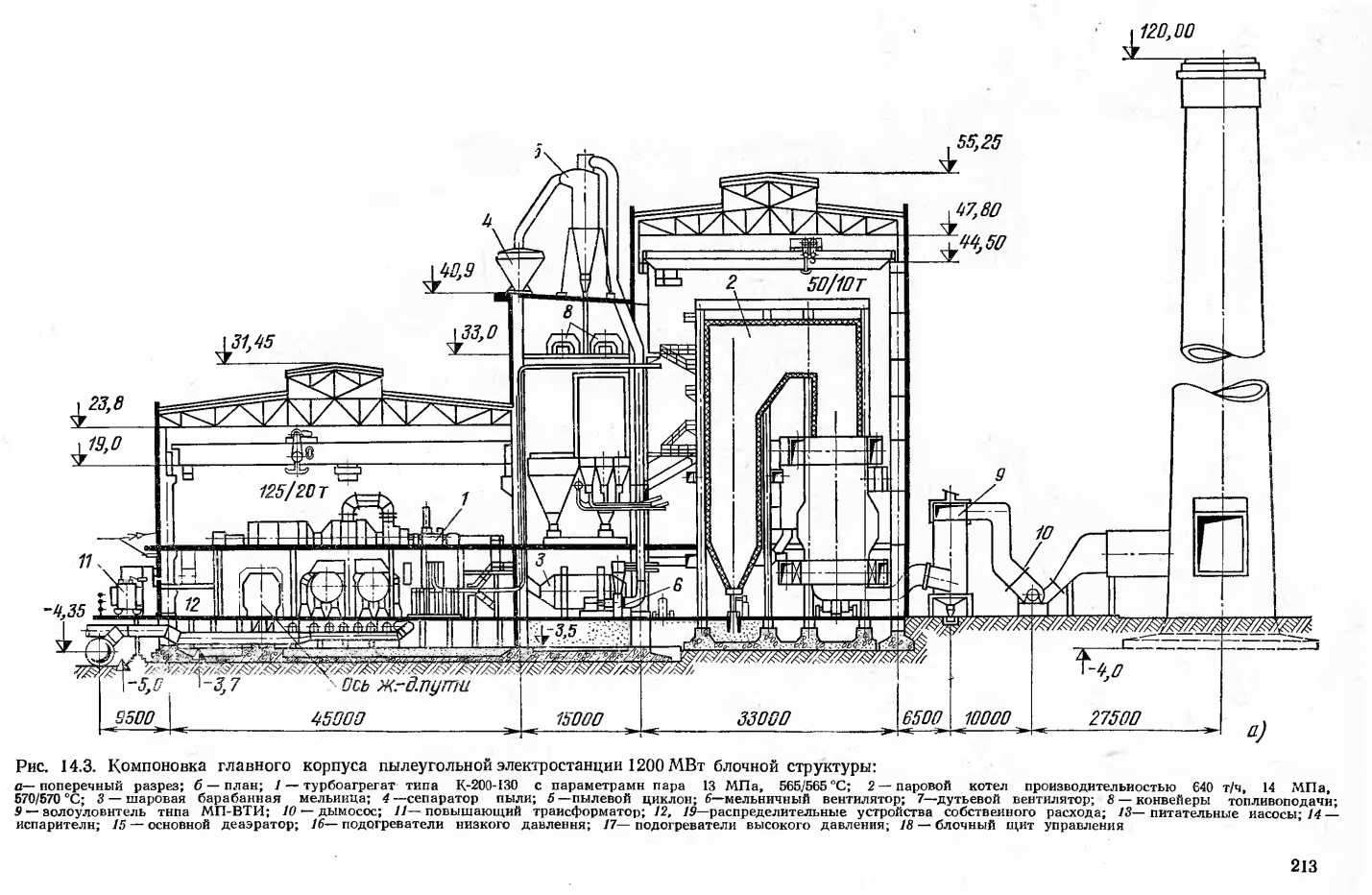

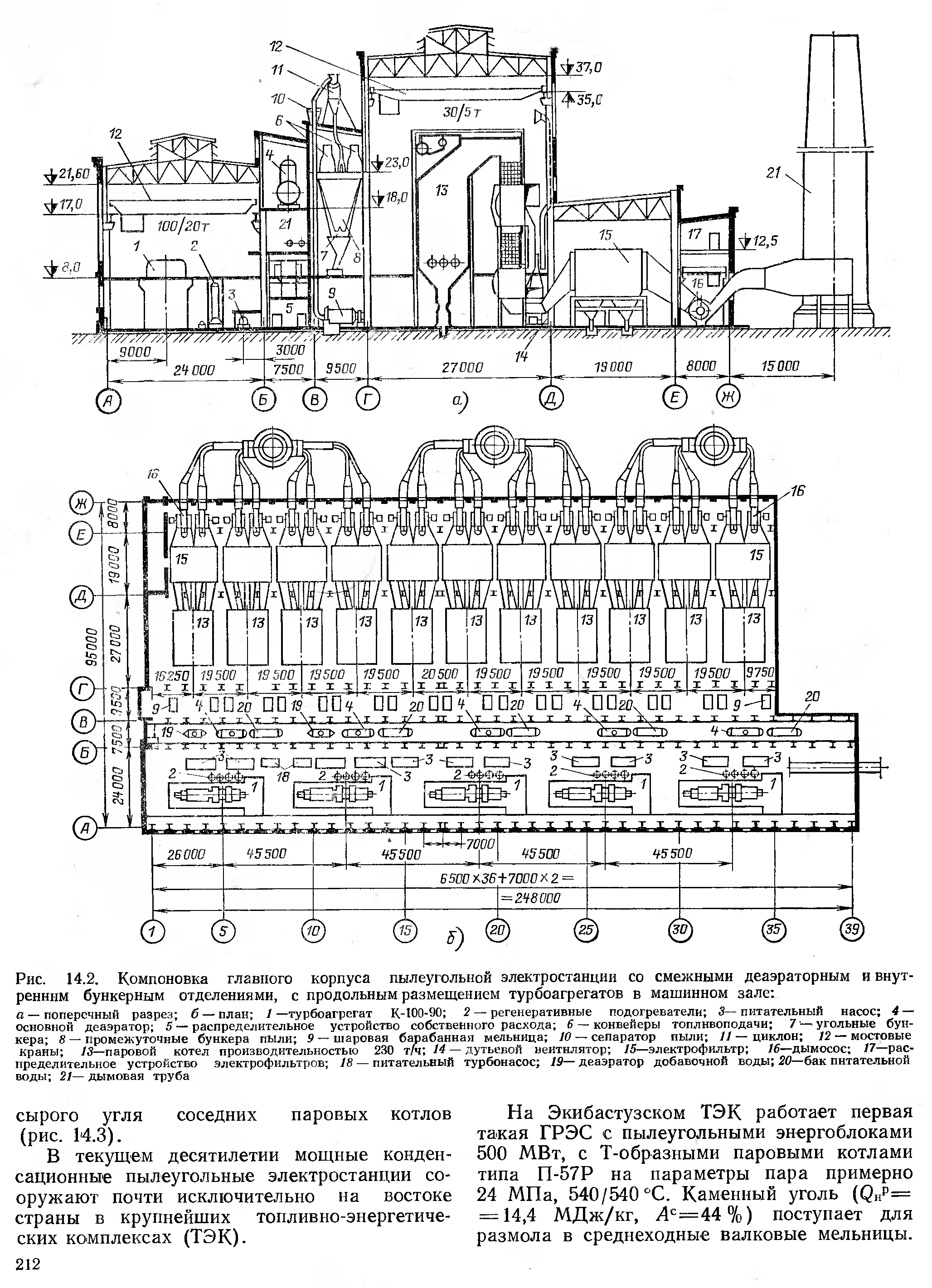

5. Открытая площадка хранения крупногабаритного оборудования

В. Вспомогательные объекты.

1. Локомотивное депо, гараж, пожарное депо.

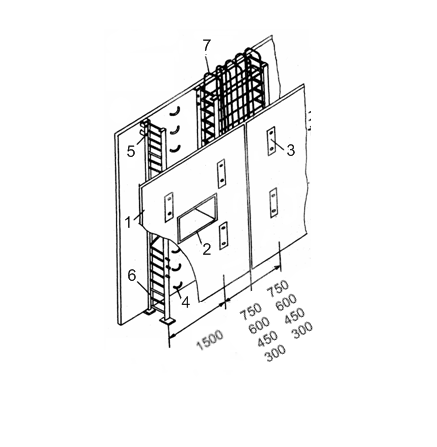

2. Водоочистные сооружения (отстойники, биологические фильтры и т.д.)

3. Столовая.

4. Проходная.

Г. Дополнительные обекты:

1. Хранилища (могильники) твердых и жидких радиоактивных отходов.

2. Склад свежих ТВЭЛов.

3. Азотная станция.

4. Вентиляционный центр и спецводоочистка (при размещении их в отдельном здании).

34. Буронабивные сваи – сваи устраиваемые в предварительно пробуренной скважине.

Различают буронабивные сваи бетонные и железобетонные, с уширенной пятой, без уширения.

Процесс устройства: бурение скважины, устройство уширения (расширителем или взрывом), установка арматурного каркаса, укладка и уплотнение бетонной смеси.

Наряду с буронабивными сваями применяют забивные сваи.

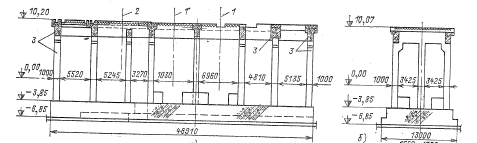

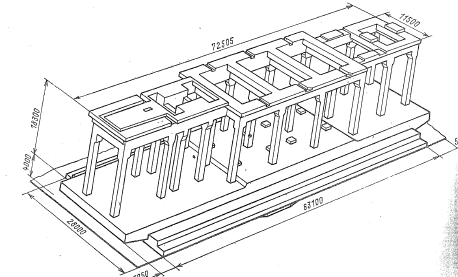

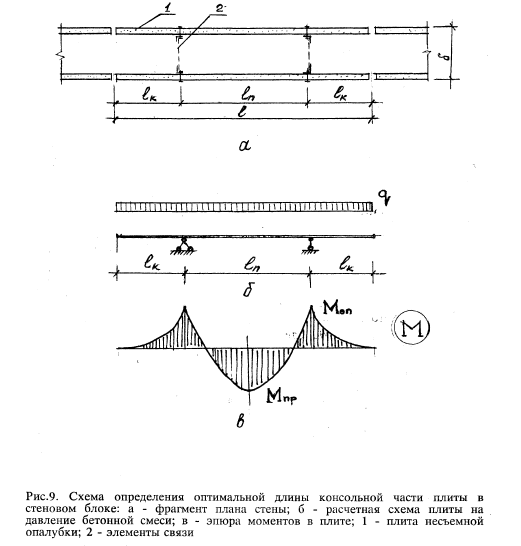

35. К достоинствам данной сборно-монолитной конструкции относятся:

- Выгодное расположение рабочей арматуры стены, которая размещается в ее периферийной части, что особенно важно при больших изгибающих моментах в сечении

- Высокие прочность и жесткость плиты (благодаря ребрам), позволяющие: объединять плиты в стеновой блок, устанавливая связи лишь по периметру плит, что удобно при производстве работ; обеспечить при необходимости высокий темп бетонирования (плита способна выдержать значительное давление бетонной смеси), что особенно важно при использовании подвижных смесей и высокопроизводительных механизмов, например бетононасосов

- Высокую степень обезличенности плиты по отношению к месту ее будущего расположения в стене (так как все закладные и проходки устанавливаются при сборке стенового блока), что позволяет “работать на склад”, создать запас конструкций

- Надежное соединение монолитного бетона и опалубочной плиты благодаря выступающим ребрам, что позволяет в расчетах рассматривать сборную и монолитную части как единую конструкцию

К основным недостаткам относятся:

- Значительные трудозатраты на монтаже, связанные с необходимостью точно совместить 10 вертикальных, 5 горизонтальных арматурных выпусков друг с другом (для плиты 3х6 м) и осуществить затем ванную сварку; на практике добиться необходимой точности изготовления армокаркасов и размещения их в форме не удавалось, что приводило к повышенным трудозатратам на монтаже, кроме того, сама ванная сварка достаточно трудоемкая операция, а большие объемы работ требуют много квалифицированных сварщиков

- значительные трудозатраты на сборке стенового блока, что связано с необходимостью вручную пробивать отверстия в тонкой части плиты и затем устанавливать закладные, проходки; рваные края отверстия приходится закрывать увеличенным размером стального листа, что приводит к перерасходу металла

- Необходимость перед подачей бетона устанавливать в стыках между соседними блоками (плитами) обычную съемную щитовую опалубку – “нащельники”, что увеличивает трудозатраты на объекте и вызывает необходимость работ с отличающейся технологией; кроме того, после снятия опалубки стык сборной плиты и монолитного бетона приходится дорабатывать для нанесения специального покрытия

- Трудноконтролируемая опасность возникновения под горизонтальными ребрами плит пустот в процессе укладки в стеновой блок монолитного бетона, особенно при жестких смесях, которые необходимо уплотнять при тщательном вибрировании; именно это заставляло в ряде случаев использовать высокоподвижные бетонные смеси, что приводило к перерасходу цемента.

- Трудоемкая работа по установке проходок

- Плохое качество гильотины, как следствие нестыковка арматуры

- Сложная в изготовлении конструкция плиты

36. Железная дорога, подающие и сливные трубопроводы охлаждающей воды к конденсаторам, провода от генератора к трансформаторам, вентиляционные короба к вентиляционной трубе, хозяйственно-питьевое и пожарное водоснабжение, трубы от химводоочистки, переходные галереи от административно-бытового корпуса, галерея от реакторного отделения до спецхранилища ядерных отходов, от газового хозяйства (водород), провода от аварийной дизельгенераторной.

39. Поверхностная закладная.

Основная неприятность заключается в том, что цементная составляющая затекает между опалубкой и закладной. Чтобы этого избежать, можно прикладывать поролоновую прокладку по краям закладной. Диаметр и длина анкеров определяется нагрузкой на эту закладную. Если нужна большая прочность, то анкера закругляют. Наличие закладных приводит к увеличению продолжительности арматурных работ. Для увеличения скорости можно закладные устанавливать после заливки бетона. Недостаток – закладная торчит из бетона.

40. Железная дорога, подающие и сливные трубопроводы охлаждающей воды к конденсаторам, шлакосмывной канал от котла, золосмывной канал от золоуловителя, провода от генератора к трансформаторам, эстакада топливоподачи к бункеру и питателям сырого угля, короба с дымовыми газами от воздухоподогревателей к дымовой трубе, эстакада паромазутопроводов к котлу для растопки угля, хозяйственно-питьевое и пожарное водоснабжение, трубы от химводоочистки, переходная галерея от административно-бытового корпуса, от газового хозяйства (водород).

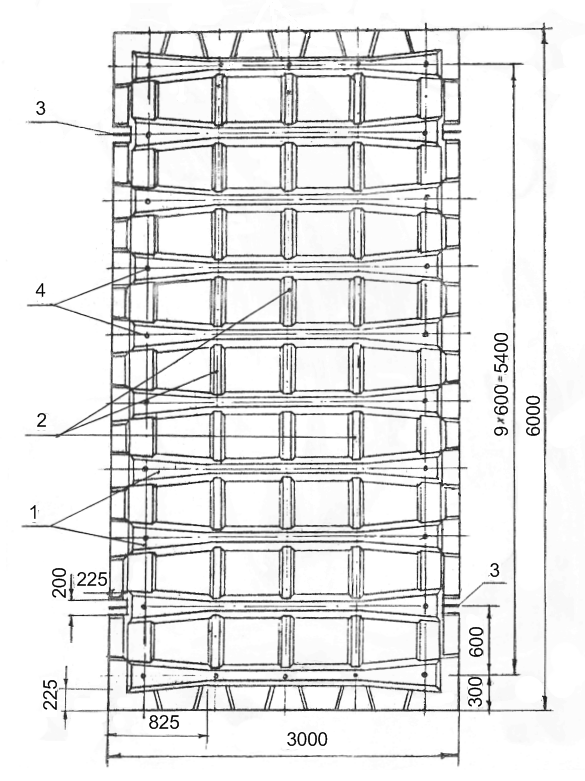

43.Объединение плоских плит в стеновую ячейку производится при помощи металлических фермочек (двух для плит 3000 мм шириной и одной для1500 мм). Фермочки высотой, равной высоте плит, состоят из двух поясов-уголков и раскосной решетки из углов и арматурных стержней. В отличии от них ребристые плиты соединяются между собой с помощью ванной сварки, после чего на щель между блоками устанавливается щитовая опалубка и блок в составе ряда других бетонируется.

1 – плита стеновой ячейки; 2 – технологическая проходка; 3 - закладная для соединения плит ячеек в блок; 4 – петлевые выпуски; 5 – болт; 6 – соединительная ферма;

7 – внутренний армокаркас.

Проблемы для плоских плит: относительно плохая связь несъемной опалубки с бетоном омоноличивания, что ставит под сомнение возможность совместной работы конструкции; поскольку уже при изготовлении плоских плит несъемных опалубок необходимо предусматривать проемы для будущих проходок, практически невозможно изготавливать такие панели “на склад”, что затрудняет изготовление на централизованных заводах с последующей доставкой на АЭС; плита выполняет функции только опалубки, практически не участвует в работе стены на расчетные усилия; небольшая толщина плиты, низкий процент армирования, невысокие прочность и жесткость не позволяют вести бетонирование интенсивно, что часто бывает необходимо (при использовании высокопроизводительных механизмов, при потребности форсировать работы) заставляет тщательно контролировать темп подачи бетона во избежание повреждения плиты,.

опасность разрушения предопределяет необходимость обетонировать блок перед укладкой элементов перекрытия, что усложняет производство работ.

Проблемы для ребристых плит:

- Значительные трудозатраты на монтаже, связанные с необходимостью точно совместить 10 вертикальных, 5 горизонтальных арматурных выпусков друг с другом (для плиты 3х6 м) и осуществить затем ванную сварку; на практике добиться необходимой точности изготовления армокаркасов и размещения их в форме не удавалось, что приводило к повышенным трудозатратам на монтаже, кроме того, сама ванная сварка достаточно трудоемкая операция, а большие объемы работ требуют много квалифицированных сварщиков

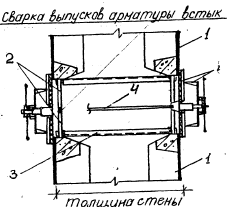

- значительные трудозатраты на сборке стенового блока, что связано с необходимостью вручную пробивать отверстия в тонкой части плиты и затем устанавливать закладные, проходки; рваные края отверстия приходится закрывать увеличенным размером стального листа, что приводит к перерасходу металла

- Необходимость перед подачей бетона устанавливать в стыках между соседними блоками (плитами) обычную съемную щитовую опалубку – “нащельники”, что увеличивает трудозатраты на объекте и вызывает необходимость работ с отличающейся технологией; кроме того, после снятия опалубки стык сборной плиты и монолитного бетона приходится дорабатывать для нанесения специального покрытия

- Трудноконтролируемая опасность возникновения под горизонтальными ребрами плит пустот в процессе укладки в стеновой блок монолитного бетона, особенно при жестких смесях, которые необходимо уплотнять при тщательном вибрировании; именно это заставляло в ряде случаев использовать высокоподвижные бетонные смеси, что приводило к перерасходу цемента.

- Трудоемкая работа по установке проходок

- Плохое качество гильотины, как следствие нестыковка арматуры

44. 1)Близость к источнику топливоснабжения (особенно для ТЭС на низкосортных углях)

2) Близость к источнику водоснабжения (во избежание строительства дорогостоящих гидротехнических объектов)

3)Благоприятный рельеф местности (площадка не должна иметь больших неровностей)

4) Благоприятное качество грунта (для снижения стоимости подземных сооружений, их устойчивости и долговечности)

5) Низкий уровень грунтовых вод (чтобы избежать водопонижения и тщательной гидроизоляции подвальных помещений)

6) Близость к существующим автомагистралям, железным дорогам и жилым поселкам (снижение стоимости подъездных путей и комплектация рабочей силой на ранних этапах строительства)

7) Наличие площадей, достаточных для размещения всех сооружений электростанции и кроме того для санитарно-защитной зоны.

8) Относительная близость крупного поселка (для уменьшения потерь электроэнергии)

45. Герметичность здания первого контура обеспечивается с помощью двух защитных оболочек (контайнмента). Во избежание протечек через внутреннюю оболочку в межоболочечное пространство вентиляторами нагнетается воздух с давлением выше, чем атмосферное. Эти операции необходимы для того, чтобы при максимальной проектной аварии с разрывом первого контура и двусторонним течением радиоактивной воды и выходом радиоактивных аэрозолей, предотвратить их выход за пределы станции. При ввозе-вывозе оборудования это достигается путем прохождения через шлюз с герметичными дверями у входа и выхода. По правилам безопасности одна из дверей всегда должна быть закрыта.

46.

47. Ребристые плиты могут поступать на склад, так как все закладные и проходки устанавливаются при сборке стенового блока на монтаже. Плоские плиты несъемных опалубок отправляют сразу на монтаж, поскольку уже при их изготовлении необходимо предусматривать проемы для будущих проходок, практически невозможно изготавливать такие панели “на склад”, что затрудняет изготовление на централизованных заводах с последующей доставкой на АЭС

48. Одним из основных требований при оценке возможности строительства АЭС является обеспечение безопасности её эксплуатации для окружающего населения, которая регламентируется нормами радиационной безопасности. Одним из мероприятий защиты окружающей среды — территории и населения от вредных воздействий при эксплуатации АЭС является организация вокруг неё санитарно-защитной зоны При выборе места строительства АЭС должна учитываться возможность создания санитарно-защитной зоны, определяемой кругом, центром которого является вентиляционная труба АЭС. В санитарно-защитной зоне запрещается проживать населению. Особое внимание должно быть обращено на исследование ветровых режимов в районе строительства АЭС с тем, чтобы располагать атомную электростанцию с подветренной стороны по отношению к населённым пунктам. Исходя из возможности аварийной протечки активных жидкостей, предпочтение отдается площадкам с глубоким стоянием грунтовых вод.

При выборе площадки для строительства атомной электростанции большое значение имеет техническое водоснабжение. Атомная электростанция — крупный водопользователь. Потребление воды АЭС незначительно, а использование воды велико, то есть в основном вода возвращается в источник водоснабжения. К АЭС, так же как и ко всем строящимся промышленным сооружениям, предъявляются требования по сохранению окружающей среды. При выборе площадки для строительства атомной электростанции необходимо руководствоваться следующими требованиями:

· земли, отводимые для сооружения АЭС, непригодны или малопригодны для сельскохозяйственного производства;

· площадка строительства располагается у водоёмов и рек, на прибрежных незатапливаемых паводковыми водами территориях;

· грунты площадки допускают строительство зданий и сооружений без проведения дополнительных дорогостоящих мероприятий;

· уровень грунтовых вод находится ниже глубины заложения подвалов зданий и подземных инженерных коммуникаций и на водопонижение при строительстве АЭС не требуется дополнительных затрат;

· площадка имеет относительно ровную поверхность с уклоном, обеспечивающим поверхностный водоотвод, при этом земляные работы сведены к минимуму.

Площадки строительства АЭС, как правило, не допускается располагать:

· в зонах активного карста;

· в районах тяжёлых (массовых) оползней и селевых потоков;

· в районах возможного действия снежных лавин;

· в районах заболоченных и переувлажнённых с постоянным притоком напорных грунтовых вод,

· в зонах крупных провалов в результате горных выработок;

· в районах, подверженных воздействию катастрофических явлений, как цунами и т. п.

· в районах залегания полезных ископаемых;

Для определения возможности строительства АЭС в намеченных районах и сравнения вариантов по геологическим, топографическим и гидрометеорологическим условиям на стадии выбора площадки проводятся конкретные изыскания по каждому рассматриваемому варианту размещения электростанции.

Инженерно-геологические изыскания проводятся в два этапа. На первом этапе собираются материалы по ранее проведенным изысканиям в рассматриваемом районе и определяется степень изученности предполагаемого места строительства. На втором этапе в случае необходимости проводятся специальные инженерно-геологические изыскания с бурением скважин и отбором грунтов, а также рекогносцировочное геологическое обследование площадки. По результатам камеральной обработки собранных данных и дополнительных изысканий должна быть получена инженерно-геологические характеристика района строительства, определяющая:

· рельеф и геоморфологию территории;

· стратиграфию, мощность и литологический состав коренных и четвертичных отложений, распространённых в районе до глубины 50—100 м;

· количество, характер, отметку залегания и условия распространения отдельных водоносных горизонтов в пределах общей глубины;

· характер и интенсивность физико-геологических процессов и явлений.

При проведении инженерно-геологических изысканий на стадии выбора площадки собираются сведения о наличии местных строительных материалов — разрабатываемых карьерах и месторождениях камня, песка, гравия и других строительных материалов. В этот же период определяются возможности использования подземных вод для технологического и хозяйственно-питьевого водоснабжения. При проектировании атомных электростанций, так же как и других крупных промышленных комплексов, выполняются ситуационные планы строительства, схемы генеральных планов и генеральные планы промышленной площадки АЭС.

49. Особенности архитектурно-строительных решений и отделки зоны контролируемого доступа (строгого режима)

1) Узлы между полом и стеной сглаживаются.

2) По бетонным стена и потолкам наносится многослойное покрытие из эпоксидных, эпоксидно-силиконовых, эпоксидно-каменноугольных и других эмалей стойких к растворам, использованным для дезактивации

3) Отсутствие горизонтальных поверхностей

4) В необслуживаемых и полуобслуживаемых помещениях пол облицовывается стальным листом с проверкой герметичности.

5) Предусматриваются трапы, связанные с системой спецканализации.

51. Для передачи растягивающих усилий от арматуры в ребрах одной плиты к арматуре ребер другой в стыке соседних стеновых блоков перед омоноличиванием устанавливаются арматурные каркасы.

52. 1)Близость к источнику топливоснабжения (особенно для ТЭС на низкосортных углях. Для станций на мазуте не такое большое значение, потому что затраты на доставку ниже чем у угля. Для станций на газе не имеет никакого значения, так как газ доставляется по трубе, а резервное топливо применяется редко)

2) Близость к источнику водоснабжения (во избежание строительства дорогостоящих гидротехнических объектов)

3)Благоприятный рельеф местности (площадка не должна иметь больших неровностей)

4) Благоприятное качество грунта (для снижения стоимости подземных сооружений, их устойчивости и долговечности)

5) Низкий уровень грунтовых вод (чтобы избежать водопонижения и тщательной гидроизоляции подвальных помещений)

6) Близость к существующим автомагистралям, железным дорогам и жилым поселкам (снижение стоимости подъездных путей и комплектация рабочей силой на ранних этапах строительства)

7) Наличие площадей, достаточных для размещения всех сооружений электростанции и кроме того для санитарно-защитной зоны.

8) Относительная близость крупного поселка (для уменьшения потерь электроэнергии)

53. Помещения зоны строгого режима облицовываются сталью, если:

- по проекту необходимо сохранить небольшую толщину стены и оставить на должном уровне ее непроницаемость (обеспечить герметичность – особо надежный барьер на пути газообразных и жидких радиоактивных веществ, которые присутствуют или могут появиться в помещении)

- уже при эксплуатации станции дозиметристы заметили, что в каком-то помещении повышенный фон (вследствие например образования пустот в ребристых плитах несъемной опалубки при бетонировании)

- в помещениях, где существует опасность залива радиоактивным раствором, пол облицовывается стальным листом с проверкой герметичности. Лист заводится на стену на 200 мм выше, чем предполагаемый уровень залива.

Также облицовывается сталью с внутренней стороны контайнмент с целью увеличить его непроницаемость.

В труднодоступных местах и местах с агрессивными средами в качестве облицовки используется нержавеющая сталь (например, бассейн выдержки отработанного топлива имеет двойную облицовку, внутренняя – нержавеющая сталь).

55. Для передачи растягивающих усилий (при их наличии) от арматуры в ребрах одной плиты к арматуре к арматуре ребер другой в стыке соседних стеновых блоков перед омоноличиванием устанавливаются арматурные каркасы. Восприятие изгибающих моментов обеспечила замена сварного соединения плиты с фермочкой болтовым. Это обеспечило оптимальную эпюру моментов в плите от давления бетона омоноличивания.

56. Техническое водоснабжение более значимо для АЭС, т.к. воды по контурам проходит больше, следовательно, и охлаждать нужно большее количество.

Расстояние до источника топлива характерно для ТЭС: у АЭС топливо перегружается раз в 3 года и его всего 200 тонн, в то время у ТЭС расход топлива в год миллионы тонн.

Парниковый эффект снова ТЭС, т.к. у АЭС вообще нет выбросов углекислого газа (основная причина парникового эффекта)

Близость крупного населенного пункта – для АЭС, т.к. она нуждается в 30 км санитарно-защитной зоне

Расстояние до карьеров песка и щебня характерно в большей степени для АЭС, т.к. объемы бетона, который будет уложен только в одну монолитную фундаментную плиту в несколько раз превышают показатели столбчатых фундаментов ТЭС, кроме того для АЭС необходима постройка оболочки (контайнмента).

57. 1)Горизонтальных поверхностей не должно быть, для того, чтобы они не собирали радиоактивную пыль

2) Углы между полом и стеной сглаживаются

3) По бетонным стенам и потолкам наносится многослойное полимерное покрытие из эпоксидных, эпоксидно-силиконовых, эпоксидно-каменоугольных и других эмалей, предохраняющее бетон от попадания радиоактивных веществ и позволяющее периодически проводить дезактивацию поверхности водой, растворами кислот и щелочей (поверхность с высокой стойкостью к растворам, используемым для дезактивации помещения).

60. 1) При смене АЭС на ТЭС (кроме на газе) – в местах очень сильно удаленных от источников топливоснабжения.

2) При смене ТЭС на АЭС при расположении в нескольких километрах от крупного города.

3) При смене ТЭС на АЭС – далекое расположение до карьеров песка и щебня

4) При смене АЭС на ТЭС – в местах, где нет больших населенных пунктов, но из-за добычи природных ресурсов экологическая обстановка нарушена и без размещения загрязняющей станции.

5) При смене ТЭС на АЭС – в зонах с высокой сейсмичностью

6) При смене АЭС на ТЭС (угольную) – нет необходимой территории под организацию золоотвала или она есть только с наветренной стороны

7) При смене ТЭС на АЭС – на территориях с возможным возникновением ураганов, тайфунов, смерчей

8) При смене ТЭС на АЭС – на территории с вечномерзлыми нескальными грунтами.

9) При смене АЭС на ТЭС (угольную) – если размещение золотвала возможно только в месте, на склоне которого находится поселок (разрушение дамбы золоотвала)

10) При смене ТЭС на АЭС – при размещении рядом с объектами, на которых может возникнуть чрезвычайная ситуация (оружейный арсенал)

61. Наряду с обычным бетоном в отдельных местах АЭС используются бетоны, обладающие повышенными защитными характеристиками (при небольшой толщине эффективное поглощение γ-квантов или изменение спектра нейтронного излучения). Использование таких бетонов позволяет уменьшить толщину защиты, что бывает необходимо, особенно в зоне расположения реакторной установки, сократить длину коммуникаций, проходок, а также более компактно расположить оборудование.

1) Особотяжелые бетоны (плотность > 2,5 т/м3). Такая плотность достигается путем использования железосодержащих заполнителей высокой плотности (окатыши, окалина (в качестве мелкого заполнителя), чугунная дробь)

2) Гидратные бетоны (с повышенным содержанием химически связанной воды). Практически все изготавливаются с использованием в качестве крупного (а иногда и мелкого) заполнителя серпентинита Mg6(Si4O10)(OH)8, основным составляющим минералом которой является серпентин. Содержание химически связанной воды в серпентините 15%, а в серпентинитовом бетоне 12%. В защитных конструкциях такой бетон используется в местах с высокими потоками нейтронов, т.е. вблизи реактора.

3) Железо-серпентинитовый бетон. Используется в конструкции опорной фермы. Обладает повышенной плотностью (защитой от нейтронного и γ-излучения).

4) Борсодержащие бетоны. Бор обладает эффективным сечением захвата тепловых нейтронов, что обеспечивает повышенную защиту от этой части спектра излучения.

62. Преимущества:

- Масса, при эквивалентной несущей способности значительно меньше (наивыгоднейшее расположение материала – в сжатой и растянутой зоне при большой изгибающей силе и моменте в колонне)

- Огнестойкость ниже, чем у железобетонного каркаса, но гораздо выше, чем у металлического

- Внешнее армирование из уголка позволяет практически в любом месте с помощью сварки крепить разное энергетическое оборудование

- Сухой стык элементов бруска.

- Конструкция бруска позволяет его конвейерное изготовление

- Небольшая масса на единицу длины позволяет организовать предмонтажное укрупнение

Недостатки:

- Повышенный расход металла по сравнению с железобетонной колонной

- Большая трудоемкость работ на стройплощадке

63.

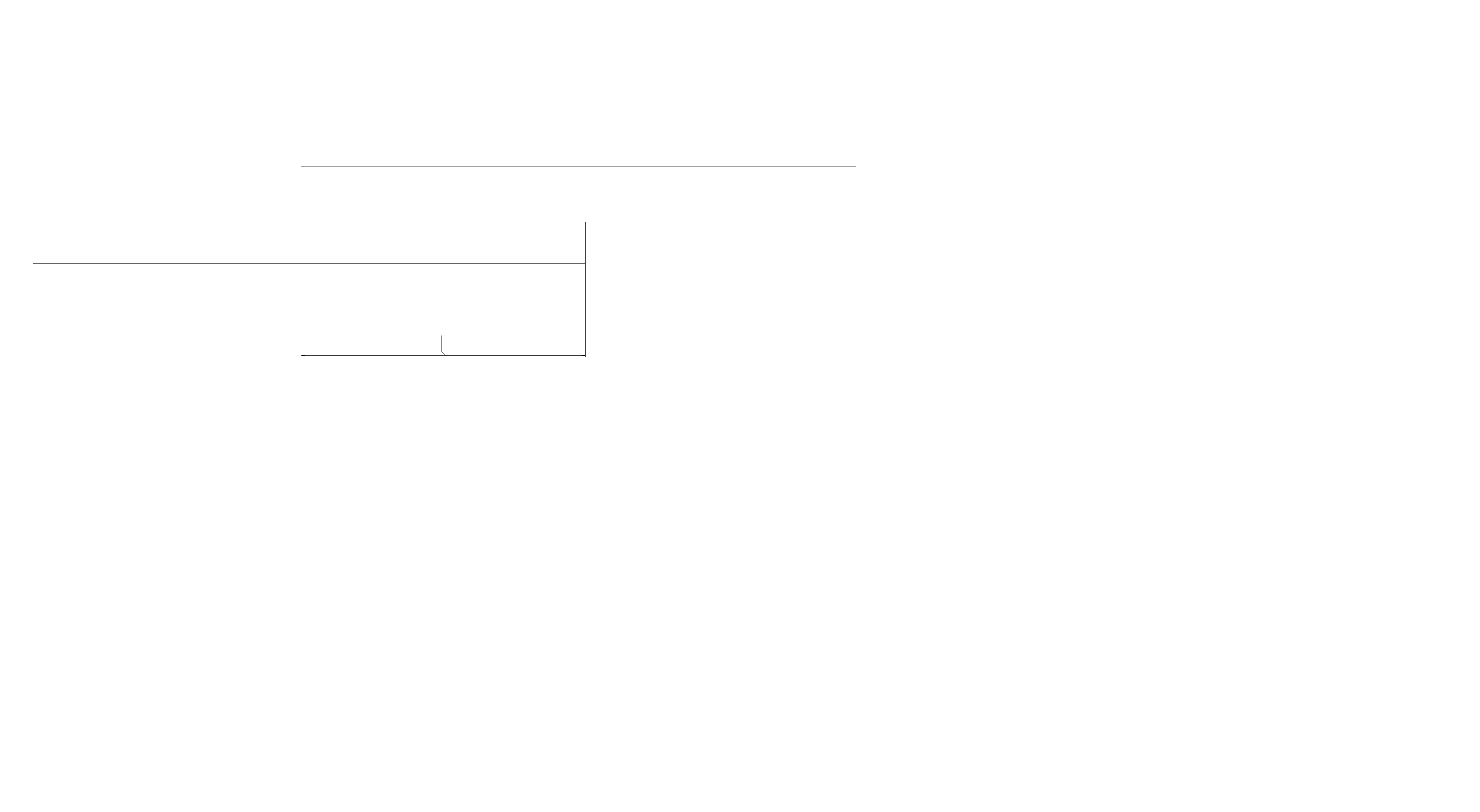

1 – поперечные ребра плиты с концевыми частями в виде ласточкина хвоста, 2 – продольные ребра плиты, 3 – выпуски арматуры для соединения с соседними по высоте плитами, 4 – выпуски арматуры для соединения двух плит в стеновой блок

К достоинствам данной сборно-монолитной конструкции относятся:

- Выгодное расположение рабочей арматуры стены, которая размещается в ее периферийной части, что особенно важно при больших изгибающих моментах в сечении

- Высокие прочность и жесткость плиты (благодаря ребрам), позволяющие: объединять плиты в стеновой блок, устанавливая связи лишь по периметру плит, что удобно при производстве работ; обеспечить при необходимости высокий темп бетонирования (плита способна выдержать значительное давление бетонной смеси), что особенно важно при использовании подвижных смесей и высокопроизводительных механизмов, например бетононасосов

- Высокую степень обезличенности плиты по отношению к месту ее будущего расположения в стене (так как все закладные и проходки устанавливаются при сборке стенового блока), что позволяет “работать на склад”, создать запас конструкций

- Надежное соединение монолитного бетона и опалубочной плиты благодаря выступающим ребрам, что позволяет в расчетах рассматривать сборную и монолитную части как единую конструкцию

К основным недостаткам относятся:

- Значительные трудозатраты на монтаже, связанные с необходимостью точно совместить 10 вертикальных, 5 горизонтальных арматурных выпусков друг с другом (для плиты 3х6 м) и осуществить затем ванную сварку; на практике добиться необходимой точности изготовления армокаркасов и размещения их в форме не удавалось, что приводило к повышенным трудозатратам на монтаже, кроме того, сама ванная сварка достаточно трудоемкая операция, а большие объемы работ требуют много квалифицированных сварщиков

- значительные трудозатраты на сборке стенового блока, что связано с необходимостью вручную пробивать отверстия в тонкой части плиты и затем устанавливать закладные, проходки; рваные края отверстия приходится закрывать увеличенным размером стального листа, что приводит к перерасходу металла

- Необходимость перед подачей бетона устанавливать в стыках между соседними блоками (плитами) обычную съемную щитовую опалубку – “нащельники”, что увеличивает трудозатраты на объекте и вызывает необходимость работ с отличающейся технологией; кроме того, после снятия опалубки стык сборной плиты и монолитного бетона приходится дорабатывать для нанесения специального покрытия

- Трудноконтролируемая опасность возникновения под горизонтальными ребрами плит пустот в процессе укладки в стеновой блок монолитного бетона, особенно при жестких смесях, которые необходимо уплотнять при тщательном вибрировании; именно это заставляло в ряде случаев использовать высокоподвижные бетонные смеси, что приводило к перерасходу цемента.

- Трудоемкая работа по установке проходок

- Плохое качество гильотины, как следствие нестыковка арматуры

64. Генеральный план электростанции:

А. Здания и сооружения основного производственного назначения:

1. Главный корпус с примыкающими к нему зданиями и площадками для размещения золоуловителей, дымососов и т.д.

2. Дымовые и вентиляционные трубы

3. Объекты топливного хозяйства (разгрузочные устройства, галереи конвейеров, дробильный корпус, склад топлива, мазутонасосная станция, газораспределительная станция, размораживающее устройство и др.)

4. Распределительное устройство закрытого или открытого типа.

5. Щит упраления, если он располагается в отдельном здании.

6. Сооружения технического водоснабжения (береговые или центральные насосные станции, градирни, брызгальные бассейны, подводящие или отводящие водоводы технической воды).

7. Химводоочистка(узнают по примыкающему баковому хозяйству).

8. Здание ремонтного цеха и мастерских.

9. Золоотвал и пульпопроводы к нему.

Б. Подсобные производственные объекты.

1. Административный объединенный вспомогательный корпус.

2. Склады (материальный, для масел,водородных баллонов и др.)

3. Здания ацетиленовой, кислородной и компрессорной станций.

4. Подъездные железнодорожные и автомобильные пути.

5. Открытая площадка хранения крупногабаритного оборудования

В. Вспомогательные объекты.

1. Локомотивное депо, гараж, пожарное депо.

2. Водоочистные сооружения (отстойники, биологические фильтры и т.д.)

3. Столовая.

4. Проходная.

Перечень объектов на АЭС дополнительно предусматривает:

1. Хранилища (могильники) твердых и жидких радиоактивных отходов.

2. Склад свежих ТВЭЛов.

3. Азотную станцию.

4. Вспомогательный корпус, в котором размещаются различные лаборатории; нижние этажи корпуса отводятся дл гардеробов и санпропускников.

5. Вентиляционный центр и спецводоочистка (при размещении их в отдельном здании).

65. 1) Необходимость в доставке на стройплощадку и хранении дополнительного материала (окатышей, окалины)

2) Потребность в заводе металлических конструкций на небольшом расстоянии

3) Увеличение стоимости бетона

4) Проблемы с подачей, уплотнением и транспортировкой бетонной смеси (опасность расслаивания; выпадения металла вниз)

5) Ухудшается удобоукладываемость смеси.

6) Уменьшается объем замеса бетона.

7) Трудно выгружать из автобетоносмесителя.

8) Свободное сбрасывание смеси допускается с высоты до 2 м, а при бетонировании перекрытий – не более 1 м.

66. Преимущества железобетонного каркаса по отношению к металлическому:

1)Меньше расходы на текущий ремонт

2) Огнестойкость

3) Меньшая подверженность коррозии

Преимущества металла:

1)Высокая технологичность в изготовлении и монтаже

2)Возможны болтовые соединения с низкими трудозатратами и низкой квалификацией рабочих. Не нужны сложные формы и кондукторы на заводе при изготовлении

3) Низкая удельная масса по отношению к несущей способности

4) Можно осуществлять предмонтажное укрупнение

5) Разборность конструкции, относительная простота их замены и усиления

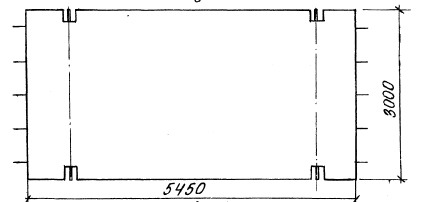

67.Толщина плиты в 3 м определяется условием перевозки по железной дороге (в России перевозка на авто и водном транспорте не распространена).

Увеличить размеры плит целесообразно для того, чтобы изготовить моноблок на всю стену или все перекрытие отдельных помещений.

Размеры плиты увеличивают по следующей схеме:

1) Изготовление в цехе или на полигоне арматурного каркаса (2 сетки и поперечная арматура) будущей стены с установкой необходимых закладных и проходок.

2) Укладка арматурного каркаса в поддон. Обетонирование лицевой поверхности. Подача пара и пропаривание.

3) Кантовка на 180 градусов и по аналогичной схеме бетонирование второй лицевой поверхности (при большой площади – проблемы подачи бетона в центральную часть, поэтому при бетонировании первой поверхности часто оставляют небольшие проемы для подачи бетона, которые затем заделываются).

4)Пропаривание

5) Транспортирование блока в зону монтажа

6) Монтаж с организацией стыка с соседними блоками.

7) Бетонирование стыка.

Недостатки: транспортная и крановая проблема; не поточное изготовление; возрастание металлоемкости (для обеспечения транспортной жесткости); изготовление более трудоемко; нельзя работать на склад из-за того, что каждый фермопакет привязан к месту установки.

Преимущества: увеличение скорости монтажа, уменьшение дополнительной работы непосредственно на стройплощадке; повышается качество работ.

68. Взаиморасположение на генплане:

1) Минимальное расстояние от оси железной дороги до зданий и сооружений в зависимости от наличия или отсутствия выходов в этой части (если нет, то 3 м; если есть, то 6 м)

2) Расстояние от брызгальных бассейнов – 30 м. От башен градирен – 12 м. От тротуаров, края проезжей части автодорог – 3,75 м.

3) Минимальное расстояние от края проезжей части дорог до зданий и сооружений регламентируется и зависит от длины здания (до 20 м, от 20 м) и от отсутствия или наличия въезда.

4) Ширина тротуара кратна 0,75 м (0,75; 1,5; 2,25). Принимается в зависимости от количества человек на 1 МВт мощности.

5) Регламентируется стоянка средств индивидуального транспорта.

6) Устанавливаются противопожарные разрывы между зданиями и сооружениями в зависимости от категории производства.

7) Регламентируется минимальное расстояние от градирен и брызгальных бассейнов до зданий и сооружений.

8) Вокруг главного корпуса по условиям пожарной безопасности предусматривается кольцевая автомобильная дорога, причем если расстояние от этой дороги до главного корпуса превышает 25 м, то через каждые 100 м по длине делаются тупиковые подъезды с концевой площадкой 12х12 м для разворота автомобилей и для установки пожарного гидранта.

69. Из-за применения чугунной дроби: при транспортировке, укладке, вибрировании возникает опасность расслоения бетонной смеси и выпадении дроби в осадок. Так же такие бетоны необходимо более тщательно перемешивать, следовательно, больший расход энергии.

Резко понижаются реологические (текучие) характеристики смеси, уменьшается объем замеса бетона, трудно выгружать из автобетоносмесителя, расслоение в результате перевибрирования.

71. Помещения зоны строгого режима облицовываются сталью, если:

- по проекту необходимо сохранить небольшую толщину стены и оставить на должном уровне ее непроницаемость (обеспечить герметичность – особо надежный барьер на пути газообразных и жидких радиоактивных веществ, которые присутствуют или могут появиться в помещении)

- уже при эксплуатации станции дозиметристы заметили, что в каком-то помещении повышенный фон (вследствие например образования пустот в ребристых плитах несъемной опалубки при бетонировании)

- в помещениях, где существует опасность залива радиоактивным раствором, пол облицовывается стальным листом с проверкой герметичности. Лист заводится на стену на 200 мм выше, чем предполагаемый уровень залива.

Также облицовывается сталью с внутренней стороны контайнмент с целью увеличить его непроницаемость.

В труднодоступных местах и местах с агрессивными средами в качестве облицовки используется нержавеющая сталь (например, бассейн выдержки отработанного топлива имеет двойную облицовку, внутренняя – нержавеющая сталь).

Варианты возведения:

1)Стальные листы привариваются непрерывным швом непосредственно к полосовым закладным, предусмотренным в конструкции стен и, редко, в потолочной части перекрытий. Полы из стального листа так же привариваются к закладным или к уголкам, устанавливаемым на забетонированном перекрытии. В последнем случае, в пространство между бетоном и облицовкой инъектируется цементный раствор. Все сварные швы между листами облицовки проверяются на газоплотность.

2)Стальная облицовка используется как несъемная опалубка, остающаяся в конструкции после ее бетонирования. Как правило, стальной лист облицовки с прокатными элементами жесткости объединяется с рабочей арматурой перекрытия, стены, образуя жесткий монтажный блок.

72. Генеральный план электростанции:

А. Здания и сооружения основного производственного назначения:

1. Главный корпус с примыкающими к нему зданиями и площадками для размещения золоуловителей, дымососов и т.д.

2. Дымовые и вентиляционные трубы

3. Объекты топливного хозяйства (разгрузочные устройства, галереи конвейеров, дробильный корпус, склад топлива, мазутонасосная станция, газораспределительная станция, размораживающее устройство и др.)

4. Распределительное устройство закрытого или открытого типа.

5. Щит упраления, если он располагается в отдельном здании.

6. Сооружения технического водоснабжения (береговые или центральные насосные станции, градирни, брызгальные бассейны, подводящие или отводящие водоводы технической воды).

7. Химводоочистка (узнают по примыкающему баковому хозяйству).

8. Здание ремонтного цеха и мастерских.

9. Золоотвал и пульпопроводы к нему.

Б. Подсобные производственные объекты.

1. Административный объединенный вспомогательный корпус.

2. Склады (материальный, для масел,водородных баллонов и др.)

3. Здания ацетиленовой, кислородной и компрессорной станций.

4. Подъездные железнодорожные и автомобильные пути.

5. Открытая площадка хранения крупногабаритного оборудования

В. Вспомогательные объекты.

1. Локомотивное депо, гараж, пожарное депо.

2. Водоочистные сооружения (отстойники, биологические фильтры и т.д.)

3. Столовая.

4. Проходная.

Перечень объектов на АЭС дополнительно предусматривает:

1. Хранилища (могильники) твердых и жидких радиоактивных отходов.

2. Склад свежих ТВЭЛов.

3. Азотную станцию.

4. Вспомогательный корпус, в котором размещаются различные лаборатории; нижние этажи корпуса отводятся дл гардеробов и санпропускников.

5. Вентиляционный центр и спецводоочистка (при размещении их в отдельном здании).

73. Гидратные бетоны (с повышенным содержанием химически связанной воды). Практически все изготавливаются с использованием в качестве крупного (а иногда и мелкого) заполнителя серпентинита, основным составляющим минералом которой является серпентин. Содержание химически связанной воды в серпентините 15%, а в серпентинитовом бетоне 12%. В защитных конструкциях такой бетон используется в местах с высокими потоками нейтронов, т.е. вблизи реактора.

75. Преимущества сборного над монолитным:

1)Меньшие трудозатраты и продолжительность возведения

2)Возможность конвейерного изготовления и монтажа с колес

3)Отсутствие перерывов в работе, необходимых для выдержки свежеуложенной бетонной смеси

4) Проще организация работ в зимний период строительства.

Недостатки: невозможно достичь того, чтобы сборные элементы конструкции здания под воздействием нагрузок (подвижки грунта, скачки температур, изменение влажности, снеговые, ветровые и т.д.) на протяжении всего срока эксплуатации работали абсолютно совместно, как работает монолитный железобетонный каркас здания.

Преимущества монолитного над сборным:

1) Меньше стоимость

2)Меньше стоимость машин и механизмов

3) Выше надежность

4)Практически не влияют климатические условия на строительство

5)Лучшие архитектурные формы

6) Ниже квалификация рабочих на монтаже

Недостатки:

Проект в монолитных конструкций требует более высокого уровня инженерной подготовки и опыта, чтобы избежать ослабления в несущих конструкциях здания с одной стороны, и не допустить необоснованного перерасхода материала с другой. Монолитный железобетон в случае ошибок в проектировании и производства работ не прощает непрофессионализма. Последствия таких ошибок могут быть весьма драматичны

76. Помещения здания АЭС в зависимости от наличия радиационного фактора делятся на зоны: зона свободного режима (свободного доступа), где отсутствует радиационный фактор и зона строгого режима (зона контролируемого доступа - ЗКД). Связь между зонами осуществляется через специальные санитарно-бытовые помещения (санпропускники), в состав которых входят следующие помещения: гардеробная домашней одежды, гардеробная рабочей одежды, душевые помещения, кладовые грязной и чистой одежды, пункт дозиметрического контроля.

В свою очередь помещения ЗКД в зависимости от степени возможного радиационного воздействия на персонал подразделяются на три категории:

- I категория – необслуживаемые помещения, условия эксплуатации которых и радиационная обстановка при работе АС на мощности не допускают пребывания в них персонала;

- II категория – периодически обслуживаемые помещения, в которых условия эксплуатации и радиационная обстановка при работе АС на мощности допускают ограниченное во времени пребывание в них персонала;

- III категория помещения постоянного пребывания персонала в течение всего рабочего времени.

77.Реактор,парогенератор, компенсатор объема, барботер, главный циркуляционный насос, аварийные питательные насосы, теплообменник расхолаживания, турбинная установка (цилиндры высокого, среднего и низкого давления), генератор, маслосистема турбины, распределительные устройства собственных нужд, система спецводо- и газоочистки, система аварийного охлаждения зоны, конденсатор, конденсаторный насос, подогреватели низкого и высокого давления, деаэратор, блочный щит управления, перегрузочная машина, мостовой полноповоротный кран, сепараторы-пароперегреватели, бассейн выдержки и перегрузки топлива.

78. Пристанционные железнодорожные пути, приемный бункер, размораживающее устройство, разгрузочное устройство (вагоноопрокидыватель), питатель угля, дробильный корпус, узел пересыпки, склад топлива, бункер сырого угля, угольная мельница, сепаратор, пылевой циклон, бункер угольной пыли, металлоуловители, дробильно-фрезерная машина.

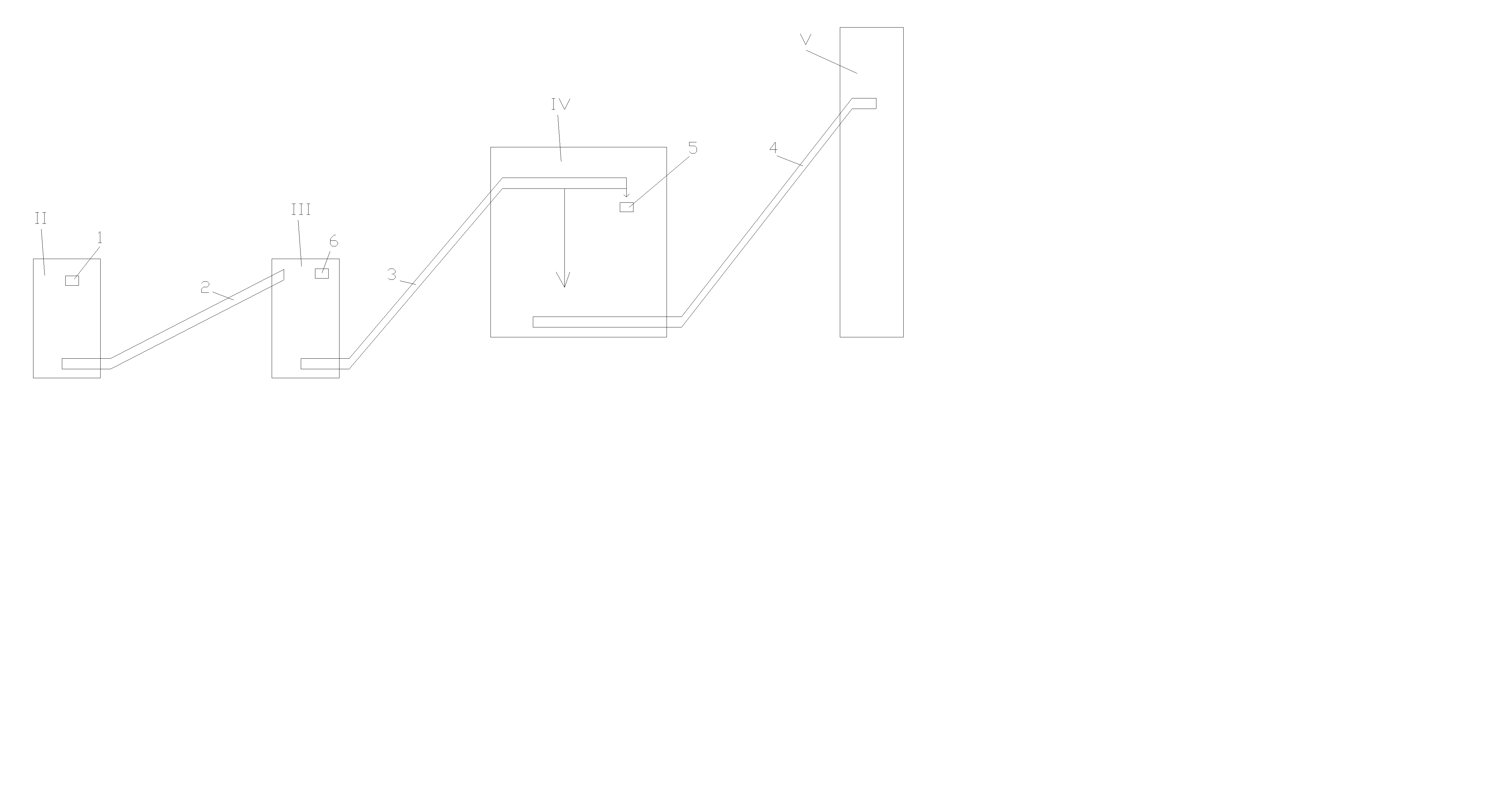

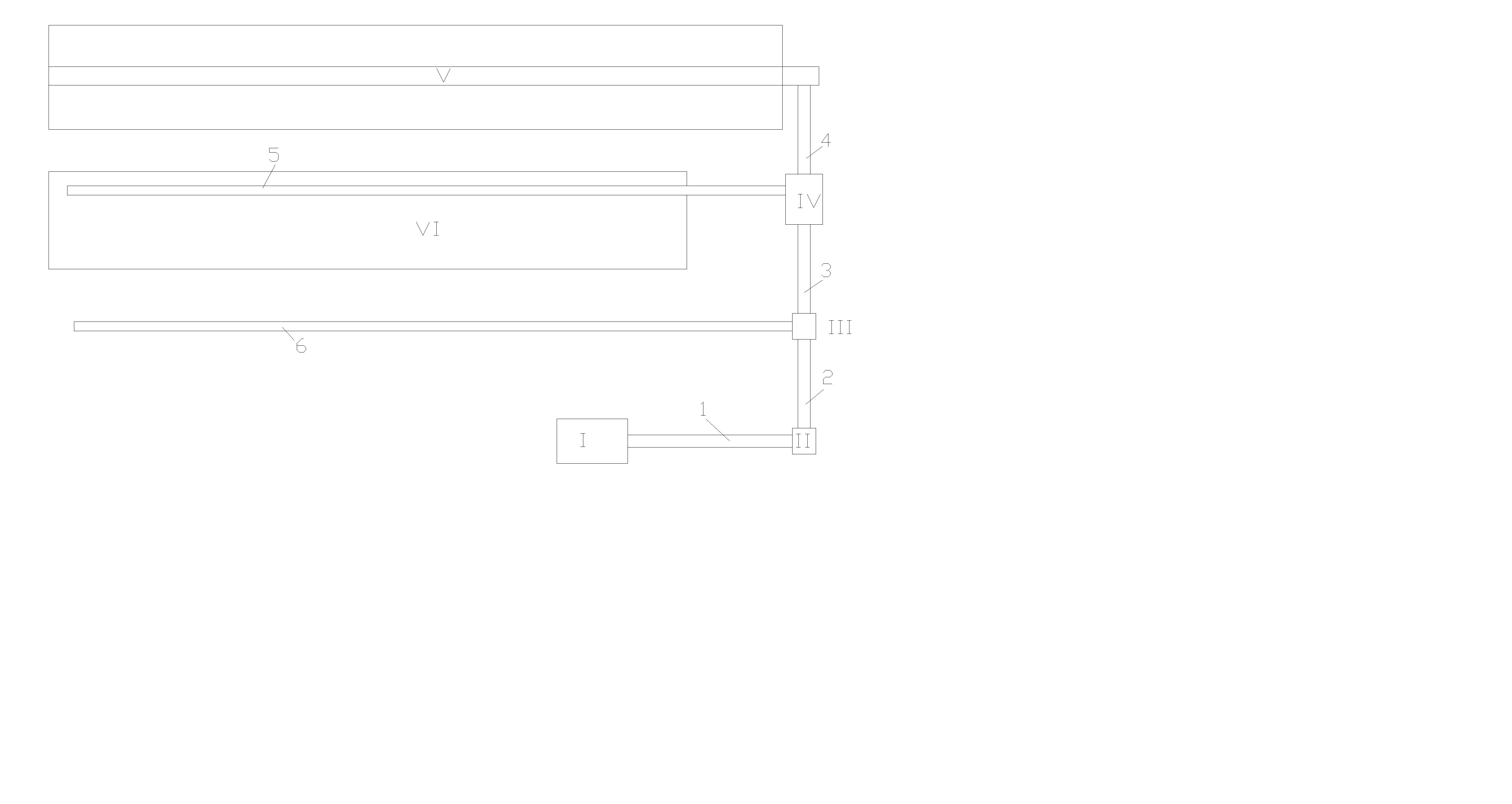

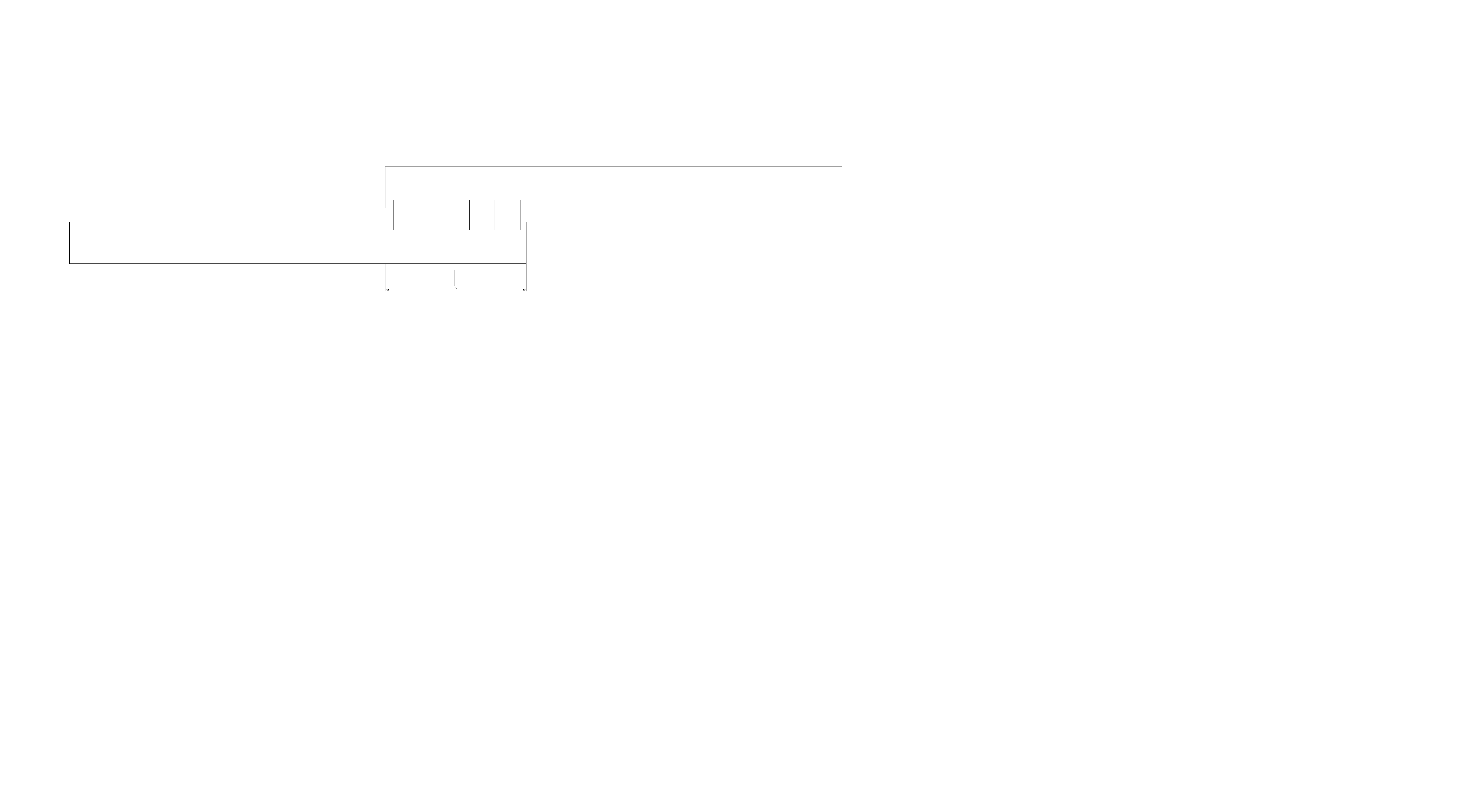

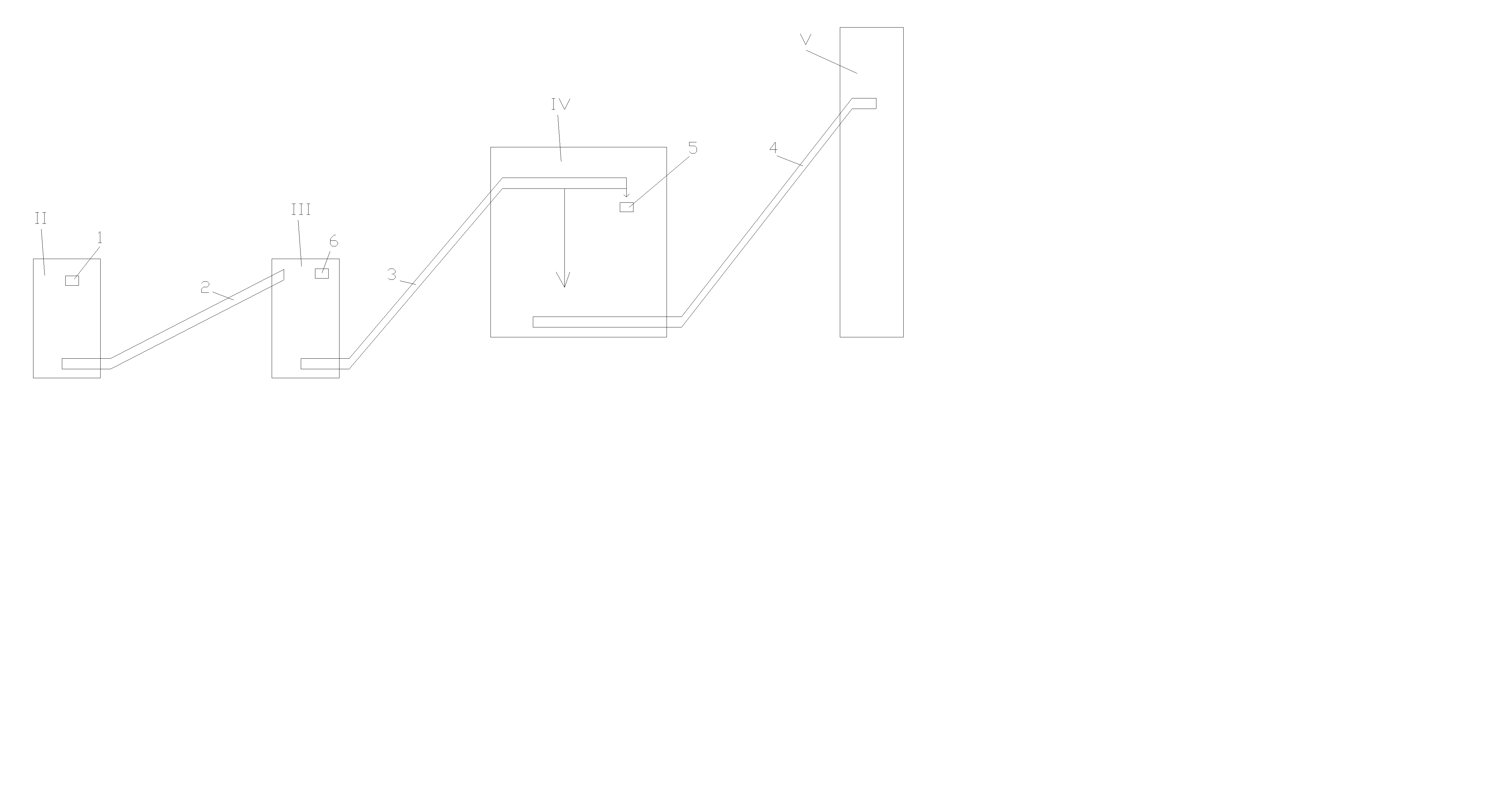

I – разгрузочное устройство; II – узел пересыпки топлива 1; III – узел пересыпки топлива 2; IV – дробильный корпус; V – главный корпус; VI – склад топлива. 1 – подземная галерея конвейеров от разгрузустройства; 2 – то же, от узла пересыпки 1 к узлу 2; 3 – эстакада конвейеров подачи топлива в дробильный корпус; 4 – то же, из дробильного в главный корпус; 5 – надземная галерея конвейеров подачи топлива на склад; 6 – подземная галерея конвейеров выдачи топлива со склада.

79. 1) Сварка в стык. Для арматуры периодического профиля большого диаметра (> 30 мм).

Вводится подкладка, куда сливается расплавленный металл.

Недостатки: подкладка, трудоемкий стык, высокая квалификация сварщика.

Альтернативный метод – соединение с помощью муфты. На стержень навинчивается муфта.

Недостатки: необходимость поставки муфт на стройплощадку.

Преимущества: не требует высокой квалификации рабочей силы.

2) Сварка внахлест (от 16 до 24 мм)

Недостатки: расход арматуры на длину l, опасность пережога арматуры и ослабление сечения, изгибающий момент в стыке при наличии растягивающих усилий, квалификация сварщика.

Разновидность:

Не дает изгибающего момента, но более трудоемкий.

Альтернатива: С помощью обжимных трубок:

3) Безсварочное соединение:

Арматурная сетка ложится одна на другую с перехлестом (l=30d)

Недостатки: большой перерасход арматуры, опасность образования пустот.

Преимущества: никакой квалификации у рабочих не требуется.

4) Петлевой стык (технологически более сложен). При возведении конструкций в монолитном железобетоне для соединения при образовании арматурных сеток и каркасов широко используется вязальная проволока (не участвует в работе конструкции, она только для закрепления арматуры во время бетонирования).

Преимущество: простая технология

80. Одним из основных требований при оценке возможности строительства АЭС является обеспечение безопасности её эксплуатации для окружающего населения, которая регламентируется нормами радиационной безопасности. Одним из мероприятий защиты окружающей среды — территории и населения от вредных воздействий при эксплуатации АЭС является организация вокруг неё санитарно-защитной зоны При выборе места строительства АЭС должна учитываться возможность создания санитарно-защитной зоны, определяемой кругом, центром которого является вентиляционная труба АЭС. В санитарно-защитной зоне запрещается проживать населению. Особое внимание должно быть обращено на исследование ветровых режимов в районе строительства АЭС с тем, чтобы располагать атомную электростанцию с подветренной стороны по отношению к населённым пунктам. Исходя из возможности аварийной протечки активных жидкостей, предпочтение отдается площадкам с глубоким стоянием грунтовых вод.

При выборе площадки для строительства атомной электростанции большое значение имеет техническое водоснабжение. Атомная электростанция — крупный водопользователь. Потребление воды АЭС незначительно, а использование воды велико, то есть в основном вода возвращается в источник водоснабжения. К АЭС, так же как и ко всем строящимся промышленным сооружениям, предъявляются требования по сохранению окружающей среды. При выборе площадки для строительства атомной электростанции необходимо руководствоваться следующими требованиями:

· земли, отводимые для сооружения АЭС, непригодны или малопригодны для сельскохозяйственного производства;

· площадка строительства располагается у водоёмов и рек, на прибрежных незатапливаемых паводковыми водами территориях;

· грунты площадки допускают строительство зданий и сооружений без проведения дополнительных дорогостоящих мероприятий;

· уровень грунтовых вод находится ниже глубины заложения подвалов зданий и подземных инженерных коммуникаций и на водопонижение при строительстве АЭС не требуется дополнительных затрат;

· площадка имеет относительно ровную поверхность с уклоном, обеспечивающим поверхностный водоотвод, при этом земляные работы сведены к минимуму.

Площадки строительства АЭС, как правило, не допускается располагать:

· в зонах активного карста;

· в районах тяжёлых (массовых) оползней и селевых потоков;

· в районах возможного действия снежных лавин;

· в районах заболоченных и переувлажнённых с постоянным притоком напорных грунтовых вод,

· в зонах крупных провалов в результате горных выработок;

· в районах, подверженных воздействию катастрофических явлений, как цунами и т. п.

· в районах залегания полезных ископаемых;

Для определения возможности строительства АЭС в намеченных районах и сравнения вариантов по геологическим, топографическим и гидрометеорологическим условиям на стадии выбора площадки проводятся конкретные изыскания по каждому рассматриваемому варианту размещения электростанции.

Инженерно-геологические изыскания проводятся в два этапа. На первом этапе собираются материалы по ранее проведенным изысканиям в рассматриваемом районе и определяется степень изученности предполагаемого места строительства. На втором этапе в случае необходимости проводятся специальные инженерно-геологические изыскания с бурением скважин и отбором грунтов, а также рекогносцировочное геологическое обследование площадки. По результатам камеральной обработки собранных данных и дополнительных изысканий должна быть получена инженерно-геологические характеристика района строительства, определяющая:

· рельеф и геоморфологию территории;

· стратиграфию, мощность и литологический состав коренных и четвертичных отложений, распространённых в районе до глубины 50—100 м;

· количество, характер, отметку залегания и условия распространения отдельных водоносных горизонтов в пределах общей глубины;

· характер и интенсивность физико-геологических процессов и явлений.

При проведении инженерно-геологических изысканий на стадии выбора площадки собираются сведения о наличии местных строительных материалов — разрабатываемых карьерах и месторождениях камня, песка, гравия и других строительных материалов. В этот же период определяются возможности использования подземных вод для технологического и хозяйственно-питьевого водоснабжения. При проектировании атомных электростанций, так же как и других крупных промышленных комплексов, выполняются ситуационные планы строительства, схемы генеральных планов и генеральные планы промышленной площадки АЭС.

81. Галерея топливоподачи – система подземных и надземных галерей с конвейерами, узлом пересыпки, дробильным корпусом и т.д., служащая для подачи топлива на склад или непосредственно в питатель угля с последующим сжиганием.

I – разгрузочное устройство; II – узел пересыпки топлива 1; III – узел пересыпки топлива 2; IV – дробильный корпус; V – главный корпус; VI – склад топлива. 1 – подземная галерея конвейеров от разгрузустройства; 2 – то же, от узла пересыпки 1 к узлу 2; 3 – эстакада конвейеров подачи топлива в дробильный корпус; 4 – то же, из дробильного в главный корпус; 5 – надземная галерея конвейеров подачи топлива на склад; 6 – подземная галерея конвейеров выдачи топлива со склада.

82.

1 – стройбаза; 2 – ОРУ; 3 – административно-бытовой корпус; 4 – турбинное отделение; 5 – градирня; 6 – реакторное отделение; 7 – вспомогательный корпус.

83.

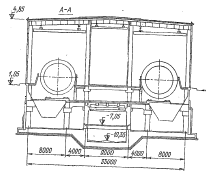

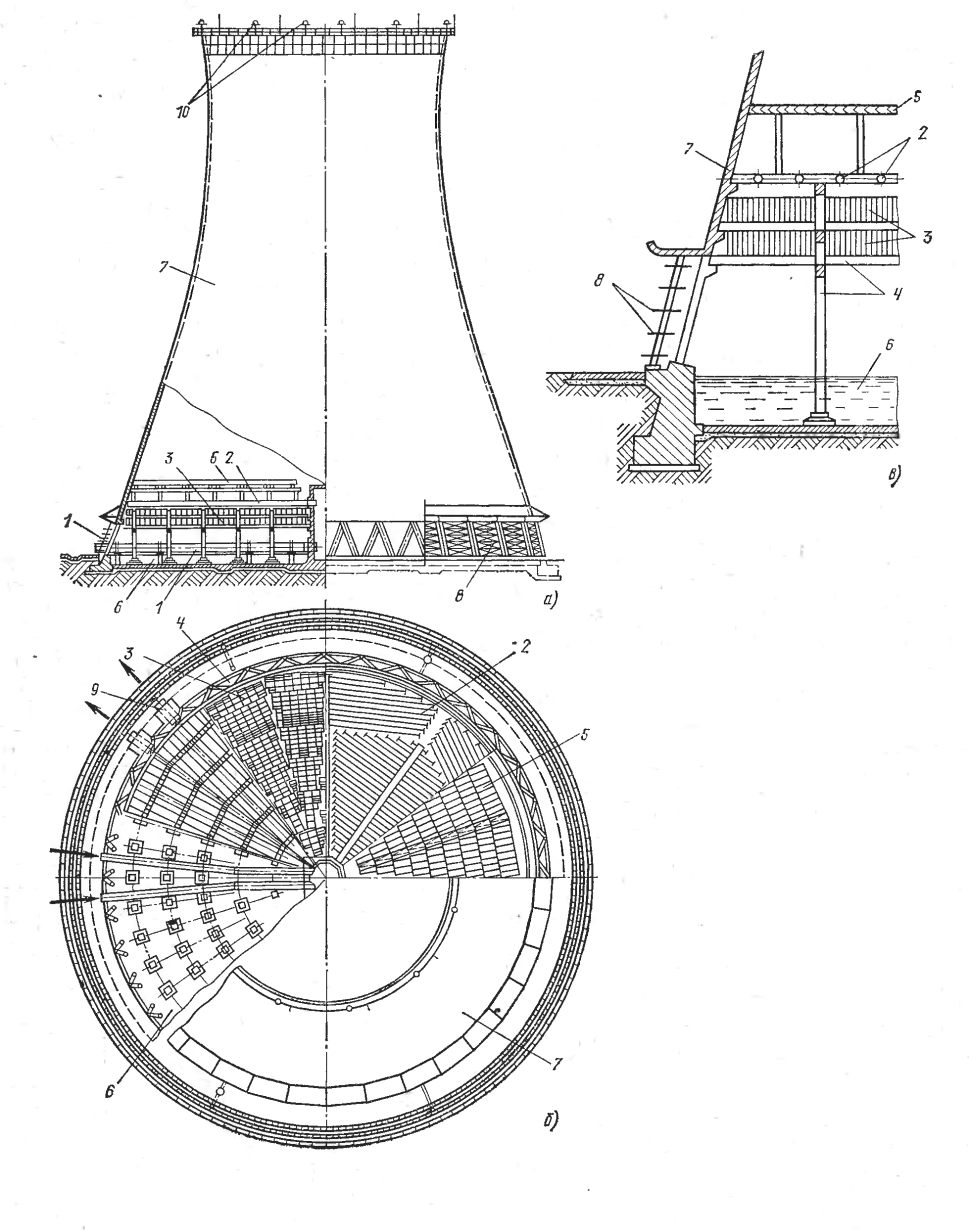

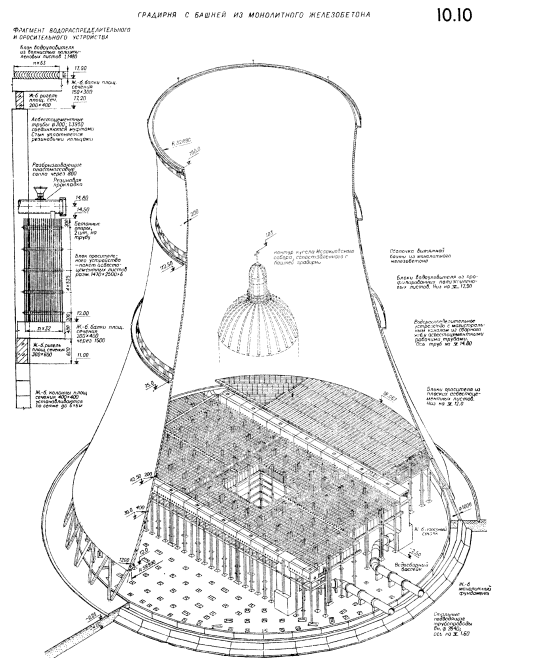

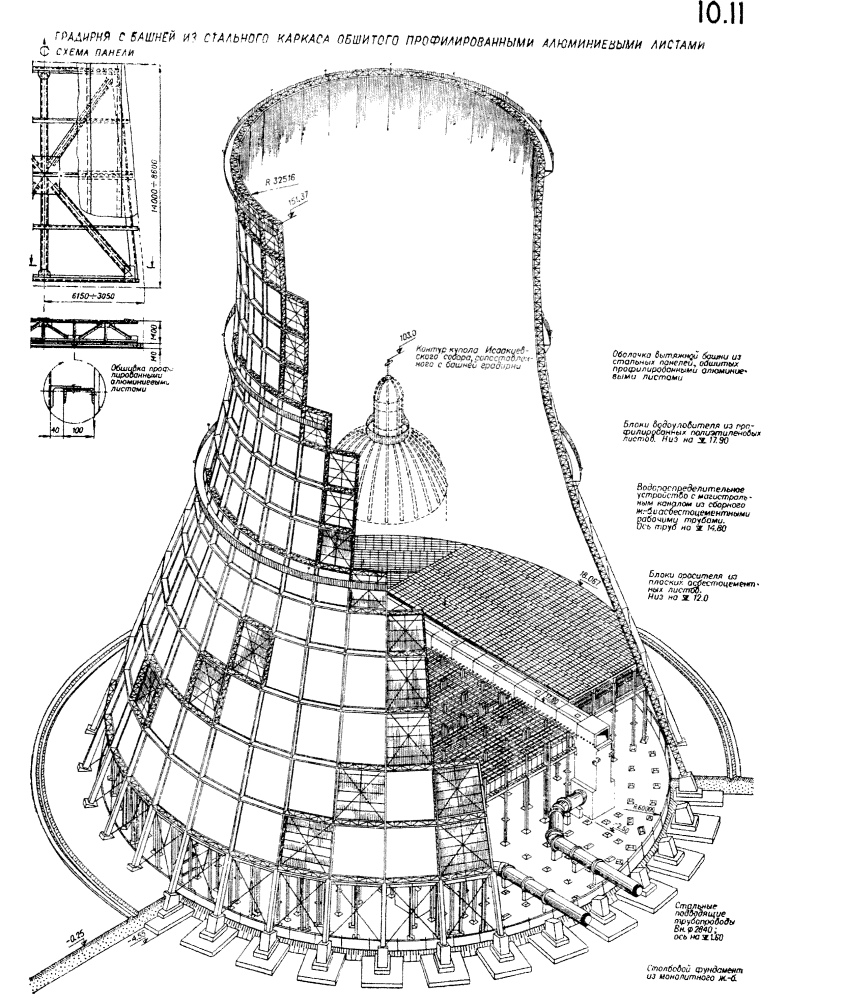

Градирня противоточного типа с естественной тягой. а – разрез и фасад, б – план, в – деталь. 1 – подводящие трубопроводы, 2 – водораспределительные трубопроводы с разбрызгивающими соплами, 3 – щиты оросительного устройства пленочного типа, 4 – каркас оросителя, 5 – водоуловитель, 6 – водосборный бассейн, 7 – вытяжная железобетонная башня гиперболоидной формы, 8 – воздухонаправляющие щиты, 9 – отводящие трубы, 10 - светоотражение

84. Существуют альтернативные способы соединения:

1) соединение с помощью муфты. На стержень навинчивается муфта.

Недостатки: необходимость поставки муфт на стройплощадку.

Преимущества: не требует высокой квалификации рабочей силы.

2) С помощью обжимных трубок:

3) Безсварочное соединение:

Арматурная сетка ложится одна на другую с перехлестом (l=30d)

Недостатки: большой перерасход арматуры, опасность образования пустот.

Преимущества: никакой квалификации у рабочих не требуется.

4) Петлевой стык (технологически более сложен). При возведении конструкций в монолитном железобетоне для соединения при образовании арматурных сеток и каркасов широко используется вязальная проволока (не участвует в работе конструкции, она только для закрепления арматуры во время бетонирования).

Преимущество: простая технология

85.

86. Двойная противоаварийная оболочка выполняет функции локализующей системы безопасности, ограничивающей зону локализации аварии (ЗЛА) здания реактора. Двойная оболочка состоит из внутренней герметичной оболочки из предварительно напряженного железобетона, а также наружной железобетонной оболочки, которая совместно с плитой перекрытия на отметке 0,000 ограничивает межоболочечное пространство.

В межоболочечном пространстве поддерживается разряжение для возможного сбора протечек паровоздушной среды из зоны локализации аварии в аварийных режимах.

Наружная и внутренняя железобетонные оболочки выполняют так же функции биологической защиты от ионизирующих излучений.

2015-09-06

2015-09-06 5590

5590