Расчет на усталость при циклических контактных напряжениях, также как и при циклических нормальных или касательных напряжениях базируется на кривых усталости.

Расчет на усталость при циклических контактных напряжениях, также как и при циклических нормальных или касательных напряжениях базируется на кривых усталости.

Для прямозубых передач, а также для косозубых передач с небольшой разностью твердости зубьев шестерни и колеса за расчетное принимается меньшее из двух допускаемых напряжений, определенных для материала шестерни [sH]1 и колеса [sH]2. При твердости больше НВ 350 за расчетное контактное напряжение принимают среднее из [sH]1 и [sH]2, но не более 1,25 [sH]min (меньшее из двух) — для цилиндрических и 1,15 [sH]min — для конических передач.

При НВ1 — НВ2 ³ 70

— в числителе для цилиндрических, в знаменателе для конических передач.

— в числителе для цилиндрических, в знаменателе для конических передач.

sH0 — предел контактной выносливости определяется по кривым усталости. SH = 1,1 — коэффициент безопасности (при нормализации, улучшении или объемной закалке — однородная структура по объему), SH = 1,2 — коэффициент безопасности при поверхностной закалке, цементации, азотировании — неоднородная структура).

KHL — коэффициент долговечности учитывает влияние срока службы и режима нагрузки передачи:

, где m = 6 — показатель степени кривой усталости для контактных напряжений. При KHL < 1 принимают KHL= 1.

, где m = 6 — показатель степени кривой усталости для контактных напряжений. При KHL < 1 принимают KHL= 1.

При переменном режиме вместо NHi принимают NHE — эквивалентное число циклов по формуле:

, при m = 6. при расчетах часто вместо отношения напряжений используют отношение моментов, то есть:

, при m = 6. при расчетах часто вместо отношения напряжений используют отношение моментов, то есть:  напряжения пропорциональны квадратным корням из нагрузок.

напряжения пропорциональны квадратным корням из нагрузок.

При расчете допускаемых напряжений изгиба по аналогии с расчетом допускаемых контактных напряжений:

где SF - принимают по таблицам в справочной литературе. sF - определены экспериментально для каждого материала, KFC - коэффициент, учитывающий двухстороннее приложения нагрузки, KFC=1 - односторонняя нагрузка; KFC - реверсивная нагрузка, большие значения при НВ > 350

где SF - принимают по таблицам в справочной литературе. sF - определены экспериментально для каждого материала, KFC - коэффициент, учитывающий двухстороннее приложения нагрузки, KFC=1 - односторонняя нагрузка; KFC - реверсивная нагрузка, большие значения при НВ > 350

KFL — методика расчета аналогична расчету KHL:

шлифованные зубья;

шлифованные зубья;

при НВ>350 и нешлифованной поверхностей зубьев;

при НВ>350 и нешлифованной поверхностей зубьев;

81. РАСЧЕТ ПРОЧНОСТИ ЗУБЬЕВ ПО НАПРЯЖЕНИЯМ ИЗГИБА.

Зуб имеет сложное напряженное состояние — см. рис. 8.10. Наибольшие напряжения изгиба образуются у корня зуба в зоне перехода эвольвенты в галтель. Здесь же наблюдаются концентрация напряжений. Для того чтобы по возможности просто получить основные расчетные зависимости и уяснить влияние основных параметров на прочность зубьев, рассмотрим вначале приближенный расчет, а затем введем поправки в виде соответствующих коэффициентов. Допустим следующее (рис.):

1. Вся нагрузка зацепления передается одной парой зубьев и приложена к вершине зуба. Практика подтверждает, что этот худший случай справедлив для 7-й, 8-й и более низких степеней точности, ошибки изготовления которых не могут гарантировать наличие двухпарного зацепления. Например (см. рис. 8.16), ошибки шага приводят к тому, что зубья начинают зацепляться вершинами еще до выхода на линию зацепления. При этом вместо теоретического двухпарного зацепления будет однопарное.

2. Зуб рассматриваем как консольную балку, для которой справедлива гипотеза плоских сечений или методы сопротивления материалов. Фактически зуб подобен выступу, у которого размеры поперечного сечения соизмеримы с размерами высоты. Точный расчет напряжёний в таких элементах выполняют методами теории упругости [35]. Результаты точного расчета используют для исправления приближенного расчета путем введения теоретического коэффициента концентрации напряжений (см. ниже). На расчетной схеме  , где Ft— окружная сила; aw — угол, определяющий направление нормальной силы Fn к оси симметрии зуба. Угол a ' несколько больше угла Зацепления aw. Связь между ними — a '= aw + Da

, где Ft— окружная сила; aw — угол, определяющий направление нормальной силы Fn к оси симметрии зуба. Угол a ' несколько больше угла Зацепления aw. Связь между ними — a '= aw + Da

1 Силу Fn переносят по линии действия на ось симметрии зуба и раскладывают на составляющие

,

,

Напряжение в опасном сечении, расположенном вблизи хорды основной окружности:  , где

, где  — момент сопротивления сечения при изгибе; A=-bws — площадь. Знак (—) в формуле указывает, что за расчетные напряжения принимают напряжения на растянутой стороне зуба, так как в большинстве случаев практики именно здесь возникают трещины усталостного разрушения (для стали растяжение опаснее сжатия).

— момент сопротивления сечения при изгибе; A=-bws — площадь. Знак (—) в формуле указывает, что за расчетные напряжения принимают напряжения на растянутой стороне зуба, так как в большинстве случаев практики именно здесь возникают трещины усталостного разрушения (для стали растяжение опаснее сжатия).

Значения l и s неудобны для расчетов. Используя геометрическое подобие зубьев различного модуля, эти величины выражают через безразмерные коэффициенты:

где m — модуль зубьев. После подстановки и введения расчетных коэффициентов получают:

где КF — коэффициент расчетной нагрузки; КT — теоретический коэффициент концентрации напряжений.

где КF — коэффициент расчетной нагрузки; КT — теоретический коэффициент концентрации напряжений.

Далее обозначают:  , коэффициент формы зуба (для наружных зубьев (см. рис. 8.20). Этот коэффициент уже рассчитан в зависимости от числа зубьев и табулирован в справочной литературе. Для колес с внутренними зубьями приближенно можно принимать YF = 3,5... 4, большее значение применьших z.

, коэффициент формы зуба (для наружных зубьев (см. рис. 8.20). Этот коэффициент уже рассчитан в зависимости от числа зубьев и табулирован в справочной литературе. Для колес с внутренними зубьями приближенно можно принимать YF = 3,5... 4, большее значение применьших z.

При этом для прямозубых передач расчетную формулу записывают виде:

где [sF] — допускаемое напряжение изгиба.

где [sF] — допускаемое напряжение изгиба.

Для проектных расчетов по напряжениям изгиба формулу решают относительно модуля путем замены bw =ym m;

и далее, принимая приближенно KFv = 1,5, получают

и далее, принимая приближенно KFv = 1,5, получают  значениями z1 и ym задаются согласно рекомендациям.

значениями z1 и ym задаются согласно рекомендациям.

YF безразмерный коэффициент, значения которого зависят только от формы зуба (размеры l', s', a¢) и в том числе от формы его галтели (коэффициент Кt). Форма зуба, при одинаковом исходном контуре инструмента, зависит в основном от числа зубьев колеса z и коэффициента смещения инструмента х.

Рассмотрим эту зависимость.

Влияние числа зубьев на форму и прочность зубьев. На рис 8.21 показанo изменение формы зуба в зависимости от числа зубьев колес. чанных без смещения с постоянным модулем. При z ® ¥ колесо превращается в рейку, и зуб приобретает прямолинейные очертания. С уменьшением z уменьшается толщина зуба у основания и вершины, а также увеличиваегся кривизна эвольвентного профиля Такое изменение формы приводит к уменьшению прочности зуба.

При дальнейшем уменьшении z появляется подрезание ножки зуба (штриховая линия на рис. 8.21), прочность зуба существенно снижается. При нарезании инструментом реечного типа для прямозубых передач число зубьев на границе подрезания Z min = 17.

82. РАСЧЕТ ЗУБЧАТЫХ ЦИЛИНДРИЧЕСКИХ ПЕРЕДАЧ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ.

Согласно ГОСТ 21354 — 75 формула для расчета контактных напряжений приведена в следующим виде:

Где

Где

эту формулу используют для проверочного расчета передачи, когда все необходимые размеры и другие параметры передачи известны.

При проектном расчете необходимо определить размеры передачи по заданным основным характеристикам: крутящему моменту Т1 или Т2 и передаточному числу u.

С этой целью формулу решают относительно d1 или аw. Другие неизвестные параметры оценивают приближенно или выбирают по рекомендациям на основе накопленного опыта. В нашем случае принимаем dw1» d1; aw» a = 20°; (sin 2a» 0,6428); KHv» 1,15; (Этот коэффициент зависит отокружной скорости V, которая пока неизвестна, поэтому принимаем некоторое среднее значение. При этом из составляющих коэффициента KH остается коэффициент KHb.

Обозначим yba = bw/d1 — коэффициент ширины шестерни относительно диаметра.

Подставляя эти значения в исходную формулу и решая ее относительно диаметра находим:

Решая относительно межосевого расстояния аw, заменяя Т1 = Т2/u; d1 = 2аw /(u+1) и вводим yba = bw/a — коэффициент ширины колеса относительно межосевого расстояния. После преобразования, с учетом зависимости ybd = 0,5 yba(u+1) получаем:

При расчете передач с цилиндрическими зубчатыми колесами чаще используют именно последнюю формулу, так как габариты передачи определяет преимущественно межосевое расстояние.

По тем же соображениям в формуле момент Т1 заменяют на Т2. Значения момента Т2 — на ведомым валу является одной из основных характеристик передачи, интересующих потребителя (обычно указано в техническом задании).

В приложении к ГОСТ 21354 — 75 для стальных зубчатых колес формулы расчета записаны ввиде:

где для стальных прямозубых колес:

для косозубых колес:

83. РАСЧЕТ НÀ НАДЕЖНОСТЬ СБОРОЧНЫХ ЕДИНИЦ

Сборочные единицы (узлы) и машин рассчитываются на надежность одними и теми же методами и именуются механическими системами. Механические системы могут состоять из элементов как в виде деталей машин (при расчете сборочных единиц), так и из деталей и сборочные единиц (при расчете машин). Надежность является комплексным свойством, охватывающим безотказность, долговечность, ремонтопригодность и сохраняемость механических систем.

Безотказность является одной из важнейших характеристик надежности и определяется как вероятность безотказной работы механической системы в пределах заданного времени работы или требуемой наработки.

Вероятность безотказной работы механической системы может быть рассчитана различными методами, применение которых предопределяется, как правило, характером исходных данных. Наиболее употребительными являются расчеты на основе вероятностей безотказной работы отдельных элементов механических систем, например деталей машин и по интенсивности отказов невосстанавливаемых систем.

Метод расчета по интенсивности отказов может быть использован и для расчета надежности восстанавливаемых систем, но до первого отказа или - после восстановления, но также до первого отказа после ремонта, т.е. при таких расчетах не учитывается время, потребное на ремонт, в то время как надежность восстанавливаемых систем рассчитывается с учетом всех потерь времени.

Интенсивностью отказов называется отношение числа отказавших образцов элементов или систем в единицу времени к среднему числу образцов, исправно работающих в данный отрезок времени при условии, что отказавшие образцы не восстанавливаются и не заменяются новыми. Эта характеристика обычно обозначается l(t) и в ряде литературных источников называется также опасностью отказов, лямбда-характеристикой, или почасовой характеристикой

Согласно определению

где n(t) - число отказов образцов в интервале времени от

где n(t) - число отказов образцов в интервале времени от  до

до

- среднее число исправно работающих образцов в интервале D t; Ni, Ni+1 - соответственно число исправно работающих образцов в начале и в конце интервала D t.

- среднее число исправно работающих образцов в интервале D t; Ni, Ni+1 - соответственно число исправно работающих образцов в начале и в конце интервала D t.

Выражение (24) отображает статистическое определение интенсивности отказов, а ее вероятностным определением является

где f(t) и F(t) - соответственно плотность и функция распределения случайной величины, которой в рассматриваемом случае является время возникновения отказа.

где f(t) и F(t) - соответственно плотность и функция распределения случайной величины, которой в рассматриваемом случае является время возникновения отказа.

Зависимость между вероятностью безотказной работы и интенсивностью отказов отображаются следующим образом:

. Как следует из зависимости (25), вероятность безотказной работы может быть определена наиболее просто при постоянной интенсивности отказов, например при отображении времени отказов экспоненциальным распределением

. Как следует из зависимости (25), вероятность безотказной работы может быть определена наиболее просто при постоянной интенсивности отказов, например при отображении времени отказов экспоненциальным распределением

Поскольку

Поскольку  то

то  Отказы механических систем являются, как правило, следствием постепенного накопления повреждений, например усталостного характера, ила ухудшения свойств из-за износа, причем отличительной особенностью отказов механических систем является их проявление с "задержкой” т.е. отказы возникают по истечении некоторого времени безотказной работы. Время отказов таких систем отображается трехпараметрическими распределениями, например Вейбулла и логарифмически нормального, позволяющими отображать при помощи параметра положения, т.е. "задержки", сдвиг распределений относительно начала координат. Для механических систем, отказы которых на начальном этапе эксплуатации маловероятны, но не исключены, характерным может оказаться бета-распределение с отрицательной асимметрией.

Отказы механических систем являются, как правило, следствием постепенного накопления повреждений, например усталостного характера, ила ухудшения свойств из-за износа, причем отличительной особенностью отказов механических систем является их проявление с "задержкой” т.е. отказы возникают по истечении некоторого времени безотказной работы. Время отказов таких систем отображается трехпараметрическими распределениями, например Вейбулла и логарифмически нормального, позволяющими отображать при помощи параметра положения, т.е. "задержки", сдвиг распределений относительно начала координат. Для механических систем, отказы которых на начальном этапе эксплуатации маловероятны, но не исключены, характерным может оказаться бета-распределение с отрицательной асимметрией.

Ниже приводятся выражения плотности f(t) вероятности безотказной работы p(t) и интенсивности отказов l(t) распределении Вейбулла 1, логарифмически нормального 2 и бета-распределения 3, на рис. 11 дано их графические изображения.

2. Логарифмически нормальное распределение'

3. Бета-распределение:

В этих выражениях a, b, m, (среднее значение), S (среднее квадратическое отклонение) ¾ параметров распределений, t0 ¾ параметр положения, К - параметр формы. В табл. 3 приведены [8, 9] интенсивности отказов наиболее употребительных элементов механических систем на базе 105 часов, а в табл. 4 - поправочные коэффициенты Кl [9], учитывающие в виде произведения Кl ×l отличие лабораторных условий, в которых получены l, от реальных.

В этих выражениях a, b, m, (среднее значение), S (среднее квадратическое отклонение) ¾ параметров распределений, t0 ¾ параметр положения, К - параметр формы. В табл. 3 приведены [8, 9] интенсивности отказов наиболее употребительных элементов механических систем на базе 105 часов, а в табл. 4 - поправочные коэффициенты Кl [9], учитывающие в виде произведения Кl ×l отличие лабораторных условий, в которых получены l, от реальных.

Следует иметь в виду, что результаты расчетов на надежность по справочным данным интенсивностей отказов могут служить лишь для ориентировочной оценки вероятности безотказной работы, поскольку ориентировочными и меняющимися в широком диапазоне являются значения самих интенсивностей отказов.

При расчете на надежность механических систем без резервирования структурная схема изображается в виде последовательно соединенных элементов (рис. 12), а вероятность безотказной работы всей системы определяется как произведение вероятностей ее элементов

84. РАСЧЕТ ПРОЧНОСТИ КОНИЧЕСКИХ КОЛЕС С НЕ ПРЯМЫМИ ЗУБЬЯМИ

Выполняют по параметрам биэквивалентного колеса (двойное приведение).

Диаметр и число зубьев биэквивалентного колеса:

85. РАСЧЕТ НА ПРОЧНОСТЬ СТЕРЖНЯ ВИНТА (БОЛТА) ПРИ РАЗЛИЧНЫХ СЛУЧАЯХ НАГРУЖЕНИЯ

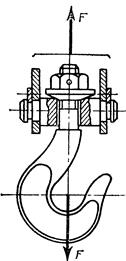

Стержень винта нагружен только внешней растягивающей силой. Примером служит нарезанный участок крюка для подвешивания груза (рис. 1.18). Опасным является сечение, ослабленное нарезкой. Площадь этого сечения оценивают приближенно по внутреннему диаметру d1 резьбы. Условие прочности по напряжениям растяжения в стержне:

(1.16)

(1.16)

Допускаемые напряжения см. справочную литературу.

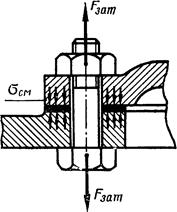

Болт затянут, внешняя нагрузка отсутствует. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рис. 1.19). В этом случае стержень болта растягивается осевой силой Fзат возникающей от затяжки болта, и закручивается моментом сил в резьбе Тр—см. формулу (1.5), где F равна Fзат. Напряжение растяжения от силы Fзат,

Напряжение кручения от момента ТР:

Напряжение кручения от момента ТР:

Требуемое значение силы затяжки Fзат = А sсм, где А — площадь стыка деталей, приходящаяся на один болт, sсм — напряжение смятия в стыке деталей, значение которого выбирают по условиям герметичности.

Требуемое значение силы затяжки Fзат = А sсм, где А — площадь стыка деталей, приходящаяся на один болт, sсм — напряжение смятия в стыке деталей, значение которого выбирают по условиям герметичности.

Прочность болта определяют по эквивалентному напряжению:

(1.18)

(1.18)

Вычисления показывают, что для стандартных метрических резьб,sэкв= 1,3 s.

Это позволяет рассчитывать прочность болтов по упрощенной формуле:

(1.19) Расчетами и практикой установлено, что болты с резьбой меньше M10....М12 можно разрушить при недостаточно квалифицированной затяжке. Например, болт с резьбой Мб разрушается при силе на ключе, равной 45Н; болт с резьбой М12 — при силе 180 H (см. табл. 1.6). Поэтому в среднем и тяжелом машиностроении не рекомендуют применять болты малых диаметров (меньше М8). На некоторых заводах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент больше установленного. В таком случае отпадает необходимость ограничивать применение болтов малых диаметров (при условии, что ключи предельного момента применяют и в эксплуатации).

(1.19) Расчетами и практикой установлено, что болты с резьбой меньше M10....М12 можно разрушить при недостаточно квалифицированной затяжке. Например, болт с резьбой Мб разрушается при силе на ключе, равной 45Н; болт с резьбой М12 — при силе 180 H (см. табл. 1.6). Поэтому в среднем и тяжелом машиностроении не рекомендуют применять болты малых диаметров (меньше М8). На некоторых заводах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент больше установленного. В таком случае отпадает необходимость ограничивать применение болтов малых диаметров (при условии, что ключи предельного момента применяют и в эксплуатации).

86. РАСЧЕТ ОТКРЫТЫХ ЧЕРВЯЧНЫХ ПЕРЕДАЧ.

Открытые червячные передачи рассчитывают на контактную прочность как и закрытые, так как для них опасность заедания более существенна чем закрытых.

Иногда в открытых передачах при большом числе зубьев прочность на изгиб оказывается недостаточной. В этих редких случаях определяют модуль зацепления из проектного расчета на изгиб:

где Kиз = 1,5 — коэффициент учитывающий изнашивание, q - задаются по ГОСТ 19672—74.

87. УПРОЩЕННЫЙ (УСЛОВНЫЙ) РАСЧЕТ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ

Упрощенный расчет подшипников скольжения основан на опыте конструирования и эксплуатации узлов трения машин, работающих в сходных условиях.

Расчет представляет собой проверку условий: 1) ρ < [р]; 2) ρν < [рv], где ρ = Fr/(ld) - среднее давление в подшипнике; l и d - длина и диаметр цапфы; ν - скорость скольжения. Данные о [р] и [ρv] приводятся в таблицах. Они представляют собой среднестатистические величины, характеризующие определенные конструкции.

Тепловыделение в подшипнике (Вт) W = F Tρω = f Frv.

Значения коэффициентов трения, подставляемые в формулы для Fтр и W, должны назначаться исходя из режима трения подшипника: граничного или смешанного. Соответствующие данные приводятся в справочниках

2015-09-06

2015-09-06 6710

6710