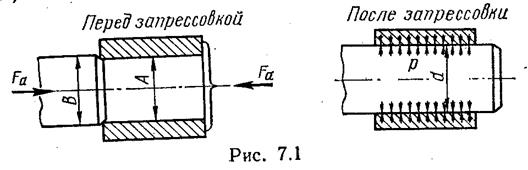

Натягом N называется положительная разность диаметров вала и отверстия. N = B — A. После сборки диаметр посадочного отверстия становится общим. На поверхности посадки возникает удельное давление р и соответствующие ему силы трения, которые обеспечивают неподвижность соединения. В инженерной практике такое соединение называют прессовым.

Нагрузочная способность прессового соединения прежде всего зависит от натяга, значение которого устанавливают в соответствии с нагрузкой. Практически расчетный натяг очень невелик, он измеряется микрометрами и не может быть выполнен точно. Неизбежные погрешности производства приводят к рассеиванию натяга, а, следовательно, и к рассеиванию нагрузочной способности соединения. Рассеивание натяга регламентируется стандартом допусков и посадок. Изучение допусков и посадок является предметом курса «Допуски и технические измерения». В курсе «Детали машин» излагается расчет прочности соединения.

Сборку любого прессового соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала.

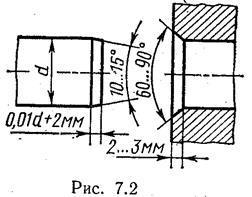

Прессование — распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов. Шабровка и смятие шероховатостей приводят к ослаблению прочности соединения до полутора раз; по сравнению со сборкой нагревом или охлаждением. Для облегчения сборки и уменьшения шабровки концу вала и краю отверстия рекомендуют придавать  коническую форму.

коническую форму.

Шабровка поверхностей контакта устраняется полностью при сборке по методу нагревания втулки (до 200...400°С) или охлаждения вала (твердая углекислота — 79°С, жидкий воздух — 196°С). Недостатком метода нагревания является возможность изменения структуры металла, появление окалины и коробления. Метод охлаждения свободен от этих недостатков.

Необходимую разность температур t нагрева втулки или охлаждения вала, обеспечивающую свободную сборку, подсчитывают по формуле t=(Nmax+S0)/(a d), где Nmах — наибольший натяг посадки; S0 - минимально необходимый зазор, обеспечивающий свободную сборку (рекомендуется принимать равным минимальному зазору посадки H7/g6), a — температурный коэффициент линейного расширения (для стали и чугуна a» 10 10-6 °С); d — номинальный диаметр посадки.

Нагрузочная способность соединения зависит от величины натяга. Сборку обычно производят: прессованием, охлаждением вала или нагревом втулки.

Условие прочности при нагружении осевой силой:

, где р — давление на поверхности контакта, К = 1,5 — 2 — коэффициент запаса прочности, l — длина втулки, d — диаметр соединения.

, где р — давление на поверхности контакта, К = 1,5 — 2 — коэффициент запаса прочности, l — длина втулки, d — диаметр соединения.

При нагружении соединения крутящим моментом условие прочности имеет вид:

При совместном действии осевой силы Fa и крутящего момента Т условие прочности примет вид:

Удельное давление связано с натягом зависимостью:

где N — расчетный натяг,

Е1 и Е2 — модули упругости, m1 и m2 — коэффициенты Пуассона материалов вала и втулки. Расчет при нагружении изгибающим моментом проработать самостоятельно (Иванов М.Н. Детали машин).

2015-09-06

2015-09-06 1002

1002