Каждый раз, когда зуб фрезы врезается в заготовку, пластина подвергается ударной нагрузке, величина которой зависит от сечения стружки, обрабатываемого материала и типа операции. Для процесса фрезерования очень важно обеспечить наилучший контакт режущих кромок с обрабатываемым материалом при входе и выходе каждого зуба, что достигается за счет правильного положения фрезы.

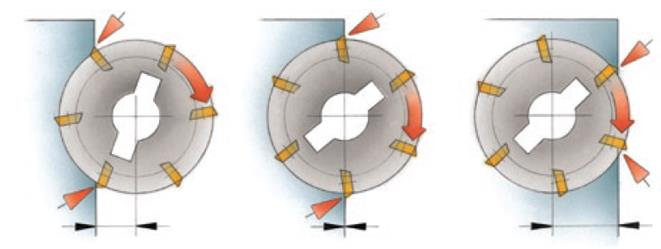

Рис. 10. Условия выхода и входа в резание при различном расположении фрез.

В первом случае (1) ось фрезы значительно смещена от края заготовки и удар при врезании приходится на вершину пластины, которая является самой чувствительной частью инструмента. Последней из зоны резания выходит также вершина пластины, нагрузка мгновенно прекращается, что создает своеобразный разгрузочный удар.

Во втором случае (2) ось фрезы расположена над краем заготовки. Пластина выходит из зоны резания, когда толщина стружка максимальна. При таком положении фрезы возникают ударные нагрузки при входе и выходе.

В третьем случае (3) центр фрезы находится над обрабатываемой поверхностью и довольно далеко от ее края. Первоначальный контакт с обрабатываемой заготовкой происходит в некотором отдалении от чувствительной вершины пластины. При выходе из зоны резания пластина освобождается от нагрузки постепенно.

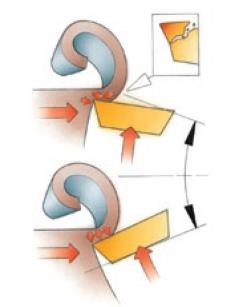

Характер выхода пластины из зоны резания имеет большое значение. В конце процесса резания незначительное количество еще не срезанного материала может уменьшить задний угол. Возникновение растягивающего напряжения вдоль поверхности пластины в момент отрыва стружки очень неблагоприятно, так как может привести к поломке пластины (твердый сплав плохо работает на растяжение), а также к образованию заусенца на обрабатываемой детали. Ситуация становится критической, если центр фрезы совпадает или расположен близко к краю заготовки. При выходе из резания угол между передней поверхностью пластины и краем заготовки должен быть благоприятен для состояния режущей кромки, а не способствовать ее разрушению. Большие трудности возникают при наличии раковин в обрабатываемой заготовке. Приходится применять пластины с более прочной режущей кромкой или даже выбрать фрезу другого диаметра или шага. Каждая фрезерная операция должна быть внимательно проанализирована для того чтобы выбрать наилучшую фрезу и пластины к ней.

Рис. 11. Влияние положения фрезы на нагрузку режущей кромки при выходе из зоны резания.

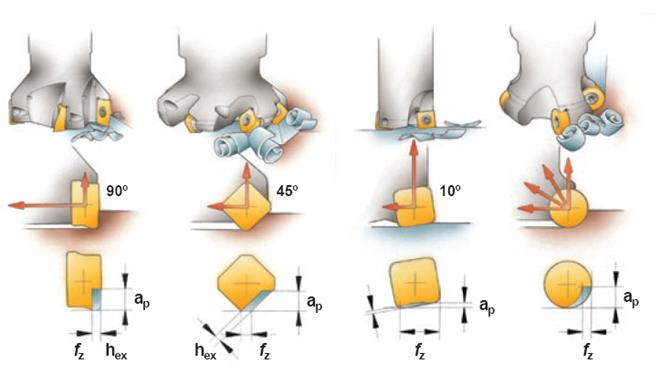

Влияние главного угла в плане на процесс фрезерования.

На толщину срезаемого слоя при фрезеровании влияет главный угол в плане, который измеряется между главной режущей кромкой пластины и обрабатываемой поверхностью. Также главный угол в плане оказывает влияние на силы резания и стойкость инструмента. Уменьшение угла в плане ведет к образованию более тонкой стружки для данного диапазона подач. Уменьшение толщины стружки происходит из-за распределения одного и того же объема снимаемого металла на большей длине режущей кромки. При меньшем угле в плане режущая кромка постепенно входит в работу и выходит их нее. Это уменьшает радиальную составляющую силы резания и защищает режущую кромку от возможных поломок. С другой стороны, неблагоприятным фактором является увеличение осевой составляющей силы резания, что вызывает ухудшение шероховатости поверхности тонкостенных деталей. В основном фрезы выпускаются с главным углом в плане 45, 90 и 10°, а также фрезы с круглыми пластинами.

Рис. 12. Влияние главного угла в плане на направление сил резания и толщину срезаемого слоя.

При угле в плане 90° сила резания направлена в основном радиально в соответствии с направлением подачи. Это означает, что обрабатываемая поверхность не подвергается большому давлению, что благоприятно для нежестких заготовок. Основная область применения таких фрез – обработка прямоугольных уступов.

При работе фрезой с углом в плане 45° осевые и радиальные силы резания практически одинаковы и потребляемая мощность невысока. Это фрезы универсального применения. Особенно они рекомендуются для обработки материалов, дающих элементную стружку и склонных к выкрашиваниям при значительных радиальных усилиях на выходе инструмента. При врезании инструмента меньше нагрузка на режущую кромку и меньше склонность к вибрациям при больших вылетах инструмента или при закреплении в приспособлениях с небольшими усилиями зажима. Меньшая толщина срезаемого слоя при угле в плане 45° позволяет увеличивать минутную подачу стола, т.е. повысить производительность обработки.

Фрезы с углом в плане 10° рекомендуются для продольного фрезерования с большими подачами и плунжерного фрезерования, когда характерны небольшие толщины стружки и высокие скоростные параметры. Преимуществом обработки такими фрезами являются низкие радиальные усилия резания. А также преобладание осевой составляющей силы резания как при радиальном, так и при осевом направлении подачи, что уменьшает склонность к вибрациям и предоставляет большие возможности для увеличения скоростей снятия материала.

У фрез с круглыми пластинами главный угол в плане меняется от 0 до 90° в зависимости от глубины резания. Эти фрезы имеют очень прочную режущую кромку и могут работать при больших подачах стола, поскольку образуют довольно тонкую стружку на большой длине режущей кромки. Фрезы с круглыми пластинами рекомендуется применять для обработки труднообрабатываемых материалов, таких как титан и жаропрочные сплавы. Направление сил резания меняется вдоль радиуса пластины, поэтому направление суммарной нагрузки зависит от глубины резания. Современная геометрия круглых пластин делает их более универсальными, обеспечивая стабильность процесса резания, меньшую потребляемую мощность и, соответственно, меньшие требования к жесткости оборудования. В настоящее время эти фрезы широко используются для снятия больших объемов металла.

2015-09-06

2015-09-06 2648

2648