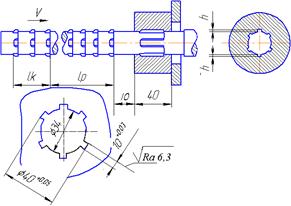

Протянуть шесть шлицев по размерам на чертеже. Материал детали - углеродистая сталь 45, σ в=65 кгс/мм2(650МПа). Протяжка изготовлена из стали Р6М5, стойкость протяжки Т =240 мин (рис. 2.8).

Обработка производится на горизонтально-протяжном станке модели 7А540, имеющим максимальное усилие протягивания Р =40т, наибольшую длину хода L =2000 мм, мощность станка N ст=40 кВт и скорость обратного (холостого) хода V х=20 м/мин. Скорость рабочего хода V Р=1,5…6,8 м/мин (регулируется бесступенчато).

1. Глубина резания h ={(D - d) n }/2 мм; h ={(40-34)6}/2=18 мм.

2. Подача (подъем на зуб) Sz =0,05…0,08 мм (таблица 2.32) Принимаем среднюю величину Sz =0,065 мм

Рис. 2.8-Протягивание отверстия | 3. Определяем скорость резания по эмпирической формуле [3, с. 248]: V = Cv / Tm? Szxv), где Cv =7,3; m =0,60; хv =0,75 (таблица 1.33 для стали 45 с σ в=61…72 кгс/мм2). При подстановке значений полу- чаем: |

V =7,3/(2400,60·0,0650,75)=7,3/(26,79·0,128)=2,12 м/мин.

4. Определение усилия, необходимого для протягивания.

Усилие резания на один зуб протяжки [3, с.249]:

Рz = Cp · b · n · Szxp =284·10·6·0.0650.85=284·10·6·0.098=1669кг(16690Н).

Значения Cp =284; xp =0,85 (таблица 2.34).

Усилие резания (общее) при протягивании определяется как:

Pzобщ=Pz · q· b· Kω ·Kα ·Kγ,

где q - число зубьев протяжки, находящихся одновременно в работе, b -суммарная длина лезвий всех одновременно режущих зубьев, q=l/t, t - шаг зубьев протяжки (ориентировочно можно принять по таблице 2.35. При длине протягивания l =40 мм t =0,25мм, b =10мм).

При подстановке в формулу получаем:

Pzобщ =1669·10·1·1·1·1=16690Н.

Усилие, развиваемое станком, составляет 40т. Обработка возможна.

5. Мощность, необходимая на резание при протягивании:

N э= P·V /6120=(16690·2,12)/6120=5,78 кВт.

6. Машинное время при работе на протяжных станках [3, с. 246]

Т м=(h · l · n · k)/(1000· V · Sz · q),

где h - припуск, снимаемый протяжкой за один рабочий ход (18 мм);

l - длина протягиваемого отверстия (40 мм);

n - коэффициент, учитывающий длину калибрующей части протяжки

обычно n =1,17…1,25;

к - коэффициент, учитывающий обратный ход станка; для большинства существующих станков, к =1,14…1,5;

V -скорость резания. V =2,12 м/мин; Sz -подача на зуб (подъем на зуб); Sz = 0,065мм/зуб.; q -число зубьев протяжки, находящихся одновременно в работе (q =10).

При подстановке в расчетную формулу получаем:

Т м=(18·40·1,17·1,14)/(1000·2,12·0,065·10)=2,696 мин.

7. Штучное время может быть определено по следующей формуле:

T ш=(Т м+ Т в)·(1+ К /100),

где Т м- основное (машинное) время обработки детали на станке, мин

Т м=(l + L 1+ L 2)/ n·s? i,

где l - длина обработки детали в направлении подачи, в мм (по чертежу);

L 1- длина врезания инструмента, в мм; (L 1=0,6…5 мм);

L 2- длина вывода инструмента, в мм; (L 2=1…3 мм);

i -число рабочих ходов инструмента;

п - число оборотов детали в минуту;

s - величина подачи резца на один оборот, мм/об.

Вспомогательное время включает в себя затраты рабочего времени на установку и снятие заготовки со станка, установку на стружку, смену инструмента, промеры, приемы управления станком и др. (таблица 2.37).

Вспомогательное время связано с переходами поверхности детали: подвести инструмент к детали, включить подачу, выключить подачу, отвести инструмент от детали, выключить вращение шпинделя, измерить обрабатываемую поверхность и т. п. (таблицы 2.38,2.39).

Время на техническое и организационное обслуживание, а также на технические перерывы определяют в зависимости от размера обрабатываемой заготовки (таблица 2.40).

Величина подготовительно-заключительного времени устанав-ливается в соответствии с нормами (таблица 2.36).

8. Штучное время

T ш=(2,66+0,22+0,10)·(1+4,6/100)=2,99 мин.

2,66мин-машинное время обработки;

0,22мин- вспомогательное время на установку (таблица 2.37);

0,10мин- время на переход (таблица 1.38);

4,6%- время на техобслуживание и технические перерывы (таблица 1.40)

9. Мощность резания рассчитывается по формуле

N э= Pz·V /1020·60,

где Pz - тангенциальная составляющая сила резания [1, с.273]:

Pz =10 Cp?tx?Sy?VnKp,

Ср =300; х =1,0; у =0,75; п =-0,15; К мр=0,89; Кур =1,0; Кλ р=1,0; K р=0,89?1,01,0=0,89 из таблицы 1.16.

Pz =10?300?5?0,82?0,517?0,89=5659,5Н.

N э=5659,5?80,6/1020?60=7,45 кВт.

N э < N ст,что свидетельствует о правильности расчета режима резания.

Приложения

Таблица П.2.1

Подачи при черновом точении резцами с пластинками из твердого сплава и быстрорежущей стали

| Диаметр детали, мм | Размер державки резца, мм | Обрабатываемый материал | |||||

| Сталь | Чугун и медные сплавы | ||||||

| Подача S, мм/об при глубине резания t, мм | |||||||

| До 3 | Св.3 до 5 | Св. 5 до 8 | До 3 | Св. 3 до 5 | Св.5 до 8 | ||

| До 20 | От 16 × 25 до 25 × 25 | 0,3 - 0,4 | - | - | - | - | - |

| Св. 20 до 40 | От 16 × 25 до 25 × 25 | 0,4 - 0,5 | 0,3 - 0,4 | - | 0,4 - 0,5 | - | - |

| Св. 40 до 60 | От 16 × 25 до 25 × 40 | 0,5 - 0,9 | 0,4 - 0,8 | 0,3 - 0,7 | 0,6 - 0,9 | 0,5 - 0,8 | 0,4 - 0,7 |

| Св. 60 до 100 | От 16 × 25 до 25 × 40 | 0,6 - 1,2 | 0,5 - 1,1 | 0,5 - 0,9 | 0,8 - 1,4 | 0,7 - 1,2 | 0,6 - 1,0 |

| От 100 до 400 | От 16 × 25 до 25 × 40 | 0,8 - 1,3 | 0.7 - 1,2 | 0,6 - 1,0 | 1.0 - 1,5 | 0,8 - 1,4 | 0,8 - 1,1 |

Таблица П. 2.2

Подачи при черновом растачивании на токарных и токарно-револьверных станках резцами с пластинками из твердого сплава и быстрорежущей стали

| Диаметр круглого сечения резца,мм | Вылет резца, мм | Обрабатываемый материал | |||||

| Сталь | Чугун и медные сплавы | ||||||

| Подача S, мм/об при глубине резания t, мм | |||||||

| 0,08 | - | - | 0,12-0,16 | - | - | ||

| 0,10 | 0,08 | - | 1,12-0,20 | 0,12-0,18 | - | ||

| 0,1-0,2 | 0,15 | 0,1 | 0,20-0,30 | 0,15-0,25 | 0,1-0,18 | ||

| 0,5-0,3 | 0,15-0,25 | 0,12 | 0,3-0,4 | 0,25-0,35 | 0,12-0,25 | ||

| 0,25-0,5 | 0,15-0,4 | 0,12-0,2 | 0,4-0,6 | 0,3-0,5 | 0,25-0,35 | ||

| 0,4-0,7 | 0,2-0,5 | 0,12-0,3 | 0,5-0,8 | 0,4-0,6 | 0,25-0,45 | ||

| - | 0,25-0,6 | 0,15-0,4 | - | 0,6-0,8 | 0,3-0,8 |

Таблица П.2.3

Подачи при чистовом точении, мм/об

| Параметр шероховатости поверхности, мкм | Радиус при вершине резца r, мм | ||||||

| Rа | Rz | 0,4 | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 |

| 0,63 | 0,07 | 0,10 | 0,12 | 0,14 | 0,15 | 0,17 |

Окончание таблицы 1.3

| 1,25 | 0,10 | 0,13 | 0,16 | 0,19 | 0,21 | 0,23 | |

| 2,5 | 0,14 | 0,20 | 0,25 | 0,29 | 0,32 | 0,36 | |

| 0,25 | 0,33 | 0,42 | 0,49 | 0,55 | 0,60 | ||

| 0,35 | 0,51 | 0,63 | 0,72 | 0,80 | 0,87 | ||

| 0,47 | 0,66 | 0,81 | 0,94 | 1,04 | 1,14 |

Таблица П.2.4

Значение коэффициента Сv и показателей степени в формулах скорости резания при обработке резцами

| Вид обработки | Материал режущей части резца | Характеристика подачи | Коэффициенты и показатели степени | ||||||

| Сv | x | y | m | ||||||

| Обработка конструкционной углеродистой стали σ в=750 МПа | |||||||||

| Наружное продольное точение проходными резцами | Т15К6 | S до 0,3 S 0.3 - 0,7 S св. 0,7 | 0,15 0,15 0,15 | 0,20 0,35 0,45 | 0,20 0,20 0,20 | ||||

| Отрезание | Т5К10 Р18 | - | 23,7 | - | 0,80 0,68 | 0,20 0,25 | |||

| Фасонное точение | Р18 | - | 22,7 | - | 0,50 | 0,20 | |||

| Нарезание крепежной резьбы | Т15К6 | - | 0,23 | 0,30 | 0,20 | ||||

| Р6М5 | Черновые ходы Р Р>2 мм Чистовые ходы | 14,8 41,8 | 0,70 0,80 0,45 | 0,30 0,25 0,30 | 0,11 0,08 0,13 | ||||

| Обработка серого чугуна 190 НВ | |||||||||

| Наружное продольное точение проходными резцами | ВК8 | S<0,40 S>0,40 | 0,15 0,15 | 0,20 0,40 | 0,20 0,30 | ||||

| Отрезание | ВК6 | - | 68,5 | - | 0,40 | 0,20 | |||

| Нарезание крепежной резьбы | ВК6 | - | 0,45 | - | 0,33 | ||||

| Обработка ковкого чугуна 150 НВ | |||||||||

| Наружное продольное точение проходными резцами | ВК6 | S<0,40 S>0,40 | 0,15 0,15 | 0,20 0,45 | 0,20 0,20 | ||||

| Отрезание | ВК8 | - | - | 0,40 | 0,20 | ||||

Таблица П.2.5

Поправочный коэффициент КMV, учитывающий влияние обрабатываемого материала на скорость резания

| Обрабатываемый материал | Расчетная формула |

| Сталь | КMV = (750 /σв) nv |

| Серый чугун | КMV = (190 /HB) nv |

| Ковкий чугун | КMV = (150 /HB) nv |

Таблица П.2.6

Значение коэффициента К г и показатели степени К г для расчета коэффициента К MV, приведенные в таблице 2.5

| Обрабатываемый материал | Коэффициент К г для материала инструмента | Показатели степени n V при обработке | |||||

| Резцами | Сверлами, зенкерами, развертками | Фрезами | |||||

| из быстр. | из тв. сплав. | из быстр. | из тв. сплав. | из быстр. | из тв. сплав. | из быстр. | из тв. сплав. |

| Сталь углеродистая С≤6%, σ В1,01,0-1,01,0 0,9 1,0-0,91,0 | |||||||

| σ В =450-560 МПа | 1,0 | 1,0 | 1,75 | -0,9 | |||

| σ В >550 МПа | 1,0 | 1,0 | 1,75 | 0,9 | |||

| Сталь углеродистая хромистая | 0,85 | 0,95 | 1,75 | 1,45 |

Таблица П.2.7

Поправочный коэффициент К nv, учитывающий влияние состояния поверхности заготовки на скорость резания

| Состояние поверхности заготовки | |||||

| Без корки | с коркой | ||||

| Прокат | Поковка | Стальные и чугунные отливки при корке | Медные и алюминиевые сплавы | ||

| нормальной | сильно загрязненной | ||||

| 1,0 | 0,9 | 0,8 | 0,8 - 0,85 | 0,5 - 0,6 | 0,9 |

Таблица П.2.8

Поправочный коэффициент К иv, учитывающий влияние инструментального материала на скорость резания

| Обрабатываемый материал | Значение коэффициента Киv, в зависимости от марки инструментального материала | |||||||

| Сталь конструкционная | Т5К12В 0,35 | Т5К10 0,65 | Т14К8 0,8 | Т15К6 1,0 | Т15К61,15 | Т30К4 1,4 | ВК8 0,4 | |

| Сталь закаленная | 35 …50 HRC | 51… 62 HRC | ||||||

| Т15К6 1,0 | Т30К4 1,25 | ВК6 0,85 | ВК8 0,83 | ВК4 1,0 | ВК6 0,92 | ВК8 0,74 | ||

| Серый и ковкий чугун | ВК8 0,83 | ВК6 1,0 | ВК4 1,1 | ВК3 1,15 | ВК3 1,25 | |||

| Сталь, чугун, медные и алюминиевые сплавы | Р6М5 1,0 | ВК4 2,5 | ВК6 2,7 | 9ХС 0,6 | ХВГ 0,6 | У12А 0,5 | ||

Таблица П.2.9

Значение коэффициента Ср и показателей степени в формулах силы резания при точении

| Обрабатыва- емый материал | Материал рабочей части резца | Вид обработки | Тангенциальная Рz | Осевая Рx | ||||||

| Ср | х | у | п | Ср | х | у | п | |||

| Конструкцион-ная сталь и стальные отливки σв = 750 МПа | Твердый сплав | наружное продольное точение и растачивание | 1,0 | 0,75 | - 0,15 | 1,0 | 0,5 | -0,4 | ||

| отрезание и прорезание | 0,90 | 0,90 | - | - | - | - | ||||

| нарезание резьбы | - | 1,7 | 0,71 | - | - | - | - | |||

| Конструкцион-ная сталь и стальные отливки σ в = 750 МПа | Быстрорежущая сталь | наружное продольное точение, подрезание и растачивание | 1,0 | 0,75 | 1,2 | 0,65 | ||||

| отрезание и прорезание | 1,0 | 1,0 | - | - | - | - | ||||

| фасонное точение | 1,0 | 0,75 | - | - | - | - |

Окончание таблицы П.2.9

| Серый чугун 190 НВ | Твердый сплав | Наружное продольное и поперечное точение и растачивание | 1,0 | 0,75 | 1,0 | 0,4 | ||||

| Быстрорежущая сталь | Нарезание резьбы | - | 1,8 | 0,82 | - | - | - | - | ||

| Ковкий чугун 150 НВ | Твердый сплав | Отрезание и прорезание | 1,0 | 1,0 | - | - | - | - | ||

| Наружное продольное и поперечное точение и растачивание | 81 | 1,0 | 0,75 | 38 | 1,0 1,2 | 0,4 0,65 | ||||

| Медные гетерогенные сплавы 120 НВ | Быстрорежущая сталь | Отрезание и прорезание | 1,0 | 1,0 | - | - | - | - | ||

| Наружное точение и растачивание | 1,0 | 0,66 | - | - | - | - |

Таблица П.2.10

Поправочные коэффициенты на силу резания по геометрическим параметрам инструментов для стали и чугуна

| Параметры | Материал режущей части инструмента | Обозна-чение | Величина коэффициента для составляющих | ||

| Наименование | Величина в град. | Тангенциальная, Рz | Осевая, Рx | ||

| Главный угол в плане φ | Твердый сплав | Кφр | 1,08 1,0 0,94 0,89 | 0,75 1,0 1,11 1,17 | |

| Быстрорежущая сталь | 1,08 1,0 0,98 1,08 | 0,70 1,0 1,27 1,82 | |||

| Передний угол ? | -15 | Твердый сплав | К?р | 1,25 1,1 1.0 | 2,0 1,4 1,0 |

| 12-15 20-25 | Быстрорежущая сталь | 1,15 1,0 | 1,7 1,0 |

Окончание таблицы П.2.10

| Угол наклона главного лезвия λ | -5 | Твердый сплав | Кλр | 1,0 | 1,07 1,0 0,85 0,65 |

| Радиус при вершине r, мм | 0,5 1,0 2,0 3,0 4,0 | Быстрорежущая сталь | Кrp | 0,37 0,93 1,00 1,04 1,10 | 1,0 |

Таблица П.2.11

Подача, мм/об при сверлении стали, чугуна, медных и алюминиевых сплавов сверлами из быстрорежущей стали

| Диаметр сверла, D мм | Сталь | Серый и ковкий чугун, медные и алюминиевые сплавы | ||||

| НВ < 160 | 160…240 НВ 240 | 240…300 НВ 300 | НВ > 300 | НВ ≤ 170 | НВ > 170 | |

| 2 - 4 | 0,09 - 0,13 | 0,08 - 0,10 | 0,06 - 0,07 | 0,04 - 0,06 | 0,12 - 0,18 | 0,09 - 0,12 |

| 4 - 6 | 0,13 -0,19 | 0,10 - 0,15 | 0,07 - 0,11 | 0,06 - 0,09 | 0,18 - 0,27 | 0,12 - 0,19 |

| 6 - 8 | 0,19 - 0,26 | 0,15 - 0,20 | 0,11 - 0,14 | 0,09 - 0,12 | 0,27 - 0,36 | 0,18 - 0,24 |

| 8 - 10 | 0,26 - 0,32 | 0,20 - 0,25 | 0,14 - 0,17 | 0,12 - 0,15 | 0,36 - 0,45 | 0,24 - 0,31 |

| 10 - 16 | 0,32 - 0,43 | 0,25 - 0,33 | 0,17 - 0,23 | 0,15 - 0,20 | 0,45 - 0,66 | 0,31 - 0,.41 |

| 16 - 25 | 0,43 - 0,58 | 0,33 - 0,43 | 0,23 - 0,32 | 0,20 - 0,26 | 0,66 - 0,89 | 0,41 - 0,54 |

| 25 - 30 | 0,58 - 0,62 | 0,43 - 0,48 | 0,32 - 0,35 | 0,26 - 0,29 | 0,89 - 0,96 | 0,54 - 0,60 |

| 30 - 50 | 0,62 - 0,89 | 0,48 - 0,66 | 0,35 - 0,48 | 0,29 - 0,40 | 0,96 - 1,36 | 0,60 - 0,81 |

Таблица П.2.12

Подача, мм/об при обработке отверстий зенкерами из быстрорежущей стали и твердого сплава

| Обрабатываемый материал | Диаметр зенкера D, мм | ||||||

| До 15 | Св.15 до 20 | Св.20 до 25 | Св. 25 до 30 | Св. 30 до 35 | Св. 35 до 40 | Св. 40 до 50 | |

| Сталь | 0,5 - 0,6 | 0,6 - 0,7 | 0,7 - 0,9 | 0,8 - 1,0 | 0,9 - 1,1 | 0,9 - 1,2 | 1,0 - 1,3 |

| Чугун НВ ≤200 и медные сплавы | 0,7 - 0,9 | 0,9 - 1,1 | 1,0 - 1,2 | 1,1 - 1,3 | 1,2 - 1,5 | 1,4 - 1,7 | 1.,6 - 2,0 |

| Чугуны НВ > 200 | 0,5 - 0,6 | 0,6 - 0,7 | 0,7 - 0,8 | 0,8 - 0,9 | 0,9 - 1,1 | 1,0 - 1,2 | 1,2 - 1,4 |

Таблица П.2.13

Значение коэффициента СV и показателей степени в формуле скорости резания при сверлении

| Обрабатываемый материал | Материал режущего инстумента | Подача s,мм/об | Коэффициент и показатели степени | Охлаж-дение | |||

| Сv | q | y | m | ||||

| Сталь констукционная углеродистая σв=750МПа | Р6М5 | ≤0,2 ≥0,2 | 7,0 9,8 | 0,40 | 0,70 0,50 | 0,20 | есть |

| Чугун серый 190 НВ | ≤0,3 ≥0,3 | 14,7 17,1 | 0,25 | 0,55 0,40 | 0,125 | нет | |

| ВК8 | - | 34,2 | 0,45 | 0,30 | 0,20 | ||

| Чугун ковкий 150 НВ | Р6М5 | ≤0,3 ≥0,3 | 21,8 25,3 | 0,25 | 0,55 0,40 | 0,125 | есть |

| ВК8 | - | 40,4 | 0,45 | 0,30 | 0,20 | нет | |

| Медные сплавы средней твердости (100…140 НВ) | Р6М5 | ≤0,3 ≥0,3 | 28,1 32,6 | 0,25 | 0,55 0,40 | 0,128 | есть |

Таблица П.2.14

Значение коэффициента и показателей степени в формуле скорости резания при рассверливании, зенкеровании и развертывании

| Обрабатывае-мый материал | Вид обработки | Материал режущей части инструмента | Коэффициент и показатели степени | Охлажде- ние | ||||

| Cv | q | x | y | m | ||||

| Конструкцион-ная углеродистая сталь σ в=750 МПа | Рассверливание | Р6М5 ВК8 | 16,2 10,3 | 0,4 0,6 | 0,2 | 0,5 0,3 | 0,20 0,25 | есть |

| Зенкерование | Р6М5 16,3 Т15К6 | 18,0 | 0,3 0,6 | 0,5 0,3 | 0,30 0,25 | |||

| Развертывание | Р6М5 10,5 Т15К6 | 100,6 | 0,3 0,3 | 0,20 | 0,65 0,65 | 0,4 | ||

| Конструкцион-ная закаленная сталь 49-54 HRC σ в=1600-1800 МПа | Зенкерование | Т15К6 | 10,0 | 0,6 | 0,3 | 0,6 | 0,45 | |

| Развертывание | 14,0 | 0,4 | 0,75 | 1,05 | 0,85 | |||

| Серый чугун 190 НВ | Рассверливание | Р6М5 ВК8 | 23,4 56,9 | 0,25 0,50 | 0,10 0,15 | 0,40 0,45 | 0,125 0,40 | нет |

| Зенкерование | Р6М5 ВК8 | 18,8 105,0 | 0,2 0,4 | 0,10 0,15 | 0,40 0,45 | 0,125 0,4 |

Окончание таблицы П.2.14

| Развертывание | Р6М5 ВК8 | 15,6 109,0 | 0,2 0,2 | 0,10 | 0,5 0,5 | 0,30 0,45 | ||

| Ковкий чугун 150 НВ | Рассверливание | Р6М5 ВК6 | 34,7 77,4 | 0,25 0,50 | 0,10 0,15 | 0,40 0,45 | 0,125 0,40 | есть |

| Зенкерование | Р6М5 ВК8 | 27,9 143,0 | 0,2 0,4 | 0,10 0,15 | 0,40 0,45 | 0,125 0,40 | ||

| Развертывание | Р6М5 ВК8 | 23,2 148,0 | 0,3 0,2 | 0,1 | 0,5 0,5 | 0,30 0,45 | есть нет |

Таблица П.2.15

Значение коэффициентов и показателей степени в формулах крутящего момента и осевой силы при сверлении, рассверливании и зенкеровании

| Обрабаты-ваемый материал | Наимено-вание операции | Материал режущей части | Коэффициент и показатели степени в формулах | ||||||||

| Крутящего момента | Крутящего момента | ||||||||||

| См | См | См | См | См | См | См | См | ||||

| Конструк-ционная углеродистая сталь σ в=750 МПа | Сверление | Быстро-режущая сталь | 0,0345 | 2,0 | - | 0,8 | 1,0 | - | 0,7 | ||

| Рассверлив. и зенкеров. | 0,09 | 1,0 | 0,9 | 0,8 | - | 1,2 | 0,65 | ||||

| Серый чугун 190 НВ | Сверление | Твердый сплав | 0,012 | 2,2 | - | 0,8 | 1,2 | - | 0,75 | ||

| Рассверлив. и зенкеров. | 0,196 | 0,85 | 0,8 | 0,7 | - | 1,0 | 0,4 | ||||

| Сверление | Быстро-режущая сталь | 0,021 | 2,0 | - | 0,8 | 42,7 | 1,0 | - | 0,8 | ||

| Рассверлив. и зенкеров. | 0,085 | - | 0,75 | 0,8 | 23,5 | - | 1,2 | 0,4 | |||

| Ковкий чугун 150 НВ | Сверление | Быстрор. сталь | 0,021 | 2,0 | - | 0,8 | 43,3 | 1,0 | - | 0,8 | |

| Рассверлив. | Твердый сплав | 0,01 | 2,2 | - | 0,8 | 32,8 | 1,2 | - | 0,75 | ||

| Зенкеров. | 0,17 | 0,85 | 0,8 | 0,7 | - | 1,0 | 0,4 | ||||

| медные сплавы 120 НВ | Сверление | Быстро-режущая сталь | 0,012 | 2,0 | - | 0,8 | 31,5 | 1,0 | - | 0,8 | |

| Рассверлив. и зенкеров. | 0,031 | 0,85 | - | 0,8 | 17,2 | - | 1,0 | 0,4 | |||

Таблица П.2.16

Поправочный коэффициент для стали и чугуна, учитывающий влияние качества обрабатываемого материала на силовые зависимости

| Обрабатываемый материал | Расчетная формула | Показатели степени n при определении | ||

| составляющей Рz силы резания при работе резцами | крутящего момента и осевой силы (М,Ро) | окружной силы резания Pz при фрезеровании | ||

Конструкционная углеродистая и легированная сталь σ в,МПа >600  = =  0,75/0,35 0,75/0,75 0,75/0,75 0,75/0,75 0,3/0,3 0,3/0,3 0,75/0,35 0,75/0,75 0,75/0,75 0,75/0,75 0,3/0,3 0,3/0,3 | ||||

| Серый чугун |  = =  | 0,4/0,55 | 0,6/0,6 | 1,0/0,55 |

| Ковкий чугун |  = =  | 0,4/0,55 | 0,6/0,6 | 1,0/0,55 |

| В числителе приведены значения n для твердого сплава, в знаменателе — для быстрорежущей стали |

Таблица П.2.17

Геометрические параметры режущей части фрез из стали Р18

| Обрабатываемый материал | Фрезы торцевые, цилиндрические, дисковые, концевые | Фрезы дисковые пазовые и отрезные | |

| В ≤3 | В ≥3 | ||

| Передний угол γв градусах | |||

| Стали углеродистые и легированные σ в в кГ/мм2100 | |||

| Чугун НВ НВ >150 | |||

| Медные сплавы | |||

| Тип фрезы | Задний угол α в град. | ||

| Торцовые и цилиндрические | С мелкими зубьями | Торцовые и цилиндрические | |

| Со вставными ножами |

Окончание таблицы 2.17

| Дисковые пазовые и отрезные | |||

| Концевые | |||

| Прорезные (шлицевые) | |||

| Тип фрезы | Главный угол в плане φ | Вспомогательный угол в плане φ1 | |

| Торцовые для стали и медных сплавов | Со вставными ножами | 45 - 60 | Торцовые для стали и медных сплавов |

| Цельные | |||

| Концевые | - | ||

| Дисковые | Трехсторонние | - | Дисковые |

| Пазовые | - | ||

| Прорезные (шлицевые) | - | 15/ -!030/ |

Таблица 2.18

Подачи при фрезеровании пазов концевыми фрезами из стали Р18

| Обрабатываемый материал | Фрезы | Ширина паза, мм | Глубина паза t, мм до | ||||||

| D, мм | Z | ||||||||

| Подача на один зуб фрезы Sz в мм/зуб | |||||||||

| Сталь | 0,02-0,015 0,035-0,025 | 0,018-0,012 0,030-0,020 | - 0,015-0010 | - | - | ||||

| 0,06-0,05 0,08-0,07 | 0,06-0,04 0,07-0,07 | 0Э04-0,03 0,05-0,04 | - - | - - | |||||

| - | 0,08-0,06 0,10-0,08 | 0,07-0,04 0,08-0,05 | 0,04-0,025 0,05-0,03 | - - | |||||

| - | 0,11-0,08 0,14-0,10 | 0,08-0,06 0,10-0,07 | 0,06-0,04 0,06-0,04 | 0,04-0,03 0,05-0,03 | |||||

| - | 0,12-0,09 0,14-0,10 | 0,09-0,06 0,10-0,07 | 0,07-0,05 0,08-0,06 | 0,05-0,04 0,06-0,04 | |||||

Окончание таблицы 2.18

| Чугун и медные сплавы | 0,025-0,02 0,05-0,04 | 0,02-0,015 0,035-0,02 | - 0,02-0,015 | - - | - - | |||

| 0.08-0,06 0,11-0,08 | 0,07-0,05 0,09-0,06 | 0,05-0,03 0,08-0,05 | - - | - - | ||||

| 0,14-0,09 0,16-0,10 | 0,12-0,08 0,14-0,10 | 0,08-0,06 0,11-0,07 | 0,05-0,04 0,07-.0,05 | - - | ||||

| - | 0,14-0,10 0,18-0,13 | 0,10-0,08 0,14-0,10 | 0,07-0,05 0,10-0,08 | 0,06-0,04 0,07-0,07 | ||||

| - | 0,15-0,12 0,18-0,15 | 0,12-0,09 0,14-0,10 | 0,10-0,08 0,12-0,09 | 0,07-0,05 0,08-0,07 |

Таблица 2.19

Средние периоды стойкости фрез для одноинструментной обработки

| Тип фрезы | Диаметр фрезы в мм до | Фрезы с пластинками твердого сплава | Фрезы с пластинками из быстрорежущей стали | |||||||||

| Сталь | Чугун | Сталь и чугун ковкий | Серый чугун | Медные сплавы | ||||||||

| Фрезы торцовые | - - - | - - | - - - - - | |||||||||

| Фрезы торцовые | - - - | |||||||||||

| Фрезы цилиндрические с мелким зубом | - - | - - | ||||||||||

| Фрезы циллиндрич. со вставными ножами | 90-120 70-150 | - | - | - | - | - | ||||||

Окончание таблицы 1.19

| Фрезы концевые | - - - - | - | - | - | ||

| Фрезы дисковые | - - - | - - - - - - |

Таблица 2.20

Значение коэффициента Cv и показателей степени в формуле скорости резания при фрезеровании

| Фрезы | Материал режущей части | Операция | Коэффициент и показатели степени в формуле скорости резания | ||||||||||

| Сv | q | x | y | u | p | m | |||||||

| Обработка конструкционной углеродистой стали σ в = 750 Мпа | |||||||||||||

| Торцовые | Т15К6 | Фрезерова-ние плоскости | 0,2 | 0,1 | 0,4 | 0,2 | 0,2 | ||||||

| Р6М5 Sz <0,1 Sz >0,1 | 64,7 | 0,25 | 0,1 | 0,2 0,4 | 0,15 | 0,2 | |||||||

| Концевые с коронками | Т15К6 | Фрезерова-ние плоскостейуступов, пазов | 0,44 | 0,24 | 0,26 | 0,1 | 0,13 | 0,37 | |||||

| Концевые с напаянными пластинами | 0,44 | 0,24 | 0,26 | 0,1 | 0,13 | 0,37 | |||||||

| Концевые цельные | Р6М5 | 48,7 | 0,45 | 0,5 | 0,5 | 0,1 | 0,1 | 0,33 | |||||

| Шпоночные двухперые | Фрезерова-ние шпоночных пазов | 0,3 | 0,3 | 0,25 | 0,26 | ||||||||

Окончание таблицы 2.20

| Обработка серого чугуна 190 НВ | |||||||||

| Концевые | Р6М5 | Фрезерова-ние плоскостей и уступов | 0,7 | 0,5 | 0,2 | 0,3 | 0,3 | 0,25 | |

| Прорезные и отрезные | Прорезание пазов и отрезание | 0,2 | 0,5 | 0,4 | 0,2 | 0,1 | 0,15 | ||

| Обработка ковкого чугуна 150 НВ | |||||||||

| Концевые | Р6М5 | Фрезерова-ние плоскостей и уступов | 68,5 | 0,45 | 0,3 | 0,2 | 0,1 | 0,1 | 0,33 |

| Прорезные и отрезные | Прорезание пазов и отрезание | 0,25 | 0,3 | 0,2 | 0,2 | 0,1 | 0,2 |

Таблица 2.21

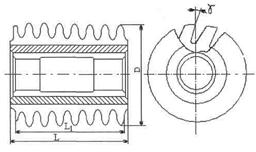

Основные параметры червячных модульных фрез

| Обрабатываемый металл | Характер обработки | Угол заточки γ в град. | ||

| Все металлы | Черновая | 5-10 | |||

| Чистовая | |||||

| Конструкция фрезы | Модуль m в мм | Основные размеры | |||

| D | L | L1 | Число зубьев | ||

| Цельные | |||||

| Сборные |

Таблица 2.22

Классификация зуборезных станков по группам

| Завод изготовитель и модель станка | Мощность электродвигателя в кВт | Группа станков |

| «Комсомолец» 5310, 5Д32, 5324, 532, 5320, 5П310. | 1,5…2,8 | |

| «Комсомолец» 5Д32П, 5Б32, 532. Пфаутер R2, RS2, Рейнекер VRF2, Берингер RG, Барбер-Кольман № 12 | 3…4 |

| «Комсомолец» 5П326, 5А326, 5П327, 5325, 5В31, 5В31Б, 5326 Пфаутер R4, RS4, Гульд-Эбергард 24Н | 5…9 | |

| «Комсомолец» 5312, 5П325, К3ТС, 3356, Пфаутер R5, R6, Рейнекер URFS1, URF4, URF5, Найльс RF6, Вольман FD 25 | 16 и выше | 1V |

| «Комсомолец» 5310, 5Д32, 5324, 532, 5320, 5П310 Пфаутер R1, R31, R0, RS0, Берингер RE, RF Рейнекер RF2, Барбер-Кольман №3 | 1,5…2,8 |

Таблица 2.23

Подачи. Фрезы червячные модульные однозаходные

| Характер обработки | Обрабатывае-мый материал | Модуль в мм | Группы станков | |||

| I | II | III | IV | |||

| Подача на один оборот детали в мм/об | ||||||

| Черновая обработка | Сталь 45 170-207 НВ | 1,5 2,5 | 0,8-1,2 1,2-1,6 1,6-2,0 1,2-1,4 - - | 1,4-1,8 2,4-2,8 2,6-3,0 2,2-2.,6 2,0-2,2 - | 1,6-1,8 2,4-2,8 2,8-3,2 2,4-2,8 2,2-2,6 2,0-2,4 | - 2,4-2,8 2,8-3,2 2,6-3,0 2,4-2,8 2,2-2,6 |

| Чугун серый | 1,5 2,5 | 0,9-1,3 1,3-1,8 1,8-2,2 1,3-1,6 - - | 1,6-2,2 2,6-3,0 2,8-3,2 2,4-3,0 2,2-2,4 - | 1,8-2,2 2,6-3,0 3,0-3,5 2,6-3,0 2,5-2,8 2,2-2,8 | - 2,6-3,2 3,0-3,5 2,8-3,3 2,6-3,0 2,4-2,8 |

Окончание таблицы 2.23

| Чистовая обработка | По сплошному металлу | Rz 40-20 | Сталь 45 170-207 НВ | 1,5-2,0 3,0 | 1,0-1,2 1,2-1,8 0,5-0,8 0,8-1,0 | |

| Ra 2,5 | 1,5-2,0 3,0 | |||||

| Rz 40-20 | Чугун серый | 1,5-2,0 3,0 | 1,2-1,4 1,4-1,8 0,5-0,8 0,8-1,0 | |||

| Ra 2,5 | 1,5-2,0 3,0 | |||||

| По предвари-тельно проре-занному зубу | Rz 40-20 | Сталь и серый чугун | - | 2,0-2,5 | ||

| R a 2,5 | - | 0,7-0,8 |

Таблица 2.24

Поправочные коэффициенты на подачу для измененных условий работы при зубонарезании

| От механической характеристики стали | Конструкционные углеродистые стали | Конструкционные легированные стали | ||||||||

| Марка стали | 35Х 40Х | 20Х 12ХН3 18ХГТ 20ХНМ12ХН4 | 30ХГТ | 18ХНВА 38ХМЮА 5ХНМ 6ХНМ 0ХН3М | ||||||

| Твердость по Бриннелю, НВ | 156-187 | 170-207 | до 241 | 170-229 | 156- | 156-229 | 156- | 156-229 | 229-285 | |

| KMS | 1,0 | 0,9 | 1,0 | 0,9 | 0,8 | 0,7 | ||||

| Угол наклона зуба β в градусах | ||||||||||

| От угла наклона зуба | К βs | Одноименный наклон | 1,0 | 0,90 | 0,80 | 0,65 | ||||

| Разноименный наклон | 1,0 | 0,75 | 0,65 | 0,50 | ||||||

Таблица 2.25

Средние значения периода стойкости зубонарезных инструментов, изготовленных из стали Р18

| Типы инструментов | Период стойкости, мин | |||||

| Характер обработки | Материал | Нарезаемый модуль, мм | ||||

| Фрезы червячные модульные | черновая | сталь чугун | ||||

| чистовая | сталь чугун |

Окончание таблицы 2.25

| 4-7 | ||||

| Фрезы червячные для шлицевых валов | черновая чистовая | |||

| Фрезы дисковые модульные | ||||

| Шеверы дисковые | сталь чугун | 1000-3000 600-1200 | ||

Таблица 2.26

Значение коэффициента Cv в формуле скорости резания при работе однозаходными червячными фрезами из быстрорежущей стали с модулем 2…16 мм

| Характер обработки | Модуль m в мм | Обрабатываемый материал | Коэффициент Cv | |

| Нарезание зубьев зубчатых колес в один проход | чистовой проход | 1,0-2,0 | Сталь 45 Сталь 40Х Сталь 20Х Сталь 12ХН3 | |

| 1,0-2,5 | Чугун | |||

| черновой проход | 2,5-7,0 | Сталь 45 Сталь 40Х Сталь 20Х Сталь 12ХН3 | ||

| 8,0-16,0 | Чугун | |||

| Нарезание зубьев зубчатых колес в два прохода | первый черновой проход | 7,0-16,0 | Сталь 45 Сталь 40Х Сталь 20Х Сталь 12ХН3 | |

| второй черновой проход | 7,0-16,0 | Сталь 45 Сталь 40Х Сталь 20Х Сталь 12ХН3 | ||

| 8,0-16,0 | Чугун |

Таблица 2.27

Значение коэффициента CN и показателей степени в формуле мощности при работе червячными модульными фрезами

| Обрабатываемый материал | CN | x | y |

| Сталь 45 | 0,75 | 1,0 | |

| Сталь 40Х | |||

| Сталь 20Х и 12ХН3 | |||

| Чугун | 11,3 | 0,80 | 1,25 |

Таблица 2.28

Поперечные подачи при наружном круглом шлифовании методом продольной подачи

| Обрабатываемый материал | Длина обрабатываемой детали, мм | Диаметр шлифования в мм | ||||||

| Поперечная подача на двойной ход стола в мм | ||||||||

| Сталь сырая | L = 3 d L =(4-6) d L =(7-10) d | 0,010 0,009 0,006 | 0,015 0,012 0,010 | 0,020 0,017 0,012 | 0,025 0,020 0,016 | 0,027 0,022 0,018 | 0,032 0,025 0,020 | 0,035 0,028 0,022 |

| Сталь закаленная | L = 3 d L =(4-6) d L =(7-10) d | 0,009 0,008 0,005 | 0,013 0,011 0,009 | 0.018 0,015 0,011 | 0,022 0,015 0,014 | 0,024 0,020 0,016 | 0,029 0,020 0,018 | 0,032 0,025 0,020 |

| Чугун серый и бронза | L = 3 d L =(4-6) d L =(7-10) d | 0,014 0,013 0,008 | 0,021 0,017 0,014 | 0,028 0,024 0,017 | 0,035 0,028 0,022 | 0,038 0,031 0,025 | 0,045 0,035 0.028 | 0,049 0,039 0,031 |

Таблица 2.29

Продольные подачи в долях ширины круга

| Обрабатываемый материал, его состояние | Глубина шлифования t в мм | ||||||||||||||

| До 0,01 | 0,015 | 0,020 | 0,025 | 0,030 | 0,035 | 0,040 | 0,050 | ||||||||

| Коэффициент β | |||||||||||||||

| Сталь сырая | 0,55 | 0,50 | 0,45 | 0,42 | 0,37 | 0,35 | 0,32 | 0,28 | |||||||

| Сталь закаленная | 0,50 | 0,45 | 0,42 | 0,38 | 0,35 | 0,32 | 0,30 | 0,25 | |||||||

| Чугун серый и бронза | 0,65 | 0,58 | 0,53 | 0,48 | 0,45 | 0,42 | 0,38 | 0,35 | |||||||

Таблица 2.30

Значение коэффициента Cv и показателей степени в формуле скорости вращения обрабатываемой детали при шлифовании

| Тип шлифования | Материал детали | Характеристика круга | Cv | К | m | x | y |

| Круглое шлифование с поперечной подачей на дв.ход стола | Сырая сталь | Электрокорунд керамический 36А - СМ1 | 0,27 | 0,3 | 0,5 | 1,0 | 1,0 |

| Закаленная сталь | То же | 0,24 | |||||

| Круглое шлифование с поперечной подачей на каждый ход стола | Сырая сталь | Электрокорунд керамический 36А - СМ1 | 0,055 | 0,3 | 0,5 | 1,2 | 1,0 |

| Закаленная сталь | То же | 0,050 |

Таблица 2.31

Характеристика шлифовальных кругов

| Виды шлифования | Шерохо- ватость, мкм | Конструкционная углеродистая и легированная сталь | Жаропрочная и нержавеющая сталь | Чугун и бронза | ||

| HRC 30-50 HRCHRC >50 | ||||||

| Круглое наружное с продольной подачей | Ra 6,3 | 14А50С1К | 14А50 СМ2К | 14А50 СМ1К | 14А50 СМ1Б,К | 55С50 СМ1К |

| Ra 2,5 | 14А40-50С2К | 14А40-50С1К | 14А40-50СМ2К | 14А40-50СМ1БК | 55С4050 СМ1К | |

| Ra 1,25 | 14А,24А40СТ1К | 14А,24А40С1К | 14А.24А СМ2К | 14А24А40 СМ2Б,К | 55С,14А40МС2К | |

| Ra 0,63 | 24А16-25СТ1К | 24А16-25СТ2К | 24А16-25С1К | 24А16-25 СМ2Б,К | 55С,24А16-25 СМ2К | |

| Пример обозначения: 14А,24А40СМ2К Материал абразивных зерен электрокорунд белый (24А); зернистость шлифзерен (40); твердость связки (СМ2); связка керамическая (К). |

Таблица 2.32

Подъем на зуб протяжки Sz на сторону, мм

| Протяжки | Углеродистая и низколегированная сталь | Высоколегированная сталь | Чугун | Бронзы и латуни | ||||

| Временное сопротивление σ в кгс/мм2 | ||||||||

| 50-75>75>80 | ||||||||

| Круглые | 0,015- 0,02 | 0,025- 0,03 | 0,015- 0,025 | 0,025- 0,03 | 0,01- 0,025 | 0,03-0,1 | 0,05- 0,12 | |

| Шлицевые | 0,04- 0,06 | 0,05- 0,08 | 0,03- 0,06 | 0,04- 0,06 | 0,25- 0,05 | 0,04- 0,1 | 0,06- 0,12 | |

| Шпоночные | 0,05- 0,15 | 0,05- 0,2 | 0,05- 0,12 | 0,05- 0,12 | 0,05- 0,1 | 0,06- 0,1 | 0,08- 0,2 | |

Таблица 2.33

Значение коэффициентов Cv и показателей степени в формуле скорости резания при протягивании <

| Обрабатываемый материал σв кгс/мм2 | Круглые протяжки | Шлицевые протяжки | Шпоночные протяжки | |||||||

| Sz <0,07 мм/зуб VSz = 0,1-0,15мм/зуб V < 8 м/мин | ||||||||||

| Сv | m | xv | Сv | m | xv | Сv | m | xv | Сv | m |

2015-01-30

2015-01-30 22146

22146