Строительные машины

Методические указания

к выполнению лабораторных работ

для студентов IV курса факультета заочного

обучения специальности 270102 –

«Промышленное и гражданское строительство»

Воронеж 2007

Составитель В.Н. Геращенко

УДК 621.8 (07)

Строительные машины: метод. указания к выполнению лабораторных работ: Воронеж. гос. арх. – строит. ун-т; сост.: В.Н. Геращенко. –

Воронеж, 2007- 42 с.

Методические указания предназначены для выполнения лабораторных работ по курсу строительные машины для студентов 4-го курса факультета заочного обучения специальности 270102 - «Промышленное и гражданское строительство».

Ил. 17. Табл. 7. Библиогр.: 4 назв.

Печатается по решению редакционно-издательского совета Воронежского государственного архитектурно-строительного университета.

Рецензент: - В.А. Жулай, д.т.н., профессор кафедры транспортных машин ВГАСУ

Введение

Роль строительства была, есть и остаётся важной, ибо строительство в значительной степени обеспечивает развитие всех отраслей промышленного и сельскохозяйственного производства.

Сокращение доли ручного труда в строительном производстве связано с эффективным использованием средств механизации и автоматизации. От инженера - строителя требуется знание принципов действия основных устройств строительных машин, особенностей их работы, методов расчёта производительности и факторов, влияющих на неё, основ правильной эксплуатации.

В процессе выполнения лабораторных работ студенты закрепляют знания, полученные при изучении теоретического курса.

Инструкция по технике безопасности

1. К самостоятельной работе в лаборатории допускаются студенты, прошедшие инструктаж по технике безопасности.

2. Запрещается самостоятельно включать рубильник распределительного щита.

3. Запрещается оставлять без присмотра включённые аппаратуру и оборудование.

4. Запрещается курить в помещении лаборатории.

5. Ответственность за соблюдение правил техники безопасности в лаборатории возлагается на зав. лабораторией.

Лабораторная работа № 1

Изучение соединений деталей машин и определение их параметров

Цель работы

Целью работы является изучение различных видов неподвижных соединений, нашедших применение в строительно-дорожных машинах, а также определение их основных параметров.

Общие сведения к выполнению работы

Совокупность деталей, образующих машину, создаётся при помощи подвижных и неподвижных соединений. Подвижные соединения обеспечивают требования кинематики машины; неподвижные соединения необходимы для расчленения машины при изготовлении, ремонте и транспортировании.

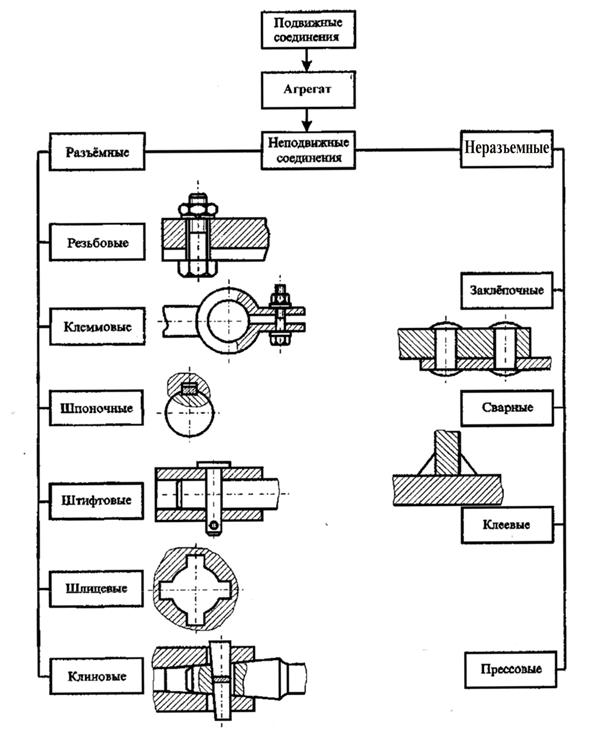

В машиностроении принято называть соединениями только неподвижные соединения, которые в свою очередь подразделяются на неразъёмные (не позволяющие разобрать соединения без разрушения) и разъёмные (разборка которых не требует разрушения). Наибольшее распространение в СМ получили резьбовые, шпоночные, шлицевые, заклёпочные и сварные [1, 2, 3, 4].

Виды разъёмных и неразъёмных соединений представлены на рис. 1.1.

Необходимо отметить, что прочностные качества узла в целом определяются нагрузкой наиболее слабого звена.

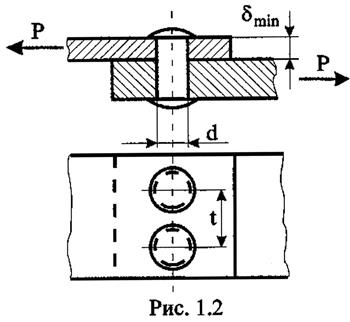

Заклёпочные соединения

Заклёпочные соединения представлено на рис. 1.2. Они широко применяются в местах ярко выраженной вибрационной нагрузки (кораблестроение, самолётостроение) и там, где соединяются детали из трудносвариваемых и разнородных материалов. Такими узлами в СМ являются металлоконструкции, муфты сцепления, тормозные устройства и др.

Недостатком их является большая трудоёмкость процесса клёпки и большая металлоёмкость (вес) заклёпок в соединении, составляющая 3,5-4%. При диаметре заклёпок до 10 мм применяется холодная клёпка, свыше 10 мм горячая.

Рис. 1.1 Классификация соединений деталей

Заклепки рассчитываются на срез и смятие.

Заклепки рассчитываются на срез и смятие.

Формула расчета заклепочного соединения на срез:

где Р – действующая нагрузка;

i – количество заклепок, воспринимающих эту нагрузку;

d – диаметр заклепок;

- допустимое напряжение на срез.

- допустимое напряжение на срез.

Формула расчёта заклёпочного соединения на смятие:

где  - наименьшая толщина соединяемых деталей;

- наименьшая толщина соединяемых деталей;

- допустимое напряжение на смятие.

- допустимое напряжение на смятие.

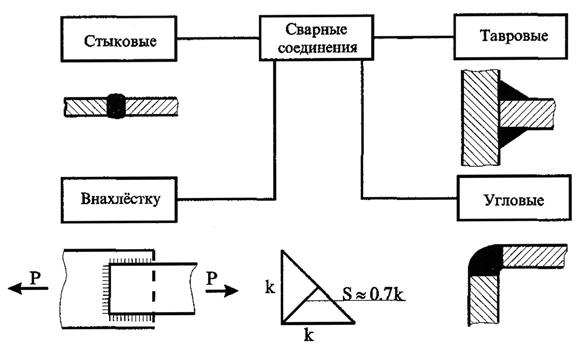

Сварные соединения

Преимущество сварных соединений (рис. 1.3) перед заклепочными заключается в уменьшении трудоёмкости процесса сварки и уменьшении металлоёмкости сварных швов (вес сварных швов в соединении составляет 1-1,5 %). По сравнению с литыми изделиями сварные соединения дают экономию металла до 40÷50 %.

Напряжения, действующие в сварном соединении, определяются приближённо по формуле

где Р - действующая нагрузка; 1 - длинна сварного шва; к - катет сварного шва.

Рис.1.3. Виды сварных соединений

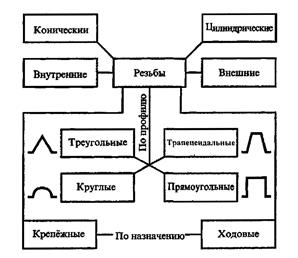

Резьбовые соединения

К достоинствам резьбовых соединений (рис.1.4) относятся удобство сборки и разборки их.

Недостатком такого соединения является наличие концентратов напряжений по поверхностям соединяемых деталей.

Расчет на прочность резьбового соединения производится по формуле

где Р - действующая нагрузка в узле; Z - количество болтов, воспринимающих нагрузку; р - допустимая удельная нагрузка на болт; d - диаметр болта.

Рис.1.4. Виды резьб

Расчёт шпоночного соединения

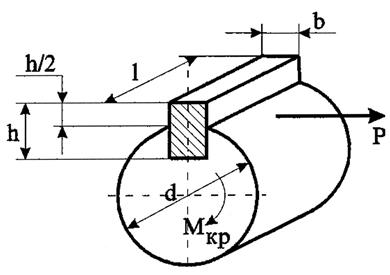

Шпоночное соединение (рис. 1.5) рассчитывается на срез и на смятие.

Крутящий момент, передаваемый шпоночным соединением, определяется как произведение силы на плечо:

Крутящий момент, передаваемый шпоночным соединением, определяется как произведение силы на плечо:

где d - диаметр вала.

где d - диаметр вала.

Рис. 1.5. Шпоночное соединение

Формула для определения напряжения на срез примет вид

где в – ширина шпонки; l – длина шпонки;  - допускаемые напряжения на срез.

- допускаемые напряжения на срез.

Напряжения на смятие определятся формулой

где h – высота шпонки;  - допускаемое напряжение на смятие.

- допускаемое напряжение на смятие.

2015-09-06

2015-09-06 453

453