Обробка металів різанням буває механічною, здійснюваною на різних металорізальних верстатах, і ручною, яку інакше називають слюсарною. Ручну обробку застосовують тепер лише при деяких ремонтних роботах і у випадках необхідності підгонки деталей при монтажних роботах. Виготовлення деталей машин у заводських умовах у даний час цілком механізоване, а точність виготовлення настільки велика, що при з’єднанні їх одна з одною виключається потреба ручної підгонки.

Зняття стружки відбувається в результаті відносного переміщення відповідного різця й оброблюваної деталі. Швидкість зняття стружки залежить від твердості й форми різця, твердості оброблюваного металу, конструкції і потужності металообробного верстата.

Для закріплення оброблюваних виробів і ріжучих інструментів, а також для їх відносного переміщення служать робочі органи металорізальних верстатів. Робочі органи верстатів виконують як основні рухи, так і допоміжні. Основними рухами називають ті, за допомогою яких виконується безпосередньо процес різання, тобто зняття стружки. Рухи з підводу і відводу різців або оброблюваних виробів називають допоміжними, тому що при їх здійсненні різання не виконується.

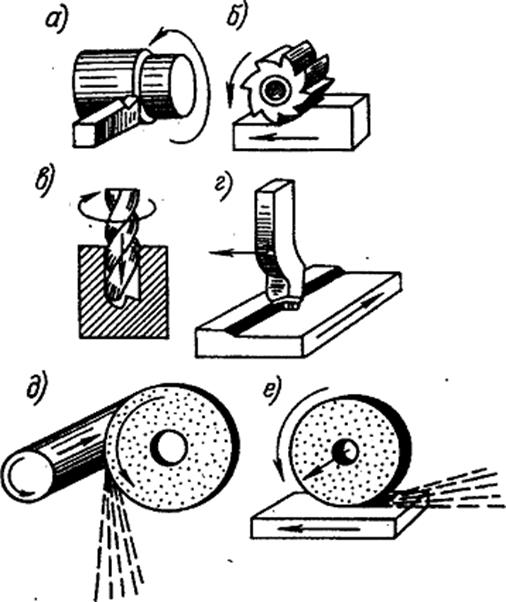

Основні рухи робочих органів верстатів у свою чергу підрозділяють на головний рух і рух подачі. Кожний з них може здійснюватися залежно від характеру ріжучого інструмента і конструкції верстата як ріжучим інструментом, так і оброблюваним виробом. Різання, тобто зняття стружки, відбувається тільки при сполученні головного руху і руху подачі. На схемі (рис. 5.5) наведені різноманітні сполучення головного руху і руху подачі, характерні для різноманітних типів металорізальних верстатів.

У зв’язку з упровадженням у машинобудування твердих металів і сплавів для їхньої обробки необхідні різці, що мають ще вищу твердість. Для виготовлення різців застосовують надтверді сплави (победит й ін.). Проте ці сплави дорогі й виготовлення з них великої кількості великих різців економічно невигідне. З метою економії дорогого металу застосовують біметалічні різці, тобто різці, що складаються з двох прошарків різних металів. У різці працює і піддається зносу тільки одна з його поверхонь. Отже, важливо забезпечити достатню твердість тільки працюючій поверхні різця. Для цього на різець, виготовлений із дешевого металу, наплавляють або припаюють тонкий прошарок надтвердого сплаву. У результаті утворюється відносно дешевий і водночас твердий і довгодіючий різець.

Для зміцнення поверхні різців застосовують термічне загартування (шляхом нагрівання сталі до визначеної температури і наступного швидкого охолодження її у воді або в олії). При такому способі загартування неможливо забезпечити термічну обробку тільки поверхневого прошарку металу. Загартування, але водночас і крихкість, одержують і внутрішні прошарки металу, у результаті чого різець стає тендітним і при збільшенні навантаження руйнується.

Для усунення цієї вади розроблені засоби загартування різців за допомогою електричного струму високої частоти. Поверхня різця, розміщеного в електромагнітному полі, утворюваному таким струмом, миттєво нагрівається, у той час як внутрішні прошарки металу залишаються холодними. Наступне охолодження передає твердість тільки поверхні загартовуваного різця. Таким чином, високочастотне загартування дозволяє одержувати дуже тверді й водночас міцні, неламкі різці.

|

|

|

|

|

|

Рис. 5.5. Різноманітні сполучення головного руху і руху подачі

на металлорізальних станках:

а – токарний; б – фрезерний; в – сверлильний;

г – строгальний; д,е – шліфовальні.

Розроблено технологію виробництва надтвердих металокерамічних різців, що перевершують різці з найтвердіших сплавів.

Найкращими ж, хоча і дорогими, є різці з діамантовими насадками, якими обробляють найтвердіші сплави й інші матеріали, бо вони забезпечують найвищу точність обробки.

Застосовуючи різці, виготовлені новітніми методами, токарі-швидкісники досягають дуже високих швидкостей різання металу – 500-700 м/хв.

Класифікація металорізальних верстатів. У машинобудівній промисловості застосовують сотні різноманітних видів металорізальних верстатів. Окремі види об’єднують у групи на підставі деяких найважливіших, властивих верстатам, особливостей. При цьому враховують, по-перше, характер головного руху, що може бути обертальним (наприклад, токарський верстат) або поступальним (стругальний верстат); по-друге, розподіл головного руху і руху подачі між ріжучим інструментом і оброблюваним виробом. Наприклад, на звичайному токарському верстаті головний рух здійснюється оброблюваним виробом, а рух подачі – різцем; на свердлильному верстаті обидва основних рухи чинить ріжучий інструмент (свердло), у той час як оброблюваний виріб у процесі обробки залишається нерухомим.

При угрупованні металорізальних верстатів враховують і вид застосовуваних інструментів (різець, фреза, свердло, точильний або шліфувальний круг і т.д.). Виділяють декілька груп верстатів.

Токарські верстати. У звичайних типах токарських верстатів оброблюваний виріб набуває обертального руху, а стружку знімають різцем, закріпленим у супорті, що рухається разом із супортом паралельно або перпендикулярно осі обертання виробу. Зняття стружки на токарських верстатах можливе як із зовнішньої, так і з внутрішньої поверхні оброблюваного виробу.

Свердлильні й розточні верстати. Свердлильні верстати служать для свердління отворів, розточні – для їхнього розширення. Як ріжучі інструменти застосовують свердла і фрези, що виконують як головний рух, так і рух подачі.

Фрезерні верстати. На цих верстатах різноманітні операції з обробки виробів виконують спеціальними ріжучими інструментами – фрезами. Фреза – складний ріжучий інструмент, що має цілий ряд різців, розташованих за колом сталевого диска або циліндра. Кожний різець обертової фрези знімає з поверхні оброблюваного виробу коротку стружку. При високих швидкостях обертання фрези оброблювана поверхня стає рівною і достатньо гладкою.

Головний рух на фрезерних верстатах виконує фреза, рух подачі може здійснювати як фреза, так і оброблюваний виріб.

Стругальні верстати. Зняття стружки з оброблюваного на стругальних верстатах виробу здійснюється в результаті поступального руху різця або виробу (головний рух) і періодичної (після кожного головного руху) подачі виробу або різця.

Шліфувальні верстати. На цих верстатах виконують шліфовку поверхонь оброблюваних виробів. Як робочий інструмент на шліфувальних верстатах застосовують обертове коло з наждакового каменю, із шерсті й інших матеріалів. Головний рух виконують шліфувальні круги, а рух подачі може здійснюватися або шліфувальним кругом, або оброблюваним виробом.

Крім зазначених основних груп верстатів є багато інших, більш спеціалізованих.

Кожну групу металорізальних верстатів у свою чергу підрозділяють на дрібніші групи (типи) верстатів, що відрізняються один від одного конструктивними особливостями і більш-менш вузькою спеціалізацією. Наприклад, крім універсальних токарських верстатів розрізняють: револьверні верстати, що мають на супорті поворотну револьверну голівку, на якій одночасно може закріплюватися цілий комплект різців відповідно до вимог технологічного процесу; багаторізцеві, карусельні, токарські напівавтомати й автомати. Кожний із цих верстатів виконує тільки визначену операцію з обробки того чи іншого виробу.

Є багато типів свердлильних верстатів – вертикально-свердлильні, радіально-свердлильні, горизонтально-свердлильні, одношпиндельні і багатошпиндельні напівавтомати. Є й різноманітні типи розточних верстатів.

Залежно від ступеня спеціалізації металообробні верстати підрозділяються на універсальні, спеціалізовані й спеціальні.

Універсальні верстати мають загальне призначення, тому що на них можна виконувати різноманітні операції. Такі верстати застосовуються для виготовлення одиничних або невеликої кількості однакових виробів (відповідно індивідуальне і дрібносерійне виробництво).

Спеціалізовані верстати використовують при виготовленні значної кількості однотипних виробів, тобто у крупносерійному виробництві.

У масовому виробництві застосовують переважно спеціальні верстати – напівавтомати й автомати, пристосовані для обробки деталей одного типу і розміру (одного типорозміру).

Спеціалізовані металообробні верстати відзначаються високою продуктивністю, при повному використанні їхньої потужності вони економічно набагато ефективніші за універсальні верстати.

Автоматизація процесів у дрібносерійному й індивідуальному машинобудівному виробництві здійснюється на основі впровадження верстатів із програмним управлінням. Такі верстати автоматично виконують необхідні операції за програмою, записаною на магнітній або перфорованій стрічці; за допомогою лічильно-вирішувальних пристроїв вони контролюють і регулюють процес. Продуктивність і точність роботи верстатів із програмним управлінням дуже високі. Різноманітні верстати, що працюють за однією програмою, випускають цілком однакову продукцію. Програму роботи верстата можна швидко замінити. Таким чином, автомат одночасно стає й універсальним верстатом, придатним для використання в дрібносерійному й індивідуальному виробництві. З верстата з програмним управлінням можна комплектувати й автоматичні потокові лінії, керовані електронно-обчислювальними машинами.

Поточний метод виробництва. У машинобудуванні, особливо на підприємствах, що випускають масову продукцію, широко застосовують поточний метод виробництва. Головною особливістю поточного методу є безперервність процесу виготовлення деталей, вузлів, готових машин. Оброблювані деталі рівномірно переміщають від верстата до верстата, від одного робочого місця до іншого. При цьому верстати і робочі місця розташовані в порядку послідовності виконуваних операцій. Виробничих потоків на підприємстві може бути багато. Кожний із них діє як злагоджений механізм і потребує чіткості виконання кожної операції. Вінцем поточного методу виробництва є автоматичні лінії, автоматично діючі цехи й цілі підприємства, на яких весь виробничий процес здійснюється як єдиний потік.

Поточний метод широко застосовують і при складанні машин. Висока точність виготовлення і взаємозамінність деталей і вузлів дозволили організувати на великих заводах складання машин поточним методом – на конвеєрі, завдяки чому швидкість складання зросла в декілька разів. Поточне складання розчленоване на ряд простих операцій, що не потребують ні високої кваліфікації, ні значних зусиль робітників. Машина, яку складають, рухається по конвеєру і поступово обростає деталями і вузлами. Нарешті, з конвеєра сходить цілком зібрана й готова до дії машина.

Поточний метод виробництва економічно дуже ефективний: він підвищує продуктивність праці й сприяє кращому використанню устаткування і виробничої площі підприємств.

2015-10-16

2015-10-16 1430

1430